曾宇,李建军,刘德辉,谢明辉,李晓春,高德库,佟敏英

(鞍钢股份有限公司炼铁总厂 ,辽宁 鞍山 114021)

摘要: 针对鞍钢股份有限公司炼铁总厂高炉群平均利用系数低的问题,从原料条件、操作炉型和操作管理三个方面进行了原因分析, 通过采取原燃料指标量化管理、 高炉炉型诊断管理、操作参数科学管理等措施,克服了原燃料结构变化等不利因素,提高了高炉群平均利用系数,实现了高炉长周期稳定顺行。

关键词: 高炉;利用系数;指标量化管理;炉型诊断;操作管理

鞍钢股份有限公司炼铁总厂 (以下简称炼铁总厂) 现有大型高炉 8 座, 其中 3200 m3高炉 4座,2580 m3高炉 4 座。 由于有 4 座高炉的炉缸存在不同程度的隐患,为保证安全生产,高炉降低冶炼 强 度, 高炉群平均利用系数降低, 很 难 达 到2.1 t/(m3·d)的水平。 相比国内如武钢、沙钢等企业高炉利用系数长期在 2.1 t/(m3·d)以上的水平,生产效率存在差距。2017 年下半年,炼铁总厂对高炉平均利用系数低的原因进行了分析, 通过采取原燃料指标量化管理、高炉炉型诊断管理、高炉操作科学管理等措施,在同等原燃料条件下,优化了内部操作体系,提高了高炉群平均利用系数。

1 高炉利用系数低的原因分析

1.1 原料条件

炼铁总厂高炉的用料结构主要为烧结矿+球团矿+外购块矿, 其中外购块矿比例不超过 10%。共有烧结机 7 台,360 m2烧结机 3 台,265 m2烧结机 2 台,328 m2烧结机 2 台,其中 6 台烧结机的配料使用混匀料场。 4 座 3200 m3高炉采用单一烧结矿入炉。 4 座 2580 m3高炉中,7#高炉、11#高炉原料条件较好,使用单一料种烧结矿;5#高炉作为平衡烧结矿的调剂炉,经常变更烧结矿的品种,甚至长时间同时使用两种烧结矿;4#高炉使用东鞍山烧结矿, 由于没有综合料场, 来料指标稳定性较差,碱度、FeO 等关键指标稳定性不好,对炉况的长周期稳定顺行带来了一定的负面影响。

炼铁总厂烧结产能水平与高炉消耗水平基本一致,当烧结机进行较长时间的检修时,为应对烧结矿产量降低造成的原料缺口, 高炉将大比例使用料场存储的落地料。 落地原料受空间限制及筛分能力不足等因素的影响, 会造成入炉原料的碱度、FeO、准粉末(粒度<5 mm)等指标变差,高炉入炉风量减少,利用系数降低。

1.2 操作炉型

炼铁总厂高炉受原料稳定性差的影响, 有 4座高炉存在炉身或炉缸的隐患,因此,煤气流的控制方面更侧重于中心气流,中心加焦量多,中心区域的布焦炭量达到焦炭总量的 25%~30%,多时甚至达到 35%。 喷吹煤粉过程中,未燃煤粉很容易集中到死料堆内形成低透液区域, 以及集中到死料堆表面附近气流不活跃的固定料层中, 引起粉末在死料堆的积蓄, 使死料堆的透气性、 透液性变差,进而造成死料堆温度降低,导致炉渣黏度增加和死料堆透液性进一步降低, 最终铁水和炉渣无法透过死料堆,集中地沿着死料堆的表面滴落、下降,使得进入炉缸边缘的渣铁流量增加,加剧料柱恶化的同时,增加了渣铁在炉缸边缘的环流,使炉缸活跃性下降[1],中心气流受阻,边中气流分布比例失衡,顺行状态变差,导致高炉利用系数降低。

1.3 操作管理

炼铁总厂高炉的操作管理实行炉长负责制,高炉中夜班的操作参数由炉长制定、 倒班作业长执行。 由于人员能力与经验的限制,炉况操作存在判断失误、操作不当、调整滞后,煤气流变化后参数控制不合理等问题。 人为因素造成炉况波动,高炉利用系数降低。

2 改进措施

2.1 原燃料指标量化管理

(1) 中间指标管理。 密切跟踪烧结机、堆取料机的运行状态,跟踪生产过程中的中间指标(如熔剂粒度、燃料粒度、返矿粒度等),一旦中间指标出现异常,及时对异常参数的形成原因进行分析,形成整改方案并实施,最终完成整改,做到 “早动、少动”,减小烧结矿质量的波动幅度,提高烧结矿质量的稳定性,为高炉长期稳定顺行创造条件。

(2) 筛分管理。 加强对槽下炉料的筛分管理,调小漏嘴,筛子振动幅度 3.5~4 mm,减小料流速度, 在满足高炉上料的前提下, 尽量延长筛分时间,提高筛分效果,严格控制小于 5 mm 粉末的入炉量,提高料柱的透气性。

(3) 分级入炉。 烧结矿粒度差距大将会导致炉料的孔隙度降低,劣化料柱的透气性,影响高炉的顺行状态[1]。 对入炉烧结矿实施分级管理,有助于改善高炉料柱透气性。 通过增加筛子,对成品烧结矿按粒度区间进行区分,将大约占总量的 20%~ 25%、 粒度范围在 5~12 mm 的烧结矿进行分槽管理,独立上料。 在一个布料周期内,按一定的大小粒比例、使用两种不同粒度的烧结矿,缩小同一批炉料的粒度差,改善整个料柱的透气性。

(4) 料场管理。 按质量对落地料进行分区管理,开停机料与不合格品作为杂料存放,其它物料按种类分堆存放。 高炉有计划地使用开停机料与不合格品料,减小用量,降低影响。 当高炉大量补充 落 地 料 时, 严格禁止使用开停机料与不合格品料。

2.2 高炉炉型诊断管理

通过对高炉开展炉型诊断管理, 查找操作炉型的不合理因素,分析其形成原因,从源头进行治理,保证操作炉型合理。 高炉炉型诊断管理主要分炉缸管理、 炉身管理和矿石平台宽度管理三个部分。

(1) 炉缸管理。 炉缸管理的核心工作内容是保持炉缸的活跃性, 确保炉芯区域不会发生中心堆积现象。 炉缸管理是高炉实现长周期稳定顺行的前提,活跃的炉缸是高炉长期稳定顺行的基础。

为了保证炉缸长期的工作状态, 主要开展三方面的工作:一是强化铁水温度管理,在 2580 m3高炉炉况无大波动 的 情 况 下, 铁水温度不允许低于1490 ℃,通过保持渣铁足够的过热度,确保其流动性;二是通过缩小风口面积,提高风速,增加回旋区长度,缩小炉缸中心的焦堆区域,改善炉缸中心区域的透气性和透液性; 三是在中心气流可以满足高炉顺行要求的前提下, 降低中心加焦的比例,减小中心焦堆的大小,避免中心焦堆过大而导致炉缸活跃性下降。

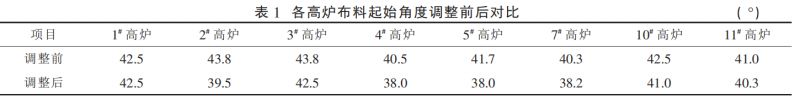

(2) 炉身管理。 炉身管理的核心工作内容是实现圆周温度场的科学分布, 确保炉墙边缘位置不会发生结厚现象。 炉身管理是高炉实现长周期稳定运行的基础, 边缘温度场的稳定是高炉取得较好经济指标的基础。 边缘温度场的稳定主要取决于边缘炉料的落点和边部矿焦比。 炼铁总厂有多座高炉的热负荷稳定性不好, 存在异常波动现象,其主要原因在于边缘的起始布料角度不准确,落点距炉墙位置未达到理想状态。 布料角度小,落点距炉墙位置远,炉料向外侧滚动,边缘炉料结构不受控;布料角度大,炉料落点打炉墙后反弹,距炉墙边缘位置形成堆尖, 炉料无法布到指定的理想位置。 两种布料的情况都无法获得稳定的边缘气流通道。 炼铁总厂通过对各高炉落料点位置进行计算,对其布料的起始角度进行了调整,布料落点位置与炉墙的距离控制在 100 mm 以内。 各高炉布料起始角度调整前后的数据见表 1。调整后炉身热负荷的稳定性明显得到提升。

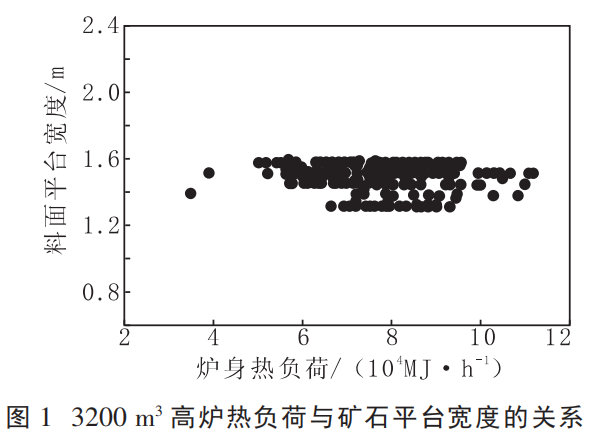

(3) 矿石平台宽度管理。 矿石平台宽度管理的核心工作内容是保持合适的平台宽度,通过合适的平台宽度选择,确定合适的无矿区面积,确保中心气流顺畅,在生产顺行的情况下,实现取得较好经济指标的目标。 矿石平台的宽度决定了矿石软熔带径向的宽度以及无矿区的大小, 是高炉初始煤气流二次分布是否合理的决定性因素。 平台过宽,无矿区小,风口前端阻力增加,风口回旋区与矿石布料平台的宽度不匹配, 中心气流受到抑制,不利于高炉顺行;反之,平台宽度过窄,则会出现中心过吹现象,消耗大幅度升高。 只有平台宽度合适,高炉才会取得较好的技术经济指标。 通过对3200 m3高炉热负荷与矿石平台宽度的离散关系进行分析,得出矿石平台宽度为 1.3 m 时,热负荷弥散区间最小,最有利于边缘气流的稳定。 3200 m3高炉热负荷与矿石平台宽度的关系见图 1。

2.3 高炉操作科学管理

炼铁总厂各高炉操作按照“一炉一策”的方针进行管理。 根据各高炉不同的用料结构、炉缸炭砖侵蚀程度、设备状态、操作炉型等条件,综合判断,制定高炉操作方针。 针对炭砖侵蚀较为严重的高炉,通过合理组织出铁、控制适宜的冶炼强度、不出铁铁口定期养护等方式, 保证高炉在一个稳定的利用系数水平长期运行,减少炉况波动。 高炉参数控制方面,日常操作参数由炉长负责制定,制定好后, 由厂调度室值班长负责对高炉煤气流变化参数进行动态跟踪, 实现了高炉操作参数控制的合理性, 大幅度提高操作的准确性。 人员管理方面,实行高炉中夜班操作指导上墙管理,定期组织主要操作岗位人员进行事故预案学习,通过学习,不断提高操作技能,完善预案,提高生产环节对事 故的控制能力,将事故处理在萌芽状态,避免扩大。

3 生产效果

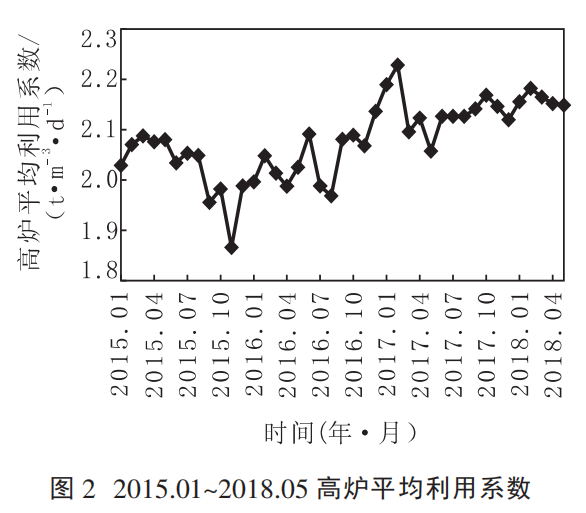

炼铁总厂自 2017 年下半年采取改进措施后,铁前工作实现了全面提升。 原料系统严抓过程管理,跟踪中间指标,改善了高炉入炉原料水平。 上料系统更加注重筛分的效率, 大幅降低了入炉准粉末的含量,提高了入炉炉料结构的稳定性,为高炉系统持续、稳定生产奠定了基础。 通过开展高炉炉型诊断管理, 量化高炉边缘温度场的控制区间以及圆周工作的均匀度, 有针对性地匹配系统参数,对炉况进行调整,实现了高炉群长时间的稳定顺行,产能稳步提升。 2015.01~2018.05 高炉平均利用系数如图 2 所示。

由图 2 可以看出,2015.01~2017.05 高炉平均利用系数稳定性不好,波动区间大,低的时候不到1.9 t/(m3·d),高的时候甚至超过2.2 t/(m3·d),整体水平在 2.1 t/(m3·d)以下。 2017.06~2018.05 高炉采取改进措施后,利用系数稳定运行在 2.1 t/(m3·d)以上的水平,取得了良好的效果。

4 结语

鞍钢股份有限公司炼铁总厂从原料条件、操作炉型和操作管理三个方面分析了高炉群平均利用系数低的原 因,采取了原燃料指标量化管理、高炉炉型诊断 管 理、高炉操作科学管理等措施,在原燃料条件不变的情况下,明显提高了高炉群平均利用系数,由不足 2.1 t/(m3·d)稳定地提升至2.1 t/(m3·d)以上的水平,改进效果良好,实现了高炉长期稳定顺行。 由此可见,在高炉生产中,当原燃料结构发生微小变化时, 可以通过合理组织生产、科学管理,实现高炉长周期、高效、稳定运行。

参考文献

[1] 王再义, 王尤清, 邢本策, 等. 烧结矿分级入炉技术实验研究[J]. 鞍钢技术, 2003(6): 23-26.