王福有1,李金莲2,康云忠1,李向通1

(1. 鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007;

2. 鞍钢集团钢铁研究院,辽宁 鞍山 114009)

摘要: 针对鞍钢股份有限公司鲅鱼圈钢铁分公司石灰回转窑窑尾粉尘未达到超低排放标准的问题,采取了优化除尘器滤料、滤袋结构、布袋喷吹制度,优化风煤配比和治理除尘器漏风率等措施后,回转窑窑尾粉尘浓度降至 6 mg/m3,氧含量控制在 10%以下,达到了超低排放的目标。

关键词: 石灰回转窑;粉尘浓度;氧含量;超低排放

近年来, 国内各地日益严重的灰霾天气引起社会各界的关注, 其主要原因之一是工业废气中粉尘排放浓度高。2018 年 5 月,生态环境部研究起草 了 《钢铁企业超低排放改造工作方案 (征 求意见稿)》, 要求冶金石灰回转窑粉尘排放浓度小于 10 mg/m3。 炼钢工业大气污染物排 放标准(GB28864-2012)中要求,石 灰 窑、白 云 石 窑 尾 气中的氧含量小于 8%。 鞍钢股份有限公司鲅鱼圈钢铁分公司原来执 行企业内控的排放浓度(≤20 mg/m3),实际达到 10 mg/m3左右,尾气中氧含量为 13%~15%, 未达到超低排放的标准要求。

本文分析了鞍钢股份有限公司石灰回转窑窑尾排放情况, 提出降低窑尾废气中粉尘和氧含量的具体措施,以达到排放标准。

1 影响回转窑粉尘超低排放的原因分析

1.1 尾气中粉尘浓度高

尾气中粉尘浓度高是由于粉尘未被布袋有效过滤掉而进入尾气中造成的。 分析原因如下。

(1) 除尘器滤料的选择不合理。 滤料不符合窑尾烟气工况要求, 耐高温和耐碱度不足导致布袋损坏。

(2) 滤袋的结构不合理。 袋口处与花板接触不严密,袋底受气流冲刷严重,使该部位寿命与袋身不同步。

(3) 布袋喷吹制度不合理。 除尘器运行过程中,喷吹制度对排放浓度起到关键作用。 喷吹压力大,超过了布袋的破裂强度,造成布袋局部吹漏;喷吹压力不足,清灰力度不能作用到布袋底部,导致布袋表面尘饼不能剥落,形成局部积灰。 由于鲅鱼圈石灰回转窑喷吹压力和喷吹时间未能满足清灰要求,喷吹管的喷吹孔径变形造成气流变形,结果损坏布袋,影响布袋寿命及除尘效果。

(4) 灰仓堵料比较严重, 除尘灰积灰过多掩埋了布袋,布袋长时间浸在除尘灰里最终损坏。

1.2 尾气中氧含量高

(1) 测试设备及测试位置

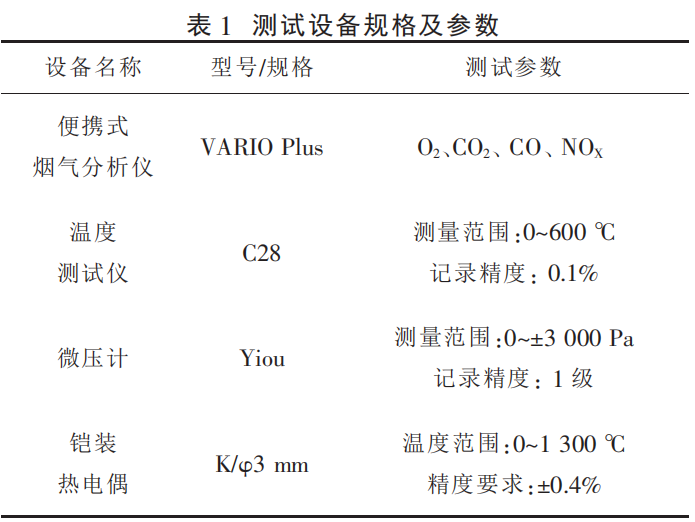

采用便携式烟气分析仪测定窑尾不同位置烟气中的氧含量,测试设备规格及参数见表 1。 测试部位为两条回转窑(2#、3#回转窑)除尘器前、后部位。 除尘器前的部位为掺冷风阀后的测试孔,除尘器后的部位为烟囱的测试孔。

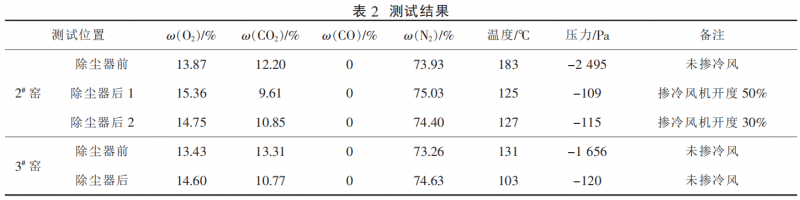

(2) 测试结果及分析测试结果见表2。 3#窑未掺冷风,计算其除尘器漏风系数及漏风率如下:

除尘器前空气过剩系数:

α1=21/(21-13.43)=2.77 (1)

除尘器后空气过剩系数:

α2=21/(21-14.6)=3.28 (2)

漏风系数:

△α=α2-α1=3.28-2.77=0.51 (3)

漏风率:

δ=△α×90%/α1=0.51×90%/2.77=16.57% (4)

式(1)~(2)中的 21 为空气中氧含量。

对以上测试数据进行分析,得出以下结论:

(1) 经计算,3#窑除尘器在未掺冷风状态下,漏风率为 16.57%,与除尘器设计漏风率的标准要求(5%)还有较大优化空间。

(2) 2#和 3#窑未掺冷风时, 废气中氧含量分别为 13.87%和 13.43%,平均氧含量为 13.65%,说明除尘器前系统及燃烧配风带入较多冷风。

(3) 通过 2#窑测试可知,掺冷风 50%时,氧含量 提 高 了 1.49%; 掺 冷 风 30%时氧含量提高了0.88%,因此可通过降低废气温度,减少掺冷风量,从而控制氧含量。

尾气中氧含量高意味着过多的冷空气进入系统内, 增大了风量, 这包括工艺因素和非工艺因素。 工艺因素包括风煤配比不合理带入过多的氧气和为保护布袋开启掺冷风阀掺入的氧气。 非工艺因素主要是由于除尘器、预热器、窑头和窑尾部位漏风造成的。

2 降低尾气中实际粉尘浓度采取的措施

2.1 选用合适的除尘滤料

2.1.1 特种化纤滤料的性能特点

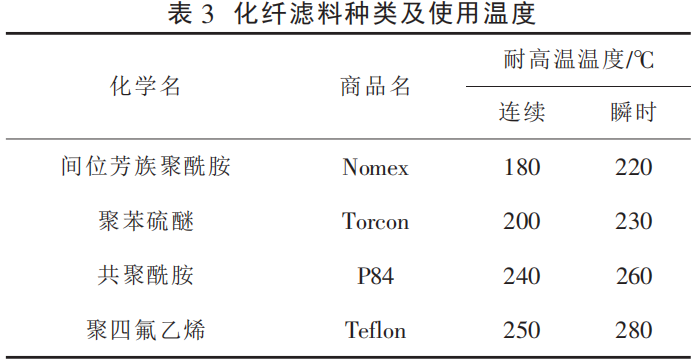

鲅鱼圈回转窑除尘器使用的是化纤滤料。 常用的窑尾耐高温滤料主要有诺梅克斯、 特氟纶、P84 等[1],化纤滤料种类及使用温度见表 3。

在实际应用中, 多种材质的混合滤料正逐步取代单独一种纤维的滤料,不同纤维扬长避短、优势互补,从而降低成本、提高除尘效率。

2.1.2 除尘滤料的结构特点

国内初期使用的滤料为纺织品滤料,1978 年研发成功了针刺毡滤料, 实现了除尘滤料结构从二维向三维的突破, 适用于脉冲喷吹类高气布比的袋式除尘器,具有过滤效率高、运行阻力低的优越性[2]。 1994 年成功研发出覆膜滤料,实现了除尘滤料的过滤机理从体过滤向面过滤的转化, 后期我国又研制出高密面层针刺毡滤料[3]。

结合以上特种化纤滤料的性能和结构特点,并借鉴国内其它先进回转窑产线窑尾滤料的实际应用情况,选择了一种诺梅克斯覆膜针刺毡滤料,该覆膜滤料的耐高温、耐碱性、抗折性及阻力均优于常规滤料。 在实际应用中该种布袋使用周期达到一年以上,能够满足实际排放浓度的标准要求。

2.2 优化滤袋结构

在正确选择材质的前提下,优化滤袋的结构,改善袋头和袋底的加工工艺。 对袋头处砸绳处理后,花板处的积灰现象消失;将袋身底部 200 mm长度做成双层结构,并采用“十字型”缝制增加其牢固性,使袋底与袋身使用寿命达到同步效果。

2.3 优化喷吹制度

根据以上分析,将喷吹气体压力调整为 0.25~0.35 MPa。 根据煅烧不同物料所产生的粉尘量不同, 在焙烧炼钢石灰与轻烧白云石时采用不同喷吹间隔时间,从而保证了除尘效果,又降低了氮气 消耗。

此外,为提高布袋寿命,检查上线应用的喷吹管,严禁使用变形或损坏的喷吹管。

2.4 提高卸灰系统的稳定性

给灰仓新增高、低料位计,同时辅以对灰仓的日常检查以防止灰仓堵料造成布袋损坏。

3 降低尾气中氧含量采取的措施及效果

3.1 精确风煤配比

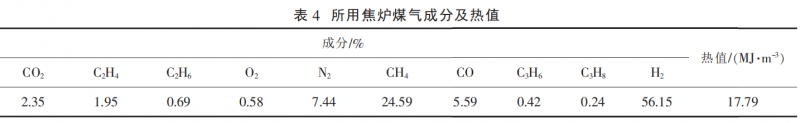

回转窑所用焦炉煤气成分及热值见表 4。

根据表 5 计算理论空气量如下:

V=0.0238(CO+H2)+0.0952CH4+0.0476(m+n/4)CmHn-0.0476O2

=0.0238×(5.59+56.15)+0.0952×24.59+0.0476×[(2+1)×1.95+(2+1.5)×0.69+

(3+1.5)×0.42+(3+2) ×0.24]-0.0476 ×0.58=4.33(m3/m3)

计 算 得 出 ,1 m3焦炉煤气完全燃烧需要4.33 m3空气。 取空气过剩系数 1.1,得出合理的风煤配比为 4.8, 将原来 5.5 的风煤配比降至 4.8,减少因燃烧配风带入的氧气量。

3.2 降低预热器出口温度

为保证入布袋温度可控, 不因高温烟气烧坏布袋,之前一直通过掺冷风阀控制温度,这无形中增加了尾气中的氧含量。 为解决此问题,通过调整推杆行程和间隔时间, 实现窑尾热烟气与物料的充分热交换, 掺冷风阀开度由原有的 45%左右降至 15%左右,大大减少了该处掺进的氧气。

3.3 降低除尘器漏风

除尘器仓室盖板和下部卸灰阀检查孔是造成除尘器漏风的主要部位。 更新除尘器全部盖板密封条,解决了盖板漏风问题。 除尘器灰仓高料位时卸灰阀自动运转卸料,到低料位时自动停止卸料,实现“料封”目标,彻底解决了灰仓漏风问题。

3.4 治理其它漏风部位

给预热器各观察孔增加密封垫, 定期更换窑头、窑尾处的密封鱼鳞片,尽可能减少冷风掺入。

采取上述措施后, 窑尾废气中实际颗粒物浓 度 从 10 mg/m3 左 右 降 低 到 6 mg/m3, 氧 含 量 从13%~15%降低到 10%以下,符合国家标准,实现了回转窑超低排放的目标。

4 结论

鞍钢股份有限公司鲅鱼圈钢铁分公司通过选择合适的除尘器滤料、改进滤袋的结构、优化布袋喷吹制度及确保卸灰系统的稳定运行后, 回转窑尾气中实际粉尘浓度小于 6 mg/m3。 精细调整风煤配比、降低除尘器漏风、治理窑头和窑尾等处漏风后,将尾气中的氧含量控制在 10%以下。 实现了石灰回转窑尾气的超低排放目标。

参考文献

[1] 王晓青.活性石灰套筒窑废气除尘设计[C]∥ 2007 中国钢铁年会论文集. 成都:中国金属学会,2007.

[2] 陶晖. 论我国袋式除尘器滤料技术的发展 [J]. 中国环保产业,2013(7): 30-33.

[3] 陶晖. 用于大气污染控制的袋式除尘和非织造滤料 [J]. 产业用纺织品, 2005(1):32-36.