赵立军,王宝海,唐继忠,姜彦兵,蒋益,董建兴

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

摘要:针对鞍钢股份有限公司鲅鱼圈钢铁分公司炼铁部 1 号 4038 m3 高炉炉缸环炭温度 升高,炉缸存在安全隐患的情况,采取了改造炉缸冷却系统、增加在线监测设备、长期坚持精料方针和优化高炉操作制度等措施,有效控制了炉缸环炭温度,护炉效果良好,实现了长达 6 年的护炉期内,高炉安全稳定运行。

关键词: 高炉;炉缸;护炉;操作

近年来,国内外多次发生高炉烧穿事故。 据不完全统计,2010 年至 2018 年 3 月约有 15 座高炉发生烧穿事故,给冶金企业造成重大损失。 其中有些事故发生在高炉开炉 2~4 个月内,多数烧穿事故发生在高炉开炉后的 4~7 年里。此外,还有 20 余座2000 m3以上级别高炉虽没有发生烧穿事故, 但仍存在炉缸安全隐患[1-2],说明这些高炉在设计、施工质量、日常管理和生产操作等方面存在一定缺陷。

鞍钢股份有限公司鲅鱼圈钢铁分公司炼铁部(以下简称鲅鱼圈炼铁部) 有 4038 m3高炉 2 座,其中 1 号高炉采用了多项先进冶炼技术, 如小块焦回收利用技术, 板壁结合的软水密闭循环冷却系统,英巴法水渣处理技术,地德式外燃热风炉技术,双预热余热回收燃烧炉技术,喷吹系统采用浓相喷吹技术等。1 号高炉于 2008 年 9 月 6 日开炉,实现一次投产成功。 投产后,顺行状态良好,冶炼强度逐步提高,日产最高达到 10 100 t,利用系数达 2.5 t/(m3 ·d)。 但 2011 年 6 月以后,高炉出现铁口以下炉缸局部环炭温度升高的情况, 炉缸出现安全隐患。 为保证炉缸安全,延长高炉一代炉役,鲅鱼圈炼铁部采取了一系列护炉措施,效果良好。

1 炉缸存在问题分析

鲅 鱼 圈 炼 铁 部 1 号高炉炉缸内衬采用美国UCAR 小块炭砖, 全部铁口区域以及容易产生象脚侵蚀的区域外环均使用 NMD 小块炭砖,其余部位使用 NMA 小块炭砖,炉底采用四层大块 UCAR炭砖;无陶瓷杯、炉底炭砖上部采用莫来石砖形成800 mm 陶瓷垫保护层;风口采用大块组合灰刚玉砖;炉腹采用了氮化硅结合碳化硅砖;炉腰、炉身下部区域热面喷涂不定形耐火材料, 整个炉体为薄壁炉衬结构。 炉体软水密闭循环冷却系统分为两个区域:Ⅰ系列和Ⅱ系列。 Ⅰ系列主要为炉缸冷却壁供水, Ⅱ系列冷却范围包括铸铁冷却壁、铜冷却壁和铜冷却板,总设计水量为 5 704 m3 /h,其中炉缸设计冷却水量为 2 400 m3/h,水量偏小。

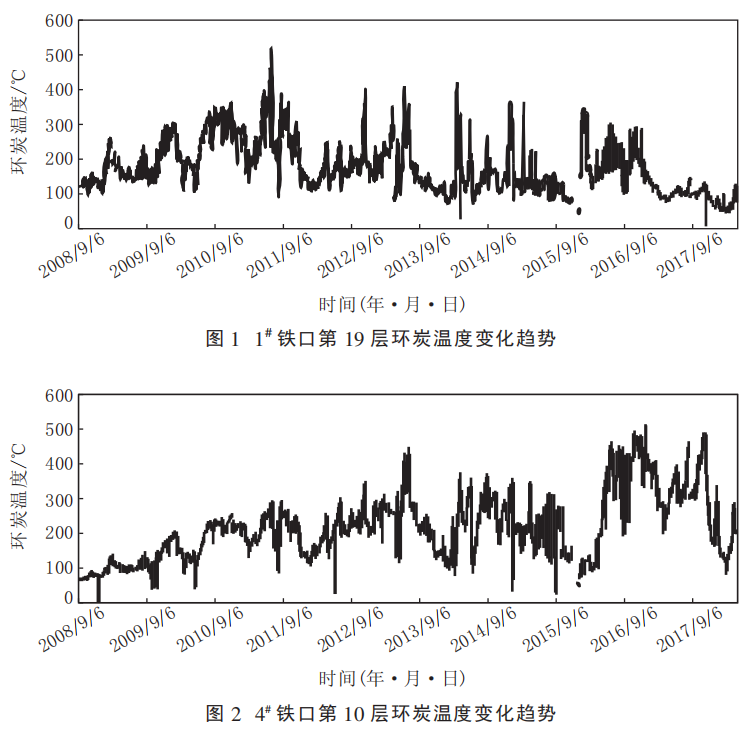

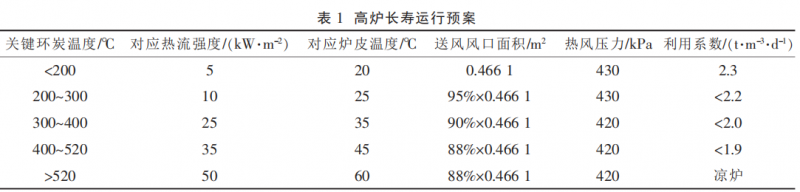

1 号高炉于 2008 年 9 月 6 日开炉, 投产初期炉缸环炭温度一直处于平稳状态。 进入 2011 年 6月后,1#铁口右下部第 19 层环炭(第三段冷却壁下部)温度明显上升,最高达到 523 ℃(见图 1),炉皮温度达到 55 ℃。 2012 年开始 1#铁口右下部第 10层环炭 (第二段冷却壁中部) 温度开始上升,2016年最高达到 513 ℃。 一段时间后 4#铁口左侧(靠近1#铁口一侧)第 10 层环炭温度也开始上升,最高达到 501 ℃(见图 2), 单块冷却壁水温差最高超过1.0 ℃, 热流强度最高达到 52 kW/m2。 由于炉皮温度、热流强度、环炭温度彼此相关,均有所升高,认为炉缸异常区域集中在 1#、4#铁口之间, 理论计算残余炭砖厚度不足 400 mm,炉缸出现安全隐患。

2 采取的措施

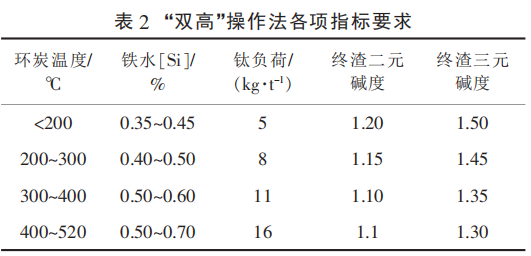

鉴于鲅鱼圈炼铁部 1 号高炉炉缸已存在安全隐患,为保护炉缸安全,确保高炉稳定顺行,制定高炉长寿运行预案,见表 1,并采取如下应对措施。

2.1 改造炉缸冷却系统

1 号高炉炉体原来的冷却系统为单系统双系列供水冷却,炉缸设计冷却水流量仅为 2 400 m3 /h,水量小,不能够满足高炉长寿要求。2013 年新建了一座软水站, 炉体冷却系统为炉缸和炉身各设单独系统供水;使原来的闭路水站为炉身供水冷却,新建的水站单独向炉缸供水冷却。 炉 缸 冷 却 水流 量 提 高 至 4 800 m3/h, 冷却壁水管流速达 到3.0 m/s 以上。

2.2 增加在线监测设备

炉缸原设计测温电偶 236 点, 其中每层环碳圆周设测温电偶 16 点,分布在 8 个方向上,检测点少,不能全方位涵盖。 为加强铁口下方重点防范区域,利用休风机会,增加环炭测温电偶 178 点,使铁口下方二段每块冷却壁均有测温点; 增加有线和无线炉皮测温点 200 点; 增加关键区域分段式水温差测量点 142 点;增加高清摄像监控 8 处,基本实现了全方位、全手段、全时段的实时监控。

2.3 长期坚持精料方针

(1) 充分发挥大型综合原料场优势,提高混匀造堆质量。 进入原料场的铁料,首先按产地、批号采用鳞状堆积方式封堆,封堆后坚持多点取样,取化学成分加权平均值作为该品种参与混匀造堆的化学成分。 混匀矿堆积计划要符合 22~24 万 t大料堆、大于 3 500 层多料层的基本要求,采取大人字形、变起点、延时定终点、连续往返分层、全自动 的 堆 积 方 式, 要 求 混 匀 矿 中 σTFe≤0.4、σSiO2 ≤0.2[3]。

(2) 合理配矿,强化烧结,保证烧结矿质量稳定。 建立多资源、定硅、控铝的优化配矿模型,实现3 种主矿不变的“3+2”固定配矿模式,确保全年配矿稳定,达到烧结矿品位最优化。其中 SiO2 含量在(5.0±0.10)%范围,Al2O3 含量低于 2.0%,保证良好的烧结矿质量。

(3) 严格控制 K2O、Na2O、Zn 等杂质入炉。 碱金属及锌在炉内循环富集,既影响高炉长寿,又劣化焦炭质量,破坏高炉顺行。 因此,高炉分别以 Zn负荷 0.15 kg/t、 K2O 和 Na2O 综合负荷 2.2 kg/t 为标准,隔离烧结电场灰,尽量外卖高炉重力除尘灰和干法灰,不能外卖的运到二期料场围场存放,作为生产含碳素铁碳球团的原料, 严格控制碱金属及锌的入炉量。

2.4 优化高炉操作制度

2.4.1 采取“双高”操作法护炉措施

根据高炉破损调查的结果, 从炉顶加入焙烧含钛球团,始终维持铁水[Ti]含量在 0.10%~0.20%之间,同时,减少富氧量,降低冶炼强度,可以降低铁水环流速度,提高含钛凝结物与内衬黏附性,具有较好的护炉效果。 于是,当环炭温度或冷却壁水温差持续上升时,减少富氧量,定期使用钛球;当温度降下来后,停止使用钛球;且为了增加铁水含钛量,每次加入含钛球团后,需保证铁水[Si]含量在 0.6%~0.8%之间。 但此方法实行后,出现了渣铁粘稠,透气性迅速降低,压量关系紧张,送风风量锐减的状况,破坏了高炉稳定顺行的状态,使产量大幅减低。 可以看出,此法虽然护炉效果良好,但是存在产量降低、消耗增加的副作用。 因此,必须停止钛球入炉,逐步恢复高炉顺行。

为了消除钛球对高炉顺行的影响, 确保高炉维持在适宜的冶炼强度, 鲅鱼圈炼铁部通过对标及实验研究,建立了“双高”操作法,即高温高钛操作法。 此操作法的核心思想是建立铁水[Si]含量和铁水钛负荷的对称体系,实现最佳护炉效果;建立炉渣渣系二元、三元碱度的平衡体系,达到加钛但不破坏高炉顺行的目的。 “双高”操作法各项指标要求见表 2。

2.4.2 采取“双全”操作法护炉措施

炉缸长寿是一个综合系统管理问题。 实际生产经验表明, 炉缸耐材受到侵蚀, 除了与耐材质量、 施工设计有关外, 还与高炉实际操作关系密切,主要体现在热制度、送风制度、造渣制度的选择方面。 在生产实践中,三大制度除了要分别有益于炉缸长寿外,还必须彼此匹配。 当热制度和造渣制度按照“双高”操作护炉法选定后,必须匹配适宜的送风制度,即“双全”操作法。 “双全”操作法即即全风全压操作, 此操作法的核心思想是吹足风压,吹足风量,以减少富氧量,提高鼓风动能,从而吹透中心,充分活跃炉缸,减少渣铁环流冲刷。

“双全”操作法采取的对应措施是动态局部堵风口和均匀缩风口,具体参数见表 1。 将最高环炭温度位置正上方的风口堵死, 如果温度点发生变化,马上临时休风,更改堵风口的位置。 另外,根据设定风口面积, 均匀调整风口尺寸, 尽量均匀送风。 送风风量和热风压力的选择,不必考虑风口面积缩小因素,按照最大风量、正常风压的要求,使鼓风动能在 160~190 kJ/s 范围。

2.4.3 优化炉前出铁制度

总结炉缸烧穿事故案例, 烧穿部位多数位于铁口区域[4]。 为了保护铁口区域炭砖,制定有效的出铁制度。 固定打泥量,保证铁口深度 3.6~3.8 m;使用优质无水炮泥;侧壁温度高时,采用 3 个铁口轮流出铁,且实行多铁次无间隔出铁,减少单个铁口出铁时间,减少铁口区域渣铁环流冲刷。

3 效果

鲅鱼圈炼铁部 1 号高炉通过采取一系列护炉措施,特别是“双高双全”操作法,效果较好。 2017~2018 年炉缸环炭温度得到了有效控制。2017 年 10月以后,炉缸环炭温度降至 200 ℃以下。截至 2018年 5 月停炉,1 号高炉运行 9 年 8 个月, 护炉操作期长达 6 年,炉缸状态安全可控,高炉稳定顺行。

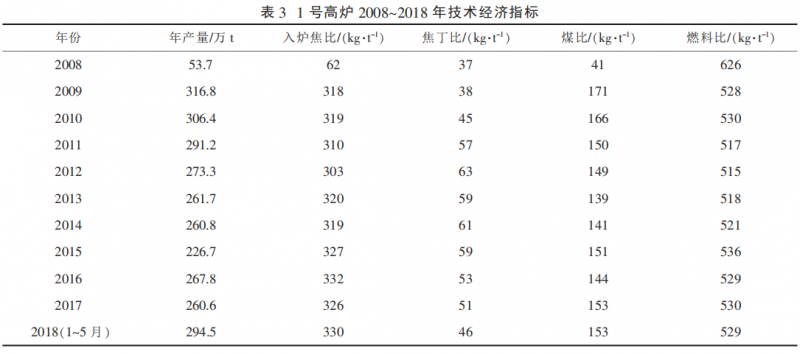

1 号高炉 2008~2018 年技术经济指标见表 3。

由表 3 可以看出,1 号高炉环碳温度升高,采取护炉措施后,运行状态良好,炉况稳定顺行,产量逐渐提高,各种消耗指标受控,长期护炉操作实践效果良好。

4 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司炼铁部1 号高炉于 2008 年 9 月开炉投产,截至 2018 年 5月停炉,高炉运行 9 年 8 个月。 前 3 年属于高炉正常生产期。 2011 年开始,1# 铁口以下炉缸局部第19 层环炭温度快速升高到 523 ℃,2012 年 1#、4#铁口以下局部第 10 层环炭温度也开始升高,最高达到 513 ℃和 501 ℃,炉缸安全状态受到影响。 为保证炉缸安全,提出了“双高双全“操作法,采取了改造炉缸冷却系统、增加在线监测设备、长期坚持精料方针和优化高炉操作制度等一系列护炉措施,使高炉在之后 6 年的护炉期内稳定顺行,护炉实践效果良好。

参考文献

[1] 于仲洁, 宋木森. 高炉炉缸炉底破损研究[J]. 钢铁研究, 2009(3): 1-6.

[2] 项钟庸, 王筱留. 高 炉 设 计-炼铁工艺设计理论与实践[M].北京: 冶金工业出版社, 2007: 205-211.

[3] 韩 树 峰. 鞍钢鲅鱼圈分公司铁前工艺技术特点 [J]. 炼 铁,2011, 30(1): 20-23.

[4] 邹忠平, 项钟庸, 欧阳标. 高炉炉缸长寿设计理念及长寿对策[J]. 钢铁研究, 2011, 39(1): 38-42.