王涛英1,王冬1,毛素娟2

( 1. 河钢集团邯钢公司一炼钢厂,河北邯郸056015; 2. 河钢集团邯钢公司生产制造部,河北邯郸056015)

摘要: 介绍了钢包下渣自动检测及控制系统的原理及在河钢邯钢重轨生产中的应用。随着高附加值产品的开发及批量生产,钢包下渣自动检测成为对钢水质量控制的重要技术之一。它可以降低操作工劳动强度,提高生产的自动化水平,提高连浇炉数,提高钢水收得率及纯净度。

关键词: 钢包下渣自动检测;连浇炉数;探伤合格率

0 引言

随着河钢邯钢重轨钢产量的增加和新产品的开发,对钢水质量提出了更高的要求。研究发现: 钢包下渣越来越成为提高钢水质量的主要制约因素。在一线现场操作中,操作工很难做到刚下渣时马上关闭钢包水口,因此造成了渣子进入中间包,进而进入结晶器。同时,操作工若因担心下渣而过早关闭水口,会造成钢包剩钢过多而降低钢水收得率,增加成本。为进一步提高重轨钢质量及探伤合格率,优化综合经济技术指标,河钢邯钢一炼钢厂进行了项目攻关,在重轨生产线上采用了下渣自动检测及控制系统。

1 系统检测原理及组成

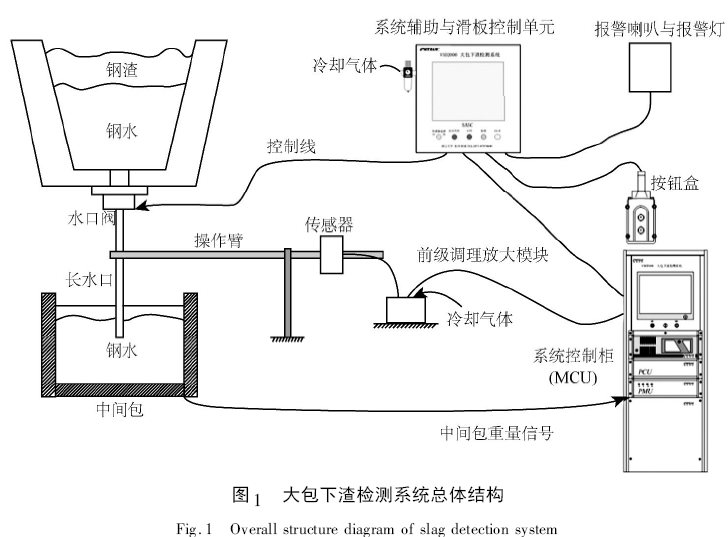

在浇铸过程中,大包长水口机械手支撑臂的振动与长水口内流动的钢水中含渣量密切相关。在钢水从大包流入中间包的过程中,长水口和与之相连的机械手支撑臂会产生较强的振动,水口开度越大,钢水流量越大,振动就越剧烈。而钢渣的比重约是钢水的1 /3,所以通过检测长水口操作臂上的钢渣流动与纯钢水流动产生的振动信号,可间接的监测出长水口内钢水流动状态的变化情况。采用振动式大包下渣自动检测系统检测钢渣,这是一种极具市场竞争力的非接触式检测方法。检测系统总体结构布置如图1 所示。

2 系统的信号处理及状态识别技术

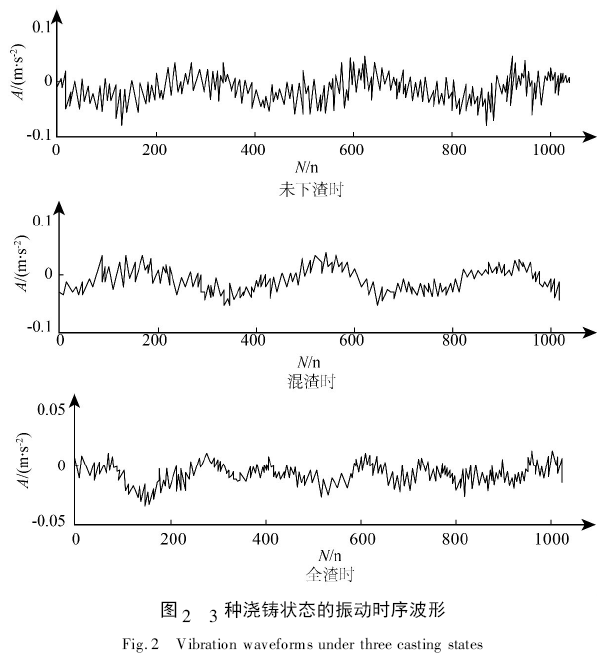

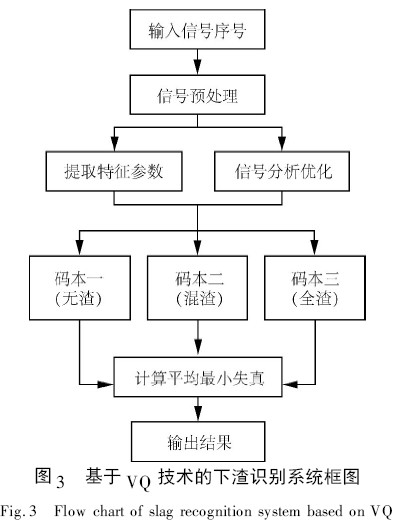

连铸现场环境条件复杂,为避免系统周边振动因素干扰而造成误报现象。该系统引入了一种基于矢量量化( VQ) 技术,并根据大包长水口内纯钢水时流动、钢水混渣时流动、全渣时流动3 种状态产生的振动差异,获取其典型特征矢量,如图2 所示。系统在实时对振动信号进行特征提取后,利用人工智能网络以及傅利叶变换技术快速将实时获取信号与3 种特征矢量进行识别比对,最终实现根据实时振动信号来判断钢水状态,并完成大包下渣的一系列自动控制。信号自动识别过程如图3 所示。

3 实现中包液位自动控制

中间包液面自动控制单元( ACMU) 是下渣检测系统的辅助模块,与下渣检测系统互联,自动控制大包滑动水口开度,使中间包液面稳定在合理的水平。当中间包液面在合理的水平时,大包操作工可以通过水口开度操作盒启动中间包液面自动控制系统,此后中间包液面便维持在启动自动控制时刻的液面水平,直到系统检测到大包下渣。当系统检测到下渣并发出声光报警后,中间包液面自动控制单元可自动关闭中间包水口,或由中包操作工人工关闭。

4 应用效果

4. 1 应用实例

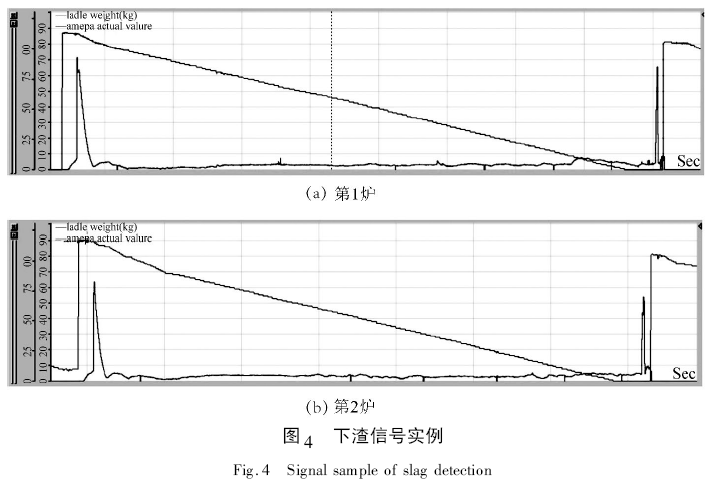

随机选取2 炉钢包,其钢水浇注过程下渣趋势,如图4 所示。

从图4 中可以看到,下渣信号非常明显,钢包的钢渣混合时间也非常短( 渣信号从0 到20% 仅0. 2~ 0. 5 s) 。这就意味着该系统的投入运行不会过早地关闭钢包水口从而导致剩钢的增加,同时及时地关闭水口避免了人为判断的延迟( 大量渣子进入中间包) 或失误( 提前关闭水口) 。

4. 2 自动检测下渣成功率

下渣检测系统共统计使用2 225 包,因钢水连接不及时未发出报警信号共9 次( 钢水包座包时处于检测时段内,造成异常振动干扰信号) 。检测的成功率为: ( 2 225 - 9) /2 225 = 99. 59%

4. 3 提高连浇炉数

人工判断下渣并关闭水口很难做到刚下渣就关闭水口,因而经常导致大量高侵蚀性的钢包渣进入中间包内,这些渣子对耐火材料侵蚀严重,往往导致塞棒、水口侵蚀加重( 有时可使塞棒位置下降6 ~ 8mm /炉,而正常每炉下降约1 mm) ,对工作层也有较大影响,从而成为制约连浇炉数提高的一个关键因素。进入结晶器的渣子会显著地改变结晶器保护渣的各种性能指标,产生各种质量缺陷甚至造成漏钢等事故。

投入下渣检测系统后,钢包下渣得到了有效控制,耐火材料的非正常侵蚀现象大大减少,大幅提高了连浇炉数。目前重轨生产最高连浇炉数由12 炉提高到了15 炉。

4. 4 提高重轨探伤合格率

经统计,下渣检测设备在重轨钢生产应用后,钢铸坯内部质量得到显著提升,因内部夹杂造成的探伤不合得到有效控制,重轨钢探伤合格率由92% 提高到98%以上。

5 结语

钢包下渣检测系统在河钢邯钢重轨生产线投用以来,钢包下渣量得到很好控制,提高了生产的自动化水平,提高了连拉炉数和钢水纯净度,提升了重轨探伤合格率,为重轨钢生产提档上量及质量提升提供了有利保障。钢包下渣检测成为钢水质量控制的重要技术之一。

参考文献

[1]谭大鹏,李培玉. 基于小波的钢水连铸下渣检测系统研究[J]. 机械工程学报,2007,43( 2) : 141 ~ 146.

[2]李培玉,赵明祥. 连铸钢包下渣检测方法的研究现状与进展[J].炼钢,2003,19( 3) : 15 ~ 18.

[3]李培玉,谭大鹏,邹福星. 矢量量化在钢水连铸下渣检测方面的应用研究[J]. 浙江大学学报,2007,41( 4) : 556 ~ 559.