妥建德,付光军,王先武

( 酒钢集团宏兴股份有限责任公司钢铁研究院,甘肃嘉峪关735100)

摘要: 根据矿热炉冶炼硅锰合金的生产实践,研究入炉锰品位、炉渣成分变化对产量、回收率、电耗等指标的影响规律,提出硅锰合金冶炼的适宜入炉品位,炉渣碱度、Al2O3控制范围。

关键词: 硅锰冶炼; 品位; 炉渣成分; 指标

1 引言

矿热炉冶炼硅锰合金生产中,锰矿品位是影响冶炼指标的主要因素,对单位产品的电耗和锰的回收率有较大影响,一般要求入炉矿混合品位在30%以上[1]。炉渣碱度和Al2O3含量对锰的回收和电耗等指标都有明显的影响。为促使SiO2 充分还原,炉渣碱度应越低越好,但碱度小于0. 5 时,炉渣黏度大,导电性差,反而影响SiO2 的还原[2]。炉渣中适量的Al2O3有利于提高Mn 元素的回收率[3]。为确定我公司硅锰合金生产中品位、炉渣成分对指标的影响规律,优化技术参数技术,根据25 MVA 矿热炉硅锰合金冶炼生产数据,分析总结了矿热炉入炉锰品位、炉渣碱度、Al2O3含量对产量、回收率、电耗的影响规律,提出适宜的控制范围。

2 入炉品位对指标的影响

选取2017 年3 月-4 月份硅锰矿热炉品位、炉渣碱度相对稳定的生产数据进行对比分析。

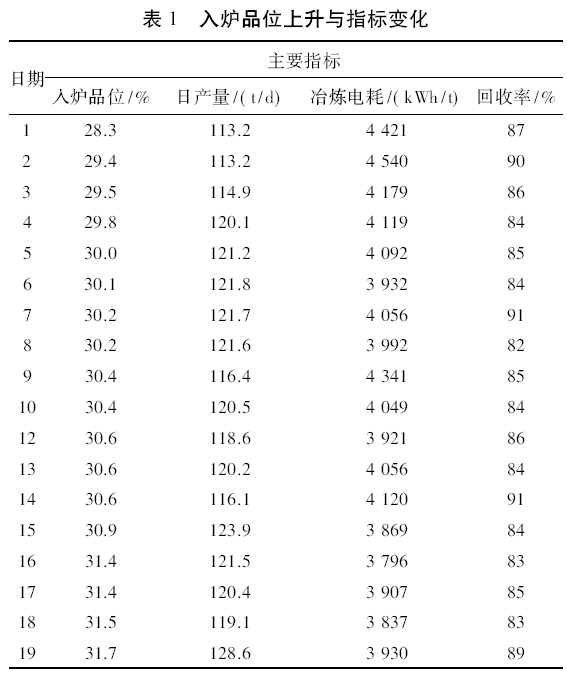

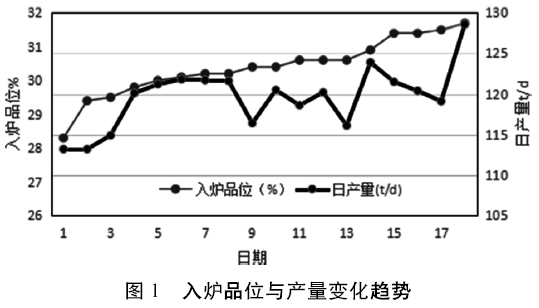

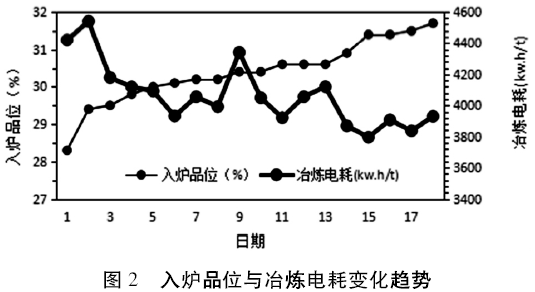

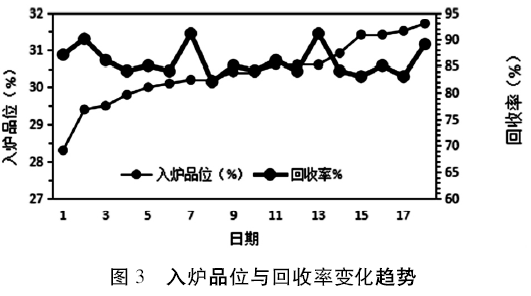

入炉品位与产量、电耗、回收率的关系见表1、图1、图2、图3。

⑴由图1 可以看出,随着入炉品位的上升,日产量呈上升趋势。

⑵ 由图2 可以看出,随着入炉品位的上升,冶炼电耗呈明显下降趋势。

⑶由图3 可以看出,随着入炉品位的上升,回收率呈下降趋势,但下降幅度不太明显。

⑷结合表1 数据,分析入炉品位对电耗、回收率的影响如下。

①入炉品位由29.3%上升至30.2%,上升幅度1%,日产量上升5.2 t /d,上升幅度4.3%; 冶炼电耗下降238 kWh /t,下降幅度5.5%; 回收率由87%下降至85%。

②入炉品位由30.2%上升至31.4%时,上升幅度1.2%,日产量上升2.2 t /d,上升幅度1.8%; 冶炼电耗由4 077 kWh /t 下降到3 868 kWh /t,下降了209 kWh /t,下降幅度5%,相当于每1%的入炉品位变化影响电耗变化174 kWh /t。

3 炉渣碱度对指标的影响

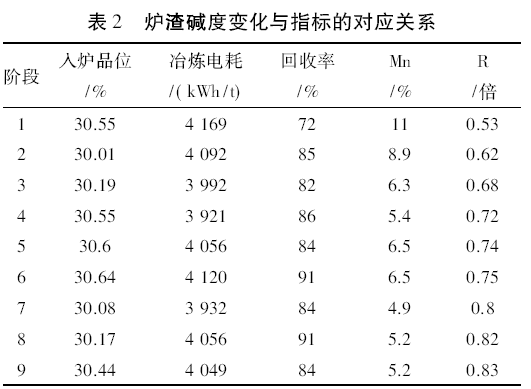

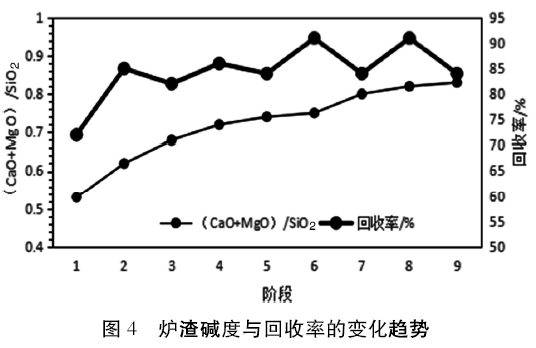

相同入炉品位下炉渣碱度变化与回收率、电耗关系见表2,图4。

3.1 炉渣碱度对回收率的影响

结合表2 数据和图4 趋势来看,炉渣碱度低于0.73 倍时,随着碱度的上升,回收率上升趋势十分明显。炉渣碱度平均由0.53 上升至0.65倍时,回收率由72%上升至83%,上升了11%; 由0. 65 上升至0.73倍时,回收率由83%上升至87%,上升了4%。

这是由于较低的炉渣碱度有利于SiO2还原。但碱度小于0.5 时,炉渣黏度大,导电性差,反应速度下降,反而影响SiO2的还原,合金中硅低碳高,炉渣跑锰损失增大。炉渣碱度高于0.73 倍,随着碱度的上升,回收率上升趋于缓慢。这是因为碱度上升到一定程度后,成渣温度降低,硅酸钙数量增加,不利于SiO2的还原; 此外,碱度过高,渣液过稀,出炉时带走生料多,回收率下降[4]。

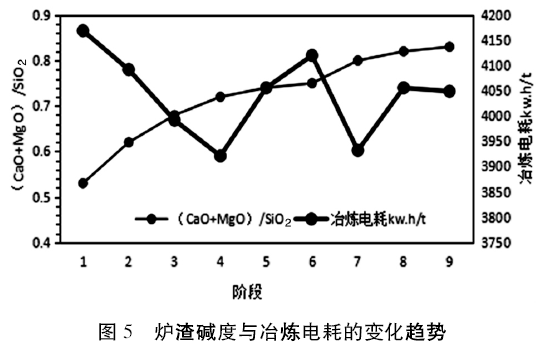

3.2 炉渣碱度对冶炼电耗的影响

从图5 趋势来看,随着炉渣碱度的上升,冶炼电耗呈先降后升的波动变化。随着碱度的上升,炉渣碱度在0.73 倍以下,电耗下降趋势较为明显; 炉渣碱度高于0.73 倍,电耗呈波动状态,趋势不再明显。

结合表2 的平均数据,电耗随碱度的上升呈下降趋势: 平均碱度由0.61 上升至0.74 倍时,平均电耗由4 084 kWh /t 下降至4 032 kWh /t,下降了52 kWh /t; 由0.74 倍上升至0.82 倍时,平均电耗由4 032 kWh /t 下降至4 012 kWh /t,下降了20 kWh /t,下降幅度明显趋缓。

3.3 炉渣Al2O3含量对SiO2还原的影响

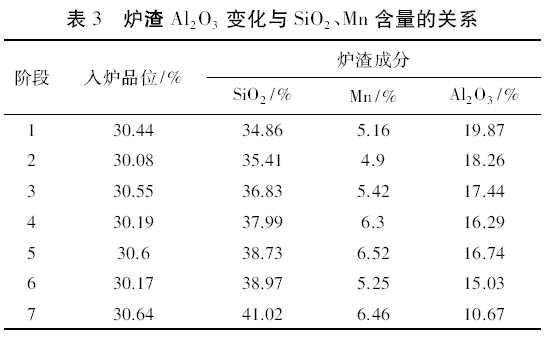

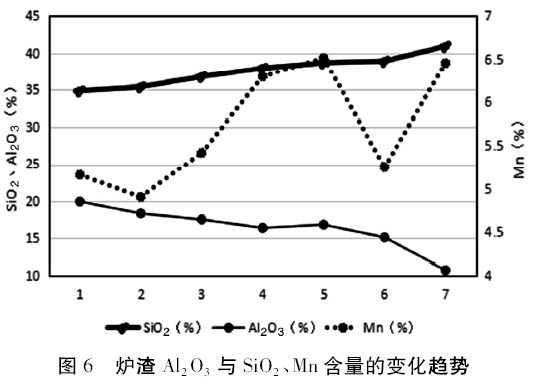

选取入炉品位30% ~ 30. 6%、炉渣碱度0. 68 ~0.83的生产指标数据进行对比分析,炉渣Al2O3变化与SiO2、Mn 含量的关系见表3、图6。

由表3、图6 可见,随着炉渣中Al2O3含量的下降,SiO2、Mn 含量呈明显的上升趋势。当炉渣中Al2O3低于15%后,炉渣中SiO2含量及Mn 含量上升幅度明显加大。这是因为炉渣中Al2O3 含量增加,可以提高炉渣熔点,从而提高炉渣温度,改善SiO2和MnO 活度,有利于Si、Mn 的还原,可降低渣中SiO2、MnO 含量[5],同时提高了炉渣碱度,进一步促进炉渣流动性改善。

4 结语

⑴随着入炉品位的上升,产量增加,电耗降低。入炉品位高于30%时,入炉品位对产量、电耗影响幅度较小; 入炉品位由30%下降到29%左右时,品位下降1 个百分点,产量下降约4.3%,电耗上升约5.5%,因此实际生产中应严格控制入炉品位不低于30%。

⑵综合考虑炉渣碱度变化与回收率、电耗的变化趋势,炉渣碱度在0.7 ~ 0.8 倍之间,回收率、电耗指标最优。

⑶为保证足够的炉渣温度和Si、Mn 的还原率,应控制炉渣Al2O3含量在15%以上,回收率、电耗及产量可取得较优指标。

参考文献:

[1] 赵乃成,张启轩.铁合金生产实用技术手册[M].北京:冶金工业出版社,2006: 85.

[2] 崔金鹏. 降低锰硅合金炉渣含锰量的探讨[J].铁合金,1999( 03) : 8-12.

[3] 张素超,朱子宗. 硅锰合金生产节能研究[J].过程工程学报,2009( 06) : 453-457.

[4] 朱志伟,王健,李力. 硅锰合金生产中适宜炉渣碱度的选择[J].铁合金,1987( 01) : 15-17.

[5] 赵乃成,张启轩.铁合金生产实用技术手册[M].北京:冶金工业出版社,2006: 90.