王磊,靳胜利,杨斌,邹丹,王亚平

( 安阳钢铁股份有限公司)

摘要:安钢冷轧连续退火机组采用了先进的自动化控制系统,其中的过程控制系统在整条生产线的自动化控制系统中扮演了非常重要的角色。通过对安钢冷轧连退机组过程控制系统的系统架构、通讯机制、系统功能的研究,以及对系统的优化、完善方法的介绍,并通过实际应用表明,该系统为安钢冷轧连续退火机组的顺利运行提供了重要的保证。

关键词:连续退火;过程控制;系统优化

0 前言

安钢冷轧工程是安钢实行结构调整、转型升级,进一步提高市场竞争力的关键工程,主要产品定位为高端家电板、建筑板和汽车用结构板,设计年产能120 万t。由重庆新联公司和新日铁公司共同承建的1 550 mm 连续退火机组于2016 年12 月28 日热负荷试车成功,热试钢卷的规格为0. 8 mm ×1 250 mm,产品的拉伸强度、屈服强度、延伸率等各项性能指标均能满足国标要求。

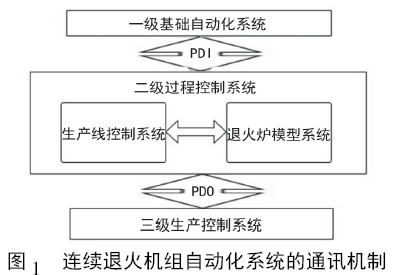

安钢冷轧连续退火机组采用了先进的自动化控制系统,该系统分为一级基础自动化系统( BasicAutomation) ,简称L1; 二级过程控制系统( ProcessControl) ,简称L2; 三级生产控制系统( ProductionControl) ,简称L3.其二级过程控制系统( 以下简称二级系统) 从系统功能上分为两大部分: 生产线控制系统和退火炉模型系统。通过对二级系统的研究并摸索出优化的方法,对完善连退机组自动化控制系统,更好服务于连退产品的生产有着积极的作用。

1 过程控制系统组成

1.1 通讯机制

安钢冷轧连续退火机组自动化系统的通讯机制如图1 所示。二级系统形成了一级基础自动化系统和三级生产控制系统的控制接口,二级系统接收三级系统下发的生产计划和原料卷基本数据( PDI) 后将PDI 数据进行存储和管理,之后二级系统生成必要的生产工艺参数并将其传输给一级系统,之后按照生产流程进行物料跟踪直到成品实绩数据( PDO) 产生后将PDO 传输给三级系统。

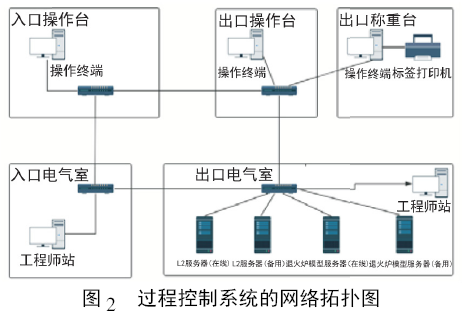

1.2 过程控制系统的软硬件配置

安钢冷轧连续退火机组二级生产线控制系统的组成如图2 所示。其服务器采用两台HP ProliantDL388 Gen9 机架式服务器,服务器操作系统采用Windows Server 2008 操作系统,数据库系统采用Oracle10 g。两台服务器采用一台在线另一台冷备的方式运行。二级退火炉模型服务器采用两台HPProliant DL388 Gen7 机架式服务器,服务器操作系统采用Windows Server 2003 操作系统,数据库系统采用Microsoft SQL Server 2008. 两台退火炉模型服务器同样采用一台在线另一台冷备的方式运行。二级系统HMI 客户端和工程师站采用普通的PC,操作系统采用Windows7 专业版64 位操作系统,数据库软件采用Oracle 10 g,二级系统HMI 程序采用C#语言编写。二级系统客户端在入口操作台、出口操作台、称重小房各部署一台,用于操作人员进行二级系统HMI 的操作。二级系统工程师站在入口电气室和出口电气室各部署一台,用于二级系统工程师进行系统开发和维护。出口称重小房还配置了一台标签打印机,用于打印成品钢卷的工序标签。

二级系统服务器和二级系统客户端、工程师站通过CISCO 交换机相连,交换机与交换机之间采用环形网络结构连接在一起,这样的好处是当交换机间的任意一条链路发生故障时,不会影响整个系统的正常工作,提高了系统的安全性。二级系统和一级系统、三级系统的接口通讯协议都采用TCP /IP协议。

2 过程控制系统的主要功能

2.1 基本数据的输入

二级系统接收到三级系统下发的生产计划和PDI 后,将生产计划和PDI 数据进行存储和管理。PDI 数据包括了原料卷的钢种、宽度、厚度等信息以及给连退机组的带钢涂油量、是否平整等所有工艺指令。

二级系统会对这些接收到的PDI 数据进行检查,如果超出系统的设定限制值,或者出现数据错误时,系统都会提示操作人员该条数据有误,需要操作人员进行最终数据的确认以及在必要的情况下进行数据的更改。

如果当二级系统与三级系统出现通讯故障时,操作员也可以在通讯恢复后重新向三级系统申请PDI 数据,或者手动将PDI 数据输入到二级系统中。生产计划可以手动输入也可以由三级系统产生,操作员也可以根据实际情况进行生产计划的增加、删除、修改等操作。当操作人员将钢卷运输到鞍座上时,二级系统就会将PDI 数据以及工艺设定参数下发给一级系统,然后当钢卷上到开卷机上后,这些数据将会发送给工艺设备。

2.2 确定工艺参数设定值

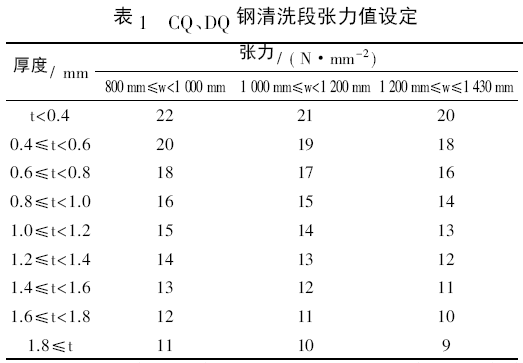

二级系统根据PDI 数据以及查询工艺参数表来确定每一个钢卷的工艺参数设定值,这些设定值涵盖了整条生产线,包括入口段、工艺段、出口段。

这些设定值包括诸如开卷机到一号张力辊间的张力、平整机轧制力、平整机延伸率等大量的数据,例如表1 即为CQ、DQ 钢清洗段张力值设定表。如果PDI 数据没有在工艺参数表中,则二级系统将通过线性插值算法生成。

二级系统将一套完整的工艺参数设定值传输给一级系统。这些参数也会显示给操作人员进行确认,如果需要的话,操作员可以在钢卷焊接前修改这些参数设定值。

工艺参数表保存在二级数据库系统中,这些参数最初是由新联公司和新日铁公司提供的。在之后的生产中,根据生产经验,操作人员也可以通过二级系统HMI 界面进行参数的查看以及修改。

2.3 物料跟踪

二级系统将整条生产线分为入口段( 从入口鞍座到开卷机) 、工艺段( 从开卷机到卷取机) 、出口段( 从卷取机到称重位鞍座) 三个区域。

入口段的物料跟踪是指当操作人员对轧制计划进行确认完毕后,将钢卷按计划顺序依次移动至鞍座区域,此时也标志着钢卷从计划管理进入到了跟踪管理。入口物料跟踪将根据一级系统传输过来的事件信号,将当前钢卷的位置显示在二级系统HMI界面上,生成与生产线上钢卷或带钢焊缝信息相一致跟踪图像。钢卷的位置信息通过跟踪来进行更新,出现和生产线上实际位置不符时,操作人员也可以进行手动更改位置信息。当钢卷达到确认位置、对中位置、开卷位置时,将启动预设定功能将工艺参数设定值发送给一级系统。当钢卷到达开卷机时以及焊接完成时,二级系统还将分别向三级系统发送钢卷确认信息和焊接完成信息,告诉三级系统钢卷已进入机组。

工艺段的物料跟踪主要是由一级系统来进行的,二级系统HMI 跟踪界面的更新是根据一级传输过来的焊缝位置信息和脉冲发生器传输过来的信号计算出带钢在机组中的位置信息,二级系统主要进行钢卷和带钢在机组中位置的监视和周期数据收集功能的控制,当接收到退火炉模型系统初始化的请求或者二级系统进行重启时,必须告诉炉子模型系统炉子出口到开卷机这一段区域内的钢卷信息。已便于退火炉模型系统进行计算,并进行精确的控制。当带钢发生剪切时,二级系统根据一级系统发送过来的剪切信号生成相应的成品钢卷号并启动生产实绩统计功能生成钢卷对应的生产实绩数据。

出口段的物料跟踪主要是从卷取机到称重位的跟踪。钢卷从卷取机上下来,根据一级系统发送的移动事件信息,二级系统进行成品钢卷位置的判断和更新,当钢卷到达称重位置后,二级系统根据移动事件信息判断是哪个钢卷位于称重位,并将一级系统发送过来的重量数据赋予相应的成品钢卷,将PDO 数据中的重量数据进行更改,同时将PDO 发送给三级系统,完成整个物料跟踪任务。

2.4 过程数据收集

二级系统过程数据收集和统计功能的控制范围从钢卷生产计划下发到出口成品卷称重完成,PDO发送给三级系统为止。所有的测量数据都是以长度为基准的数据,二级系统记录了以长度为基准的质量相关数据。当一个成品钢卷信息被创建后,这个钢卷所对应的过程数据就会存储到二级数据库中。二级系统处理的测量数据包括两大类,一类是与钢卷有关的工艺过程数据,另一类是能源介质消耗数据。与钢卷有关的工艺过程数据包括了各区域的张力、平整机的延伸率、轧制力等数据,这些数据经过统计以最大值、最小值、平均值的方式显示在二级系统HMI 界面上,操作人员可以根据钢卷号进行数据的查询。一级系统根据各类仪表采集出来的介质消耗数据根据时序自动发送给二级系统,二级系统将这些数据进行存储和统计,在二级系统HMI 界面上进行显示,操作人员可以根据时间查询某一时间段内各类能源介质的消耗情况。

2.5 轧辊管理

二级系统轧辊管理功能主要负责接收三级系统下发的轧辊原始数据,连退机组的轧辊主要分为支撑辊和工作辊。二级系统在接收到新的轧辊原始数据后,将数据存储在数据库系统中,同时在二级HMI 界面上进行显示,操作人员可以通过实际生产情况在二级系统中进行轧辊的分配和确认,当平整机需要进行换辊操作时,操作人员将新辊的数据下发给一级系统。在每一卷带钢卷取完成后进行轧制公里数和轧制吨数的统计,并在二级系统HMI 界面上显示在线轧辊和离线轧辊的轧制公里数和轧制吨数数据。

在三级系统没有自动向二级系统下发轧辊数据时,操作人员可以通过二级系统,根据辊号信息向三级系统请求轧辊数据,也可以在二级HMI 画面上进行轧辊数据的添加和修改。换辊需要操作人员在二级系统HMI 界面上输入换辊原因,在收到一级系统的换辊信号后,二级系统会将轧辊实绩信息发送给三级系统。

2.6 停机管理

二级系统的停机管理是指由二级系统自动管理机组的故障,生成系统的停机时间。停机信息包含了停机开始时间、停机结束时间和停机原因三部分内容。该功能通过接收一级系统发送的机组停机信号和机组启动信号,根据系统时间自动生成机组停机开始时间和机组停机结束时间,停机原因则需要操作人员在二级系统HMI 界面进行停机原因的信息输入。

2.7 班次管理

二级系统的班管理是由二级系统根据安钢冷轧的四班三运转工作机制,按照早班8: 00,中班16: 00,夜班24: 00 自动进行换班操作。当换班完成后,二级系统自动统计上一班的成品信息、停机信息、成材率、能源介质消耗量等信息。

2.8 报表管理

二级系统的报表管理是通过对二级数据库系统中的数据进行统计,操作人员在二级系统HMI 界面上可以通过时间、班别、组别等查询到成品产量报表、能源介质消耗报表、等与生产有关的各类报表,并且可以通过二级系统导出Excel 文件形式的报表。

2.9 通讯

二级系统和外部系统的通讯主要是指同一级系统、三级系统之间的通讯。二级系统与一级、三级系统之间通过交换机连接在一起,采用TCP /IP 协议进行信息通讯,并通过周期性的心跳电文检查通讯是否保持正常连接状态,处理底层的应答时如果超时则会报错。

2.10 HMI 界面

二级系统的HMI 界面主要是给操作人员提供的人机接口界面,操作人员可以通过二级系统HMI界面进行生产计划的查询、修改、确认; 成品信息的确认、修改、打印; 预设定值的管理; 各类报表的生成等各类操作,完成相应的任务。

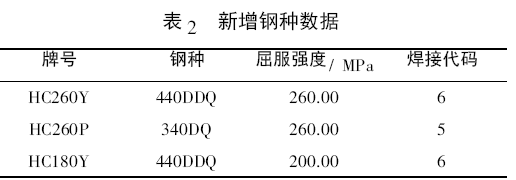

3 过程控制系统的优化

国内冷轧板连续退火机组经过近20 年的发展,其产品种类和性能逐渐提升,由当初的仅生产cQ、DQ、DDQ 三种软钢,发展到可生产EDDQ、SEDDQ、HSS、DP、TRIP 等高深冲、超高深冲以及高强钢,已经开发的最高强度级别可达800MPa,产品从仅能满足建筑和家电性能要求发展到可用于高档汽车面板,产品性能向着高强度、超深冲性、和特殊性方向发展,这得益于连续退火机组中新技术的不断推广应用[1]。在实际的生产过程中,由于原有数据库中的钢种牌号很少,新牌号HC260P、HC260Y、HY180、HY180YD+Z 等的生产就需要在原有数据库中进行新牌号的增加。数据库中需要根据新增牌号,增加对应的钢种数据、屈服强度数据、以及相应的焊接代码数据,具体见表2。每新增一个牌号,都需要进行这样操作,以对数据库进行完善,之后才能接收三级下发的相应的新牌号产品的PDI 数据,才能在二级系统HMI 界面上进行相应信息的查询和显示以及成品标签的打印和PDO 数据的上传。

安钢冷轧连续退火机组设计轧制规格为带钢厚度≤2.0 mm,为了发挥连退机组的潜在能力,拓宽产品范围,在进行了可行性分析之后,决定利用现有设备进行2.18 mm 带钢的轧制生产。由于原先的工艺参数设定值厚度上限为2.0 mm,已经不能满足实际生产的需要,这就需要对数据库中的工艺参数设定表中的数据进行相应的修改完善。通过对工艺参数设定表中新增2.0 mm~2.2 mm 厚度,并对相应厚度各区域张力值、平整机延伸率、平整机轧制力等数据的增加,完善了新增2.0 mm~2.2 mm 厚度的工艺参数设定表,顺利完成了超限厚度2.18 mm 带钢的轧制。

通过对连退机组过程控制系统的优化和完善,发挥了连续退火机组的潜在能力、拓宽了安钢冷轧产品的规格范围,为安钢冷轧的品种创效、结构创效提供了有力的保障,提升了安钢冷轧产品的市场竞争力。

4 结束语

安钢冷轧连续退火机组过程控制系统到目前为止已经运行了将近两年的时间,通过近两年的运行、维护、优化和完善,连退机组过程控制系统实现了连续、稳定、高效的运行,为连续退火机组的高质量、高效率生产提供了有力的保障!

5 参考文献

[1] 李学党,苗铁岭,张玉琴. 现代连续退火机组的发展与应用探讨[J].河南冶金,2008,16( 1) : 23-25.