宁知常,苗振鲁

(山东钢铁集团日照有限公司炼钢部,山东日照276805)

摘要:通过对转炉脱磷影响因素的分析及脱磷工艺优化试验,采取前中期快速脱磷期双渣操作、强化过程温度控制、终点前采用高拉补吹、控制终点磷等优化措施,既可以提高脱磷效率又能避免钢水过氧化,减缓对炉衬的侵蚀,实现了冶炼转炉终点磷的大幅度降低,转炉冶炼终点P≤60×10-6、成品P≤80×10-6的比例达90%。满足了提高低磷钢生产量的需求。

关键词:低磷钢;转炉脱磷;双渣操作;终点磷

1 前言

目前低磷钢的需求量呈现上升趋势,各钢厂均有意识扩大低磷钢种的开发与生产。本研究通过对转炉脱磷影响因素的分析,制定出前中期快速脱磷期双渣操作、强化过程温度控制、终点前采用高拉补吹、控制终点磷等优化措施,既可以提高脱磷效率又能避免钢水过氧化,减缓对炉衬的侵蚀,实现冶炼转炉终点磷的大幅度降低,满足提高低磷钢生产量的需求。

2 转炉脱磷工艺分析

2.1 转炉脱磷的影响因素分析

1)钢液脱磷热力学基础。脱磷的基本反应是在钢—渣界面进行的,按炉渣分子理论的观点,由下列反应组成:

2[P]+5[O]=(P2O5),

2[P]+5(FeO)+3(CaO)=(3CaO·P2O5)+5[Fe],

2[P]+5(FeO)+4(CaO)=(4CaO·P2O5)+5[Fe]。

因此低温、高碱度、高氧化性有利于脱磷,增加渣量也可以促进脱磷。

2)转炉温度控制对脱磷效果的影响。P 的氧化是强放热反应,因此温度对脱磷有较大影响。根据文献[1]介绍,认为温度在1 350~1 450 ℃时脱磷效果最好。但在此低温状态下,转炉炉渣流动性差、化渣不良,不符合转炉炼钢的需求。因此需要选择合适的温度制度,平衡好渣态与熔池温度,从而达到提高脱磷效果的目的。

3)转炉造渣制度对脱磷效果的影响。转炉脱磷过程中FeO 和CaO 是参与脱磷的主要氧化物,但由于P2O5与FeO 生成的磷酸铁只能在1 450 ℃以下的较低温度稳定存在,而实际炼钢温度远远高于此温度,因此更为稳定的磷酸钙是实现转炉脱磷的关键。但渣系过高的碱度又会造成渣的熔点过高,出现“返干”的问题,进而又会降低脱磷的实际效果,并会影响到转炉冶炼的进行。

4)转炉动力学条件对脱磷效果的影响。P 从钢向渣的转移需要一个足够的时间和合适的动力学条件,转炉熔池反应空间大,同时在底吹、顶吹以及冶炼过程中生产的气体的搅拌下,钢液和渣可以得到充分的混合。

转炉脱磷一个复杂的物理化学反应,既要考虑热力学条件和动力学条件,同时也需要考虑冶炼过程中的动态变化过程。因此在实际生产过程中需要综合考虑熔池温度、渣的状况、气体搅拌强度等方面,使之合理匹配才能得到较好的效果。

2.2 P 在冶炼过程中的变化趋势

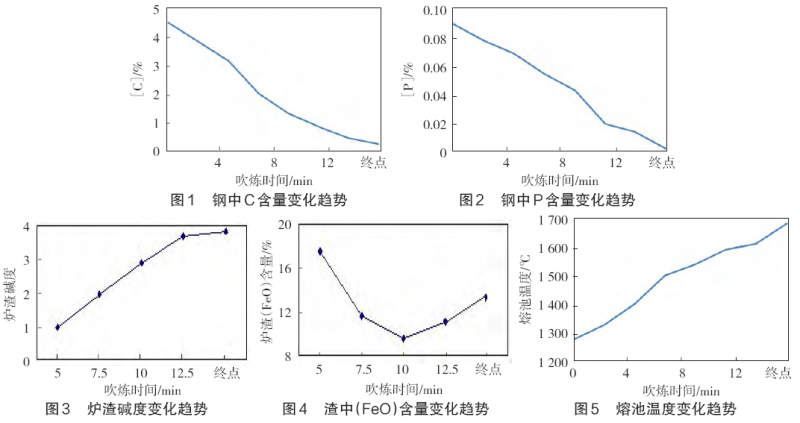

为了研究钢液中P 含量在转炉吹炼过程中的变化[2],在吹炼过程中每间隔2.5 min,取渣样、钢样并测温。试验进行了5 炉,记录其吹炼过程中各阶段钢水成分、温度数据(平均值)和所取渣样分析结果(平均值),得到在整个吹炼过程钢中C、P 含量,炉渣碱度和炉渣中(FeO)含量及熔池温度变化趋势见图1~5。由图1~5可知:

1)铁水中Si、Mn 首先被氧化,在吹炼至5 min左右时,Si、Mn 基本氧化完。此时,因Si 被大量氧化为SiO2 进入渣中,炉渣碱度较低,脱磷条件较差。当吹炼到5 min 时,炉内温度达到1 403 ℃,反应以脱碳、脱磷为主,而受温度低影响,脱碳速度较慢,相应渣中(FeO)含量增加,达到17.56%。与此同时,造渣料已经全部加入,在高(FeO)的条件下,造渣料逐渐熔化,炉渣碱度逐渐升高,达到1.57。

在低温、高(FeO)的条件下,脱磷反应充分进行,此时钢水P 含量降到0.039%,脱磷率达到30%,脱磷速度达0.008 0%/min。

2)转炉吹炼从5~12.5 min 即吹炼中期,随着温度不断升高,碳氧反应越来越剧烈,渣中(FeO)消耗增加,渣中(FeO)含量降低,在9%~12%范围内。但此时造渣料全部熔化,碱度较高;脱碳反应剧烈,钢水搅拌能力强;如果合适控制枪位,使渣中保持一定(FeO)含量与流动性,炉内脱磷反应得以继续进行。吹炼到12.5 min 时钢中P 降到0.019%,脱磷率达到66%,脱磷速度约在0.002 5%/min。

3)到转炉吹炼后期,随着钢中C 含量降低,脱碳速度降低,渣中(FeO)含量有所增加,达到13%,炉渣碱度达到3.3。在高碱度、高(FeO)含量的条件下,钢水中的P 得到进一步去除。到吹炼终点,钢水P 达到0.008%,脱磷率达到86%,脱磷速度为0.002 8%/min。

脱磷反应在整个吹炼过程持续进行,吹炼前期脱磷速度最快,也是脱磷的最佳时期。吹炼中期与后期,脱磷速度略慢,但是脱磷量却占到了整个脱磷量的65%,是脱磷的重要时期。吹炼前期脱磷是在低温、高(FeO)及一定碱度的条件下进行的,吹炼中期,脱磷是在高碱度、一定的炉渣(FeO)含量和良好的动力学条件下进行的。吹炼后期,脱磷是在高碱度和高(FeO)含量条件下进行的。

另外,在现有铁水条件和生产工艺条件下,转炉常规冶炼时脱磷率仅为80%~85%,还不具备生产要求转炉终点P 含量<0.010%、成品钢中P 含量<0.015%的钢种。

3 脱磷工艺优化

3.1 脱磷工艺优化设计

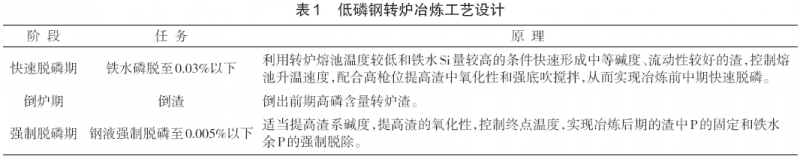

通过试验分析可知,脱磷反应在整个吹炼过程持续进行,根据这一现象将整个转炉吹炼过程分为快速脱磷期、倒炉期和强制脱磷冶炼期3 个阶段,各阶段任务要点见表1。

3.2 脱磷工艺试验结果及分析

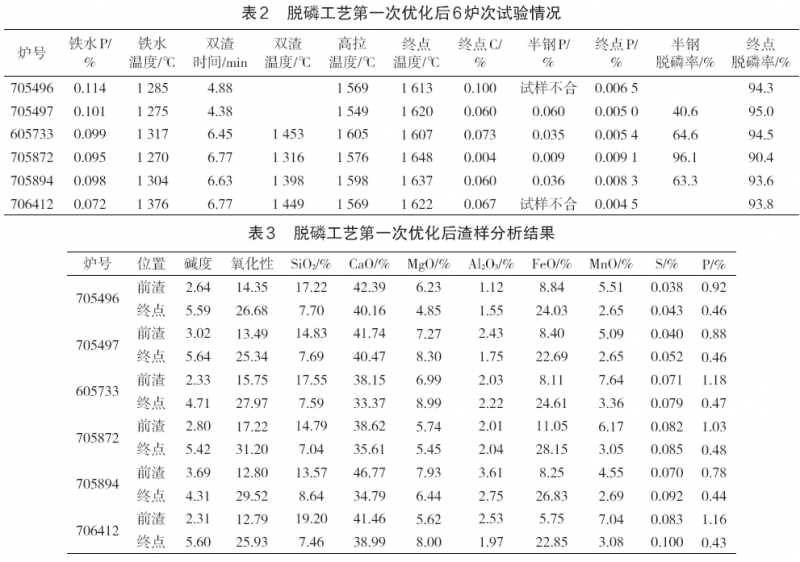

根据脱磷工艺设计进行了第一轮6 炉次试验,工艺数据及结果见表2,渣样分析结果见表3。

1)终点温度控制对钢中P 含量的影响较大,随着终点温度的升高,P 含量出现上升趋势。6 炉试验,其中4 炉的出钢温度在1 625 ℃以下,终点P 含量在0.006 5%以下,另外2 炉出钢温度在1 635 ℃以上,终点P 含量在0.008 0%以上。因此,冶炼终点P 含量不超过0.005%的超低磷钢时,出钢温度不宜超过1 625 ℃。

2)冶炼过程动态变化对脱磷的影响。6 炉中,转炉终点脱磷率在93.5%以上的比例达到了83%,其中1 炉脱磷率较低。终点P 含量在0.006 0%以下的有3 炉,占总炉次的50%。705872 炉次由于底吹渣。705497 倒渣前吹炼时间短,钢中的Si 没有彻底氧化,影响了前中脱磷效果,分析钢成分,钢中的P 含量还很高,脱磷率只有40%。

3)试验结果表明,当倒渣前吹炼时间不足5min 时,由于Si 没有完全氧化,尽管渣中的FeO 含量比较高,脱磷效果仍差;而将吹炼时间控制在6~7min 时,尽管渣中(FeO)含量出现下降,但由于铁水中的Si 几乎完全氧化,渣中碱度也出现了上升,反而能获得较好的脱磷效果,同时钢中P 向渣中转移也需要一定的时间。冶炼中前期的脱磷效果,除了吹炼时间外,熔池温度控制也非常重要,低温更能获得良好的脱磷效果。

4)采用单一转炉冶炼低磷钢,温度的控制是关键,主要是中前期熔池温度和终点温度控制,是实现终点温度和P 控制的基础。在整个温度的控制过程中,控制熔池的均衡升温,避免熔池温度的大起大落是控制的基本要求。双渣时的吹炼时间控制对脱磷效果至关重要,吹炼时间短,铁水中的Si还没有彻底氧化,抑制了脱磷反应的进行,此时双渣起不到很好的脱磷效果;若双渣时吹炼时间太长,渣中(FeO)急剧下降。前期冶炼时间长,熔池温度太高,脱磷效果也不会太好,而且还会影响到双渣后的操作。但从试生产结果看,转炉后期脱磷率下降,甚至出现“回磷”现象。造成这一现象的原因一方面是熔池温度上升后(>1 550 ℃),P 在渣-钢中的分配平衡被打破,出现P 向钢中转移的趋势;同时也存在由于渣料加入过多降低了渣的活动进而影响了脱磷效果。

3.3 脱磷工艺进一步优化

在总结第一次双渣脱磷工艺试验的基础上,增加以下措施:冶炼前中期,适当底吹搅拌强度,增加前期渣量,但确保快速成渣;降低前期氧枪的供氧流量,延长冶炼时间至5~7 min;熔池温度控制在1 350 ℃以下。冶炼后期,加大化渣剂用量,在保障快速成渣的基础上提高渣系碱度;严格控制终点温度在1 630 ℃以下。

1)前中期快速脱磷期采用双渣操作。根据铁水[Si],第一批料加入适量石灰,以确保前期炉渣碱度控制在2.0~2.5;为加速成渣和控制熔池温度,随第一批料加入足量矿石及适量助熔剂。采用高枪位化渣,前期枪位控制在1.8~2.0 m,以提高渣中TFe 含量,增加炉渣氧化性,提高前期脱磷效率。根据铁水[Si]含量,倒出1/3~1/2 的前期渣,然后重新加入渣料造渣。

因为经过二次造渣,炉渣中(SiO2)含量较低,所以要采取适当措施,如提高枪位和加入适量助熔剂的方法,防止炉渣返干,影响脱磷。具体操作要求如下:吹炼时间5~7 min;炉渣成分要达到碱度2.0 以上,FeO 含量8%以上,渣中P 含量1.2%以上;双渣时的温度控制1 330~1 400 ℃,控制目标温度(1 360±10)℃。半钢成分P 含量0.035%以下;放渣量占炉渣总量的30%~50%。

2)吹炼过程控制。双渣后分批次陆续补加石灰,确保终渣碱度在4.0 以上。由于采用双渣操作后渣中(SiO2)降低,化渣困难,要采取低氧压高枪位吹炼操作,并加入适量助熔剂,以确保全程化渣,防止回磷。选择合适的TSC 测量时机,TSC 温度控制在(1 550±10)℃,TSC[C]控制在0.6%±0.1%。

3)采用高拉补吹。高拉补吹是既可以提高后期脱磷效率又能避免钢水过氧化的有效措施,可以增加后期炉渣的(FeO)含量,促进炉渣熔化。TSC测量完毕,再吹氧300 Nm3左右提枪。倒出部分炉渣,根据TSC[P]含量,加入适量石灰和矿石,降枪吹炼至终点。

4)后期和终点控制目标。炉渣碱度4.0~5.0,FeO 18%~25%;终点C 含量≤0.05%;终点P 含量≤0.006%,目标为0.005%以下;出钢目标温度1 600~1 620 ℃,严禁终点温度超过1 630 ℃;采用多倒终渣的方法,防止出钢过程炉口下渣;出钢前用氮气吹扫炉身和烟道,清理炉身浮渣和烟道粘渣,防止其在出钢过程脱落掉入钢包。

5)采用“双挡”技术,严格控制出钢下渣。出钢前期使用挡渣塞挡住前期渣,冶炼低磷钢种时使用软质挡渣塞进一步提高前期的挡渣效果;出钢后期使用挡渣棒挡住后期渣,保证挡渣效果,减少下渣回磷。同时维护好出钢口的内、外口,使钢流圆滑,提高挡渣的严密性。

6)优化合金配比,减少合金回磷。合金中的P含量对成品P 影响也较大,加入合金后都要或多或少地增磷。优化合金配加方案,减少高磷合金的加入量,以减少合金回磷。

7)采用弱脱氧或不脱氧工艺,优化渣洗技术,提高出钢过程的脱磷率。采取不脱氧或弱脱氧工艺,在出钢过程中采用渣洗技术,充分利用钢流冲击和钢包底吹搅拌的动力学条件以及出钢过程钢水温度降低的热力些条件,从转炉出钢到CAS 精炼处理前还能够脱除钢水中部分P。

4 结语

在前中期快速脱磷期,采用双渣操作;TSC 过程温度控制在1 550~1 570 ℃,终点前采用高拉补吹,可以有效地控制终点磷,满足生产低磷钢的要求。通过对脱磷工艺进行优化既可以提高脱磷效率又能避免钢水过氧化,可以有效地减缓对炉衬的侵蚀,实现了转炉冶炼终点P≤60×10- 6、成品P≤80×10-6的比例达90%。

参考文献:

[1] 许刚,雷洪波,李惊鸿,等. 转炉炼钢终点控制技术[J]. 炼钢,2011,27(1):70-74.

[2] 王超,袁守谦,杨双平,等. 冶金传输原理教学方法改革[J].中国冶金教育,2009(4):42-43.