张春辉1, 刘洋2

( 1. 新疆八一钢铁股份有限公司; 2. 北京科技大学钢铁冶金新技术国家重点实验室)

摘要:转炉双渣冶炼过程中一倒渣性质对转炉整体脱磷效果具有重要影响。通过对双渣法一倒渣矿相结构、粘度、熔化温度等物理性质与脱磷效果之间的关系进行研究,揭示了双渣法一倒渣的理化性质对转炉脱磷的影响规律和机制。结果表明,双渣法一倒渣中的硅酸二钙相有利于磷的富集去除,降低双渣法一倒渣的粘度和熔化温度有利于转炉脱磷。将一倒渣碱度控制在1. 6 ~ 2. 0、一倒温度控制在1 400 ℃ ~ 1 430 ℃、一倒渣粘度控制为0.15 Pa·s左右、熔化温度控制在1 220 ℃左右能显著改善转炉脱磷效果。

关键词:转炉;双渣法;一倒渣;脱磷;理化性质

0 前言

磷是钢铁冶炼过程中常见的杂质元素,它存在于钢中的铁素体,有较强的固溶强化作用,但是会降低钢的韧性和塑性,除个别场合磷作为合金元素添加一定量外,在冶炼过程中应当尽可能脱除磷。转炉自身的氧化性和炉渣特点可以创造出良好的脱磷环境,如果控制措施得当,脱磷效果较为显著,因此钢液中的磷主要是在转炉过程中脱除。转炉脱磷主要在冶炼前期低温阶段的钢渣界面处进行,所以炉渣的成分和性质对脱磷的影响很大,其中最主要的因素是炉渣碱度、氧化性、熔池温度以及与动力学条件相关的炉渣粘度和熔化特性。双渣法是转炉冶炼过程中尤其是高磷铁水和低磷钢冶炼中应用较广的方法,高效的双渣冶炼工艺在降低渣料消耗的同时还可以显著提高脱磷率。因而针对双渣工艺来讲,转炉双渣法冶炼前期一倒渣性质的研究与控制对脱磷效果的提高尤为关键。基于此,笔者对双渣法一倒渣性质与脱磷的关系及影响机理进行了研究。

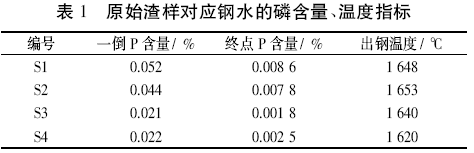

1 一倒及终点钢水磷含量分析

本研究以4 个炉次转炉双渣法一倒渣作为原始渣样,其相应磷含量、温度指标见表1。不同钢厂脱磷控制水平有所差别,为了进一步探究钢渣自身理化性质对脱磷的影响,在同一钢厂内部也各选取了脱磷效果不一的试样进行实验,其中S1、S2 来自A钢厂,S3、S4 来自B 钢厂。

由表1 可知,A 厂钢水一倒磷含量的最高水平仅达到400 × 10-6,B 厂钢水一倒磷含量约为200 ×10-6 ; 在一倒磷含量400×10-6 ~ 500×10-6的基础上,A 厂只能将终点磷含量脱到80×10-6,而B 厂终点磷含量可低至20×10-6,B 厂钢水终点磷含量控制水平显著高于A 厂。整体来讲,一倒磷含量高的炉次终点磷含量也较高。因此,可以推知终点磷含量受一倒磷含量的显著影响,终点磷含量的控制水平取决于一倒磷含量的控制水平。

2 双渣法一倒渣矿相结构对转炉脱磷的影响

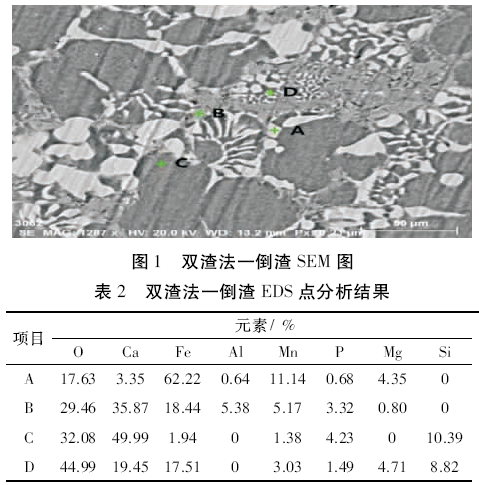

以4 个炉次中脱磷效果最好的S4 渣样为例探讨双渣法一倒渣矿相结构对转炉脱磷的影响。图1和表2 分别为双渣法一倒渣S4 渣样的扫描电镜图及能谱分析结果。

由图1 的显微组织形貌和表2 中各点成分可以看出,S4 渣样的矿物相为硅酸二钙、硅酸三钙、磷酸四钙和RO 相。深灰色无规则的是硅酸二钙( C) ,块状和无规则形状的是磷酸四钙( B) ,溶解少量硅酸盐的铁酸盐为浅灰色( D) 。

双渣法一倒渣样S4的XRD分析结果如图2所示。

由图2 可以看出,其物相组成分别为2CaO·SiO2、3CaO·SiO2、2FeO·SiO2 和4CaO·P2O5,以2CaO·SiO2 和3CaO·SiO2 为主。李辽沙[1]等通过FactSage 软件计算了CaO-SiO2 -Fe2O3 -P2O5 四元渣系中各氧化物比例为54: 18: 23: 5 时的相平衡情况,结果发现体系温度在1 200 ℃以上时,热力学平衡的矿物相组成为铁酸二钙、磷酸三钙、硅酸二钙和熔渣相,其中磷酸三钙和硅酸二钙是固溶体,同时还存在液相熔渣,P2O5 的分配比在固溶体和液态渣相中非常高[2]。钢渣中的磷大部分存在于硅酸二钙和磷酸三钙中,其余的在过冷的熔渣相中,计算结果也证实了低熔点矿物相中仅含少量的磷及钒、钛等元素。结合图2 的XRD 分析结果可知,钢渣中的磷主要富集在硅酸二钙中,硅酸二钙是高熔点相,固溶了一部分磷酸钙的固溶体相熔点要高于其他矿物相,所以会提前析出。

由此可以分析得知,转炉脱磷过程包括脱磷和固磷,硅酸二钙可以将脱除的磷固化从而避免磷重新返回钢水,因而通过控制SiO2 含量可以控制硅酸二钙的含量从而影响固磷效果。高的氧化铁含量会导致硅酸二钙分解,温度过高也会导致固磷相分解,通过形成分散的硅酸二钙颗粒并控制转炉渣固磷相熔点高于钢水温度,有助于提高脱磷效果。

3 双渣法一倒渣粘度对转炉脱磷的影响

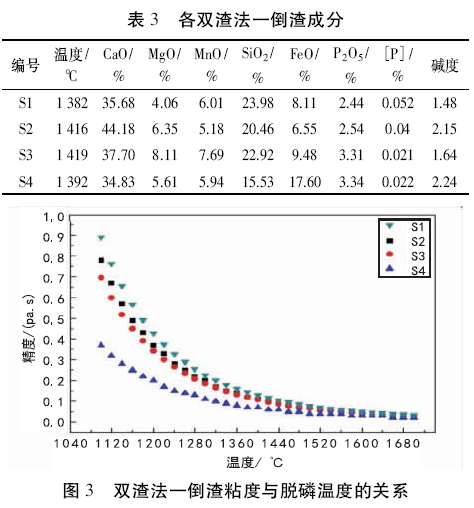

表双渣法一倒渣的化学成分见表3。根据表3双渣法一倒渣的成分可用FactSage7.0 软件模拟计算出各温度下各炉次双渣法一倒渣的粘度( 如图3所示) ,即为计算得到的双渣法一倒渣粘度与温度的关系。

由表3 和图3 可知,每个炉次一倒时对应钢水的磷含量与双渣法一倒渣的粘度基本呈正相关,即粘度大时双渣法一倒渣的磷含量也相对较高,这说明降低粘度可以提高脱磷效果。这是因为,粘度会影响传质的动力学条件,粘度越大,脱磷反应的传质阻力越大,脱磷效果变差。

同时,还可以对比看出,同一温度下,碱度大的一倒渣其粘度反而小,说明在一倒渣碱度范围内粘度随着碱度的增大而降低,碱度可以通过影响粘度来影响脱磷效果,适当提高碱度有利于脱磷; 此外,还可以看出,双渣法一倒渣粘度随着温度的升高而减小,总体从上到下S1、S2、S3、S4 的粘度依次降低,其磷含量也依次降低,相同温度下双渣法一倒渣粘度越大其磷含量越高,说明减小粘度有利于脱磷。但是,这并不意味着粘度越低脱磷效果就越好。这是因为,粘度只是通过影响炉渣流动性改善动力学条件来影响脱磷,但是脱磷还受到温度、碱度、氧化性的显著影响。

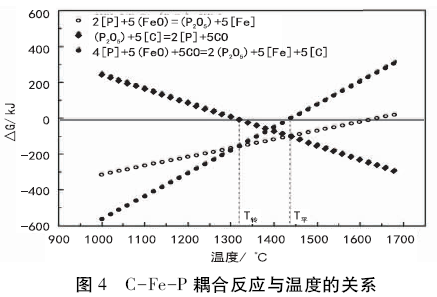

为确定最佳的脱磷温度,对C-Fe-P 耦合反应与温度关系进行了热力学计算,计算所得的C-Fe-P 耦合反应与温度的关系如图4 所示。

由图4 可以看出,当发生碳还原磷的时候,即T转温度时,FeO 氧化磷的反应还在继续进行,只不过脱磷效果开始减弱,只有当磷处于被FeO 氧化和被碳还原的平衡中,即达到温度T平时,脱磷才停止,在此温度时转炉内脱磷渣有最大的前期脱磷率,而当高于此温度时转炉内则开始处于回磷状态。因而可以将C-P-Fe 耦合反应平衡的温度约1 400 ℃~1 430 ℃作为转炉双渣冶炼工艺一次倒渣温度的理论指导。对照此温度,以及不同炉次不同粘度下的脱磷效果,可以得出转炉一倒渣粘度为0.15 Pa·s左右时对提高脱磷效果较为合适。

4 熔化温度对转炉脱磷的影响

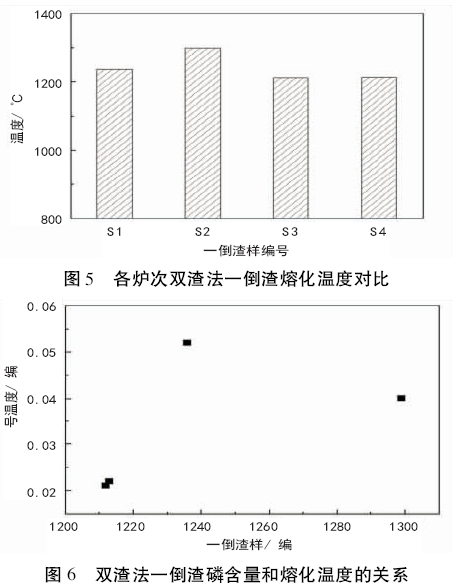

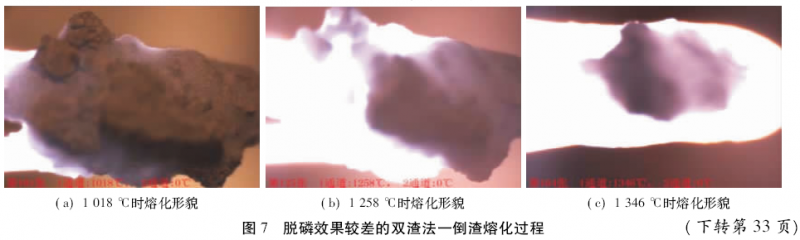

结合前述表3 所示的双渣法一倒渣的成分,运用Factsage7.0 可以计算出各一倒渣的熔化温度,计算所得的各一倒渣熔化温度( 如图5 所示) ,进一步计算得到双渣法一倒渣磷含量和熔化温度的关系( 如图6 所示) 。

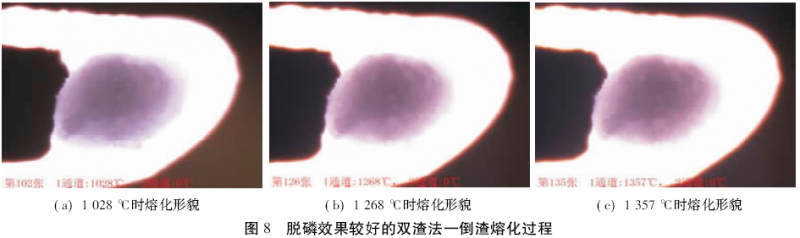

由图5 和图6 可知,脱磷效果较好的一倒渣熔化温度都要低于脱磷效果较差的一倒渣的熔化温度,熔化温度和磷含量呈正相关关系,双渣法一倒渣的熔化温度越高,其磷含量越高,脱磷效果越差。由熔化结晶温度测试仪测得的不同温度下脱磷效果差异显著的转炉双渣法一倒渣的熔化形貌分别如图7、图8 所示。

由图7 可知,其所示的双渣法一倒渣脱磷效果较差,1 018 ℃时还没有开始熔化,1 258 ℃时炉渣才开始部分熔化,直到1 346 ℃也没有完全熔化; 由图8 可知,其所示的脱磷效果较好的双渣法一倒渣在1 028 ℃的时候就开始熔化了,随着温度的升高,熔化区域不断增大,这也验证了前文所得出的降低熔化温度有利于脱磷的结论。尽管如此,这并不代表熔化温度越低越好,过低的熔化温度需要加入更多的熔剂,且对炉衬不利,针对本研究可以得出,转炉一倒渣熔化温度1 220 ℃左右为宜,一方面利于脱磷,另一方面还利于倒渣。

以上研究从转炉渣矿相结构、粘度和熔化温度的角度分析了其与脱磷的关系,但是这也是以脱磷的基本条件要求:碱度、温度和氧化性为前提的,它们的综合作用决定了最终的脱磷效果。一般来讲,好的脱磷效果要求转炉一倒渣碱度要达到1.6 以上,结合前述理论分析一倒温度控制在1 400 ℃ ~ 1 430 ℃为宜。S1 炉次炉渣碱度和一倒温度都较低,氧化性低,而且粘度较高,熔化温度较高,因而最终脱磷效果不佳; S2炉次虽然炉渣碱度和一倒温度满足脱磷条件要求,但是其粘度和熔化温度较高,氧化性较低,最终脱磷效果也不好; S3 和S4 炉次的炉渣碱度和一倒温度基本处于推荐的碱度和一倒温度范围,满足脱磷的基本要求,同时粘度和熔化温度显著低于S1 和S2 炉次,氧化性高于S1 和S2,可见,S3 和S4 炉次整体的脱磷条件均优于S1 和S2,尤其是在满足碱度和一倒温度的基本要求下,粘度和熔化温度相对较低,这更有利于改善脱磷过程中的动力学条件,最终提高脱磷效果。

总的来讲,有效脱磷的实现是炉渣碱度、温度、氧化性和炉渣结构及炉内动力学条件综合作用的结果,在转炉冶炼中,要采取有效措施,综合考量,减少脱磷短板,才能实现最佳的脱磷效果。

5 结论

( 1) 磷主要富集于转炉渣中的硅酸二钙相中,硅酸二钙含量是影响双渣法一倒渣脱磷效果的主要因素之一,在不显著影响石灰熔化的情况下提高双渣法一倒渣中的硅酸二钙含量有利于转炉过程中磷的脱除。

( 2) 双渣法一倒渣粘度是影响前期脱磷效果的重要因素,脱磷效果随着粘度的降低而提高,一倒温度控制在1 400 ℃ ~1 430 ℃、碱度控制在1.6 以上,上限根据钢种脱磷要求控制在2.0 左右,粘度控制在0.15 Pa·s 左右可以有效提高脱磷效果。

( 3) 双渣法一倒渣的熔化温度对脱磷效果也有重要影响,降低双渣法一倒渣的熔化温度可以加快炉渣熔化速度有利于脱磷,综合考虑,一倒渣熔化温度控制为1 220 ℃左右为宜。

6 参考文献

[1] 李辽沙,于雪峰,余亮,等.转炉钢渣中磷的分布[J].中国冶金,2007,17( 1) : 42-46.

[2] Shimauchi K. I.,Kitamur S. Y.,Shibata H. Distribution of P2O5between Solid Dicalcium Silicate and Liquid Phases in CaO-SiO2 -Fe2O3 System[J]. ISIJ International,2009,49 ( 4) : 505-511.2018 年第4 期河南冶金·33·