陈辉1 ,郑朋超2 ,沈海波2 ,武建龙1 ,陈艳波2

( 1. 首钢技术研究院; 2. 首钢京唐钢铁联合有限责任公司)

摘要:通过建立炉料在空区运动的数学模型,模拟研究了煤气阻力对高炉布料的影响。通过研究认为: 炉料在“空区”运动,是开炉或停风测料面与理论布料模型间存在差别的原因之一,煤气阻力是炉料在“空区”运动不同于静态的抛物运动的根本原因; 煤气阻力会使炉料沿水平、圆周切向的分速度均降低; 煤气阻力的作用效果主要是促使炉料的主落点位置靠近高炉中心,在料线越深、布料倾角越大以及颗粒直径越小时其作用效果越明显; 随着高炉冶炼强度的提高,煤气所能吹出的最小颗粒直径也迅速增大。

关键词:高炉;煤气阻力;布料

0 前言

目前大型高炉的布料设备基本上都采用料罐加溜槽的无钟设备,溜槽布料灵活,可实现单环、多环、螺旋和定点布料,且设备密封性好,适应了大型高炉的高顶压操作。溜槽在布料的过程中,炉料的落点及形状分布会受到炉料粒度、溜槽倾角、煤气阻力以及科式力等众多因素的影响。目前已经有许多学者对高炉布料进行了研究,其中包括建立颗粒运动及料流轨迹数学模型,实测高炉料流轨迹,以及研究炉顶设备参数等对高炉布料的影响[1-5]。

通过实际高炉料流落点测定,焦炭与矿石的落点存在很大差异,即使相同的炉料颗粒由于粒径不同,料流宽度变化也相当大[6]。这是由于颗粒出溜槽后在空区下降时,除受自身重力外还受煤气浮力的作用,这些阻力随颗粒的密度、粒径、形状等因素不同而变化,导致颗粒的落点也发生很大的偏差[7]。

刘云彩研究认为[8]: 在一般冶炼条件下,煤气阻力只相当于直径10 mm 粒度的矿石质量的0.5%~8%,相当于10 mm 焦炭质量的1% ~ 2%; 但对于粒度在5 mm 以下的炉料,不容忽视。由于煤气速度对布料作用的影响,在日常操作中,凡改变冶炼强度、富氧鼓风、炉顶压力等使煤气体积发生变化的操作,均影响炉料分布,尽管这期间装料制度不变,煤气分布也会有变化。

高炉开炉实践和实验室的模拟实验表明: 矿石在相同档位和相同料线下的主落点位置一般有所差异,不同物理性质下得到的结论是不一样的。这就有力地说明了煤气阻力对炉料在空区运动的影响,在开发无钟布料模型时是应该考虑煤气阻力的影响。

以首钢京唐1#高炉( 5 500 m3 ) 的物料条件和设备参数为基础,模拟了在生产条件下,煤气阻力对炉内布料的影响,以期对高炉布料的调整提供参考。

1 炉料运动模型的建立及计算

固体颗粒在气体和液体中运动过程中会受到气体、液体对固体颗粒的阻力。前人的研究表明,固体颗粒在流体中运动时所受到的阻力可以用式( 1) 来计算:

式中: CD———阻力系数;

AP———等表面积球体的平均面积,m2 ;

ρf———流体的密度,kg /m3 ;

ws———固体和流体之间的相对速度,m/s;

FD———流体阻力,N。

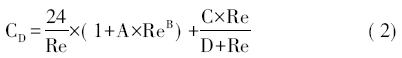

对于高炉实际布料过程而言,非规则的炉料颗粒在空区运动的过程中受到的煤气阻力仍可以采用式( 1) 来计算,但是对于形状不规则的固体颗粒其阻力系数CD 并不是一个固定的常数。1989 年,Haider 和Levenspiel 首先提出非规则颗粒的阻力系数与雷诺数和形状系数的关系如式( 2) 所示:

式中: Re———颗粒的雷诺数;

A~D———系数,并且是颗粒形状系数的函数。

颗粒形状系数的函数计算过程为:

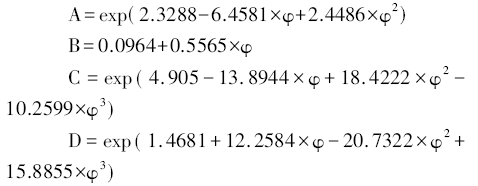

炉料以一定初速度进入空区,在重力、浮力以及煤气阻力的作用下,以斜抛运动的方式下降并最终落到料面上( 或者被煤气带走) 。由于煤气阻力的作用导致不同的炉料种类和粒径大小在空区的运动形式是不同的,大体可以分为以下三种类型: 炉料加速运动到达料面、炉料减速运动到达料面以及炉料被煤气吹出。不同的运动类型导致炉料在空区的运动时间和落点位置是不一样的。炉料在空区的运动形式如图1 所示。

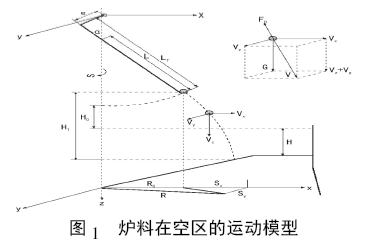

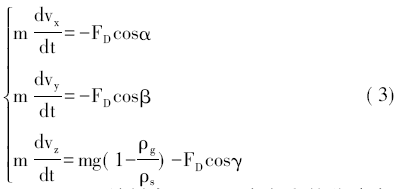

炉料在空区的运动方程如式( 3) 所示:

式中: vx、vy、vz———炉料在X、Y、Z 方向上的分速度,m/s;

α、β、γ———炉料运动方向和X、Y、Z 的夹角,°;

ρg、ρs———煤气的密度和炉料颗粒的视密度,kg /m3。

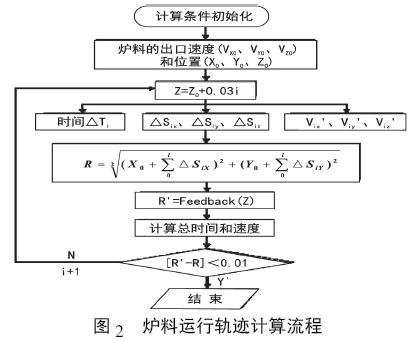

由于炉料颗粒在空区运动的过程中相对速度是不断变化的,其大小的改变直接引起雷诺数Re 变化,从而进一步带来煤气阻力大小改变; 其方向的改变会引起煤气阻力方向变化,即α、β、γ 发生变化,并直接影响炉料的最终落点位置( MSP) 。因此,计算炉料颗粒在整个空区的运动轨迹时,是必须考虑煤气阻力的大小和方向的变化,而不能视为常数。料流运动轨迹子模型中采用原始料面逼近法计算炉料的最终主落点位置( MSP) 和其在空区的运动轨迹,其计算流程如图2 所示。

从图2 可以看出,炉料在空区的下落过程中采用Z 方向的步进法逐步向原始料面靠近,步进量设定为0.03 m。在每次计算时,分别计算炉料在这一小段的通过时间以及位置和速度,从而得到炉料在空区的运动轨迹。由于原始料面对炉料主落点位置也会产生影响,所以程序在处理过程中加入Feedback(Z) 反馈程序,通过Z 方向的输入给出原始料面在该处的半径位置R’。最后比较R 和R’,当两者的绝对值相差0.01 m 时程序就认为炉料已经达到料面。

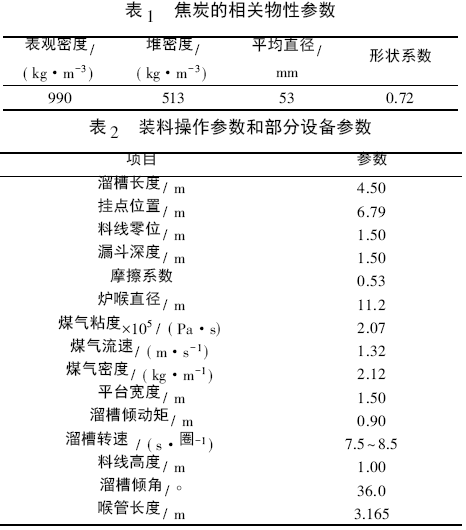

下面以焦炭为例,说明煤气阻力对颗粒在空区运动以及最终落点的影响。计算所需焦炭的相关物性参数、装料操作参数和部分设备参数分别见表1、表2。焦炭物性参数、装料操作参数和设备参数均为首钢京唐1#高炉实际生产数据。其中,煤气流速度为1#高炉正常操作条件下炉顶煤气的平均流速。

2 煤气阻力影响焦炭分布的模拟结果

2.1 煤气阻力和料线高度对焦炭主落点的影响

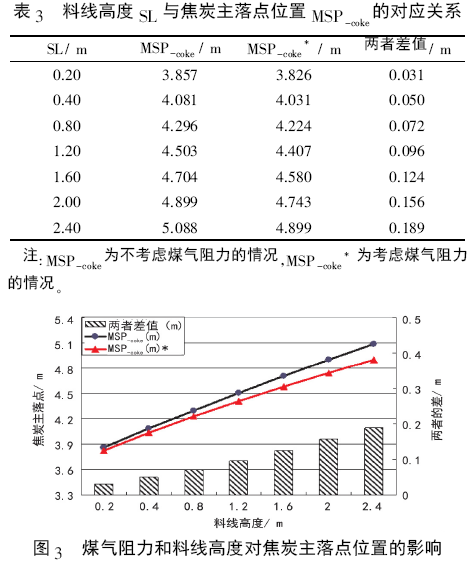

通过料流运动轨迹子模型计算,得到受煤气阻力影响料线高度SL 与焦炭主落点位置MSP-coke的对应关系,结果见表3 和图3。

由表3 和图3 可知,随着料线高度的提高,焦炭主落点位置均增大,焦炭布向边缘。但是由于煤气阻力的作用使焦炭主落点位置比不考虑煤气阻力时更小,焦炭更难布到边缘; 此外需要注意的是,料线越深煤气阻力对焦炭的落点半径越明显。这主要是因为煤气阻力的存在使焦炭在空区的停留时间变长,与此同时焦炭在x、y 方向上做减速运动而并不是匀速运动,所以焦炭在空区下降的过程中,其在x、y 方向上发生的位移量减小,落点位置更靠近高炉中心。总体而言,由于煤气阻力的作用使通过变料线操作来控制炉料主落点位置的效果降低。

2.2 煤气阻力和颗粒直径对焦炭主落点的影响

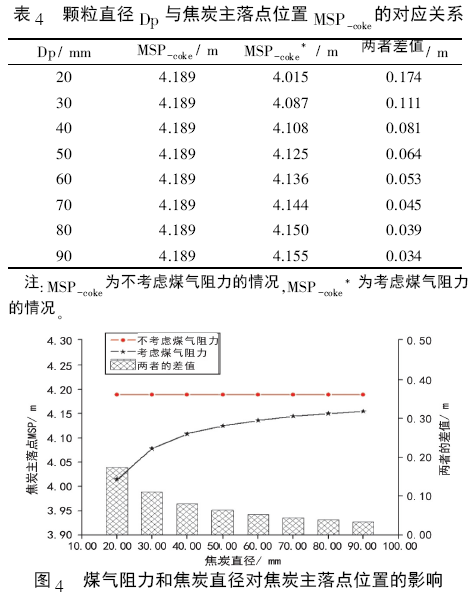

通过料流运动轨迹子模型计算,得到受煤气阻力影响颗粒直径Dp 与焦炭主落点位置MSP-coke的对应关系,结果见表4 和图4。

从表4 和图4 可知,不考虑煤气阻力的情况下,焦炭颗粒直径的变化对其落点位置几乎没有影响。实际上,由于煤气阻力的作用使大粒度更容易布向边缘一侧,而小粒度布向中心一侧,而当粒度越小煤气阻力带来的影响越大。由于小颗粒自身的重力小,而煤气阻力与重力的比值( F /mg) 大,因此对其落点位置影响明显。高炉实际装入的炉料是粒度不同的颗粒组成的,其粒度组成情况对不同粒度的颗粒的落点位置影响较大,最直接的表现为料流宽度的变化。一般而言,炉料的粒度组成越不均匀,其料流宽度也越宽。

2.3 煤气阻力和溜槽倾角对焦炭主落点的影响

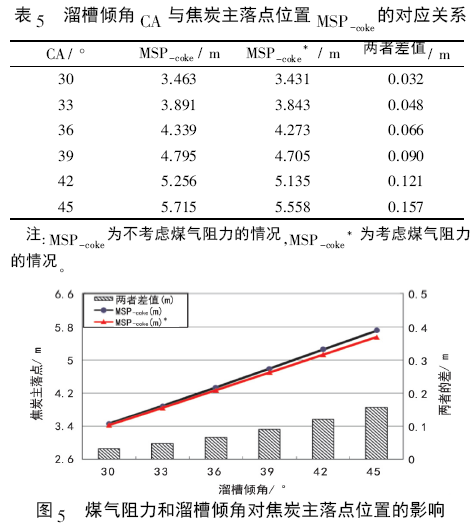

通过料流运动轨迹子模型计算,的得到受煤气阻力影响溜槽倾角CA 与焦炭主落点位置MSP-coke的对应关系,结果见表5 和图5。

从表5 和图5 可以看出,随着溜槽倾角的增大,无论是否考虑煤气阻力的影响焦炭主落点位置都是呈现增加的趋势; 但是,考虑煤气阻力的作用以后,焦炭主落点位置向高炉中心靠近,在溜槽倾角较大时这种趋势越明显。这主要有两方面的原因,一是,溜槽倾角的增大带来相同料线情况下,焦炭在空区的运动距离增大,带来料线的变相增大; 二是,溜槽倾角变大带来Z 方向速度的降低,煤气阻力作用效果更大。

无钟高炉开炉的重要任务之一就是制定档位划分方案,由于开炉过程中没有上升的煤气,因此实际布料档位角度应该在开炉实测布料档位倾角的基础上加上一个修正值,从而消除实际生产高炉和开炉时的炉况差异带来的影响。

2.4 煤气阻力对焦炭的上下临界直径的影响

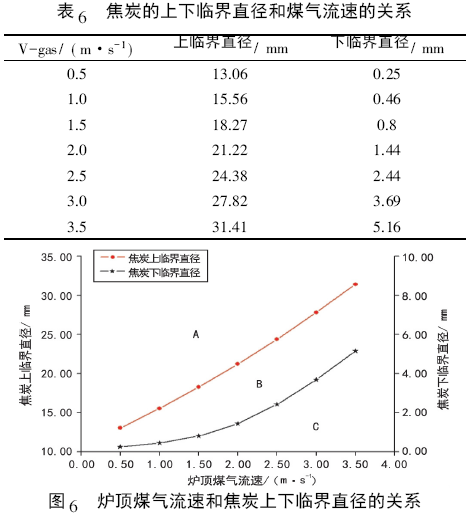

焦炭从溜槽进入空区以后,由于颗粒直径大小的差异导致不同直径颗粒在空区的运动形式是不一样的。大体可以分为三种类型: 炉料加速运动到达料面、炉料减速运动到达料面以及炉料被煤气吹出。因此,存在两个临界直径来划分不同的运动类型。其中以下临界直径表示颗粒能被吹出的最大直径,与煤气流速有关; 上临界直径表示所有以加速运动的方式下降到料面的最小颗粒直径,与颗粒进入空区的初始速度和煤气流速有关。不同煤气流速下,焦炭的上下临界直径与煤气流速的关系见表6 和图6。

从表6 和图6 可以看出,焦炭颗粒的上、下临界直径均随煤气平均流速的增大而增大。在煤气平均流速为1.32 m/s 时,上临界直径为17.3 mm,下临界直径为0.68 mm。当焦炭颗粒大于17.3 mm 时( 即A 区) ,其将以加速运动的方式下降到料面; 焦炭颗粒小于0.68 mm( 即C 区) ,其将会被煤气吹出; 焦炭颗粒介于两者之间时( 即B 区) ,其将以减速运动的方式下降到料面。对于A、B 区的焦炭来说,由于其速度变化后所受到的煤气阻力也会变化,如果料线较深,其有可能最终以匀速的方式达到料面。

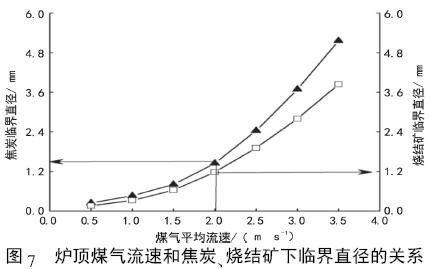

同时,计算了炉顶煤气流速对烧结矿下临界直径的影响,并与焦炭下临界直径进行了对比,如图7所示。

由图7 可知,相同煤气流速下,烧结矿的下临界直径低于焦炭,且焦炭和烧结矿临界直径的差随煤气流速的增加而增大。如煤气流速为2 m/s 时( 工况条件下) ,焦炭的下临界直径为1.445 mm,而烧结矿的下临界直径为1.18 mm。炉料的下临界直径表征高炉冶炼条件下,随煤气进入炉尘的颗粒大小,原料中含该临界直径的颗粒越多,则炉尘量可能增加。

对于实际生产高炉,炉顶料面以上的“空区”,煤气流速在炉顶分布是不均匀的,这种不均匀性主要由装料制度决定。一般而言,煤气在中心以及边缘的流速较快,因此在中心和边缘区域其对应的炉料的临界直径都更大。这意味着中心和边缘区域可以将更大直径的颗粒吹出,而这些颗粒会在煤气流速低于平均流速的位置再次沉降下来,这将导致该区域的透气性更差,促使煤气分布向不均匀性方向发展。

另外,炉料所含的小颗粒炉料、粘附的小颗粒以及炉料下落冲击新产生的颗粒,由于在炉顶料面以下的区域内,煤气流速高于“空区”,炉料的下临界值会进一步增大,甚至达到10 几个毫米,进入“空区”低煤气流速区域再下落,进一步会导致在炉喉料面间分布的均匀性变差,透气区域更透气、不透气区域更不透气。

3 结论

根据炉料在空区的受力和运动过程中实际情况,建立相应的运动方程和数学模型,充分考虑了煤气阻力对料流轨迹的影响,对炉料在“空区”的运动规律进行了有意义的探索,丰富了无料钟炉顶布料的理论内涵,促进了无料钟炉顶装料技术的完善。对炉料在空区的研究得到如下结论:

( 1) 炉料在“空区”运动,是开炉或停风测料面与理论布料模型间存在差别的原因之一,煤气阻力是炉料在“空区”运动不同于静态的抛物运动的根本原因。

( 2) 煤气阻力的作用使炉料沿水平、圆周切向的分速度均降低,其作用效果主要是促使炉料的主落点位置靠近高炉中心,在料线越深、布料倾角越大以及颗粒直径越小时其作用效果越明显,随着高炉冶炼强度的提高,煤气所能吹出的最小颗粒直径也迅速增大。

( 3) 京唐1#高炉条件下,α = 36 °、料线1.6 m时,是否考虑“空区”煤气阻力的作用,焦炭主落点远离炉墙、位置相差约0.12 m。

( 4) 京唐1#高炉条件下,焦炭的上临界直径为17.3 mm,下临界直径为0.68 mm。即当焦炭颗粒大于17.3 mm 时,将以加速运动的方式下降到料面; 焦炭颗粒小于0.68 mm,其将会被煤气吹出; 焦炭颗粒介于两者之间时,其将以减速运动的方式下降到料面。

( 5) 同一煤气流速条件下,烧结矿的下临界直径低于焦炭。

4 参考文献

[1] 郭其飞,李家新,杨佳龙,等. 大型高炉实用布料模型开发[J].中国冶金, 2016,26( 12) : 17.

[2] 曹伟,龙明华,高征铠. 水钢4#高炉开炉装料实践[J]. 中国冶金, 2013,23( 5) : 30.

[3] 朱清天,程树森,魏志江,等. 高炉炉料落点的确定[J]. 中国冶金, 2006,16( 9) : 24.

[4] 许永华,吴敏,曹卫华. 高炉布料的焦层坍塌建模方法研究[J]. 中国冶金, 2007,17( 6) : 30.

[5] 严定鎏,郭培民,齐渊洪. 高炉内炉料运动的数值模拟[J]. 中国冶金,2008,18( 4) : 21.

[6] 郑卫国,李怀远,陈令坤,等. 武钢1#高炉开炉装料实测[J].炼铁,2002,21( 5) : 10.

[7] 朱清天,程树森. 高炉料流轨迹的数学模型[J]. 北京科技大学学报,2007,29( 9) : 932.

[8] 刘云彩. 高炉布料规律[M]. 4 版. 北京: 冶金工业出版社,2012: 121.