郑义勍 郭军伟

(安阳钢铁股份有限公司)

摘要:目前,高炉面临巨大的环保压力,限产、闷炉情况时常出现,在高炉炉役后期炉身冷却壁大量破损和严峻的环保形势要求下,高炉在长期闷炉开炉后,经过4 天的短暂炉况恢复,被迫进行降料面停炉操作。通过对炉缸状况的科学分析,制定安全合理的停炉方案、严格控制高炉在恢复炉况和停炉期间的操作参数,实现了高炉在炉缸异常状态下的安全停炉。

关键词:高炉;异常炉况;降料面;停炉

0 前言

受严峻的环保形势影响,安钢1 号高炉容积为2 200 m3,在2016 年11 月~2017 年2 月期间1 号高炉共闷、开炉3 次,高炉生产、操作十分被动。为了积极响应采暖期间的环保政策和炉役后期高炉冷却壁的检修需要,1 号高炉于2017 年1 月5 日无计划闷炉,至2 月10 日开炉,并于2 月15 日安全降料面,实现了异常炉况下的安全停炉,为接下来的高炉中修打下基础。

1 高炉概况

安钢1 号2 000 m3 级高炉于2005 年建成投产,有28 个风口,3 个出铁场,3 座改进型高温长寿热风炉。采用了PW 串罐无料钟炉顶; 最新的砖壁合一技术,高热负荷区域采用铜冷却壁,联合软水密闭循环系统; 炉底、炉缸采用“陶瓷杯”+水冷炭砖薄炉底炉缸结构。至今,高炉已持续运行12 年,炉身冷却壁破损较多,占到40%,冷却壁的频繁漏水造成了高炉炉型的不规则,影响高炉的顺行,直接制约了高炉燃耗的优化,严重威胁高炉的安全生产。

2 停炉前的准备工作

此次停炉十分特殊,2017 年1 月5 日1#高炉应环保要求闷炉,2 月10 日开炉生产,因环保形势严峻,2 月15 日必须停下来,炉况恢复时间只有4 天,停炉时间紧迫,难度巨大。为了下一步的检修更换漏水冷却壁和减少后期人工扒炉工作量,遂决定降料面停炉。但是降料面停炉前必须要解决两个问题: 一是高炉炉缸的恢复; 二是降料面前的准备。

2.1 炉缸的恢复

近三个月来炉缸状态始终处于比较恶劣的情况下,要实现安全降料面停炉,首先要把炉缸恢复到具备降料面的条件,物理热1 500 ℃以上,风口要开到全风口的80%以上。

2.1.1 停炉前高炉状态的分析

受环保要求,在2016 年11 月~ 2017 年2 月间1 号高炉共闷、开炉3 次,最近一次是2017 年1 月5日闷炉,闷炉时间长达一个月,而且2016 年11 月l1月下旬因1#,2#铁口之间炉缸侧壁温度攀升过快,为保安全高炉长期堵上方4 个风口,并配加钛矿护炉,导致炉缸状态十分恶劣。

此次所留下的恢复时间太短,要求恢复过程中不容有任何偏差,且1 月5 日闷炉至2 月10 日时间过长,闷炉料负荷过重,考虑到目前炉缸的状态,经跟厂部讨论决定本次炉况恢复按炉缸冻结处理。

2.1.2 停炉前的炉况恢复

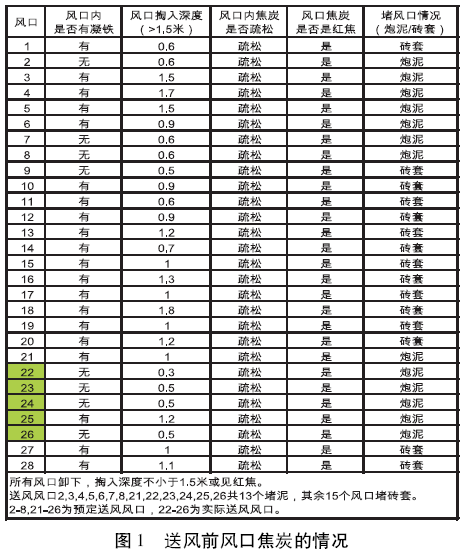

1 号高炉于2017 年2 月10 日开炉,为保证开炉恢复进度,所有风口都进行处理,观察记录每个风口焦炭的疏松状态和红焦情况,挖进1.5 m 填充新焦炭,经分析发现1#,2#铁口方向焦炭情况较好,为保恢复效率决定只用1#铁口上方5 个风口送风( 如图1 所示) ,其余风口全部用砖套堵严,并保证送风时不被吹开。从1#、2#铁口上方的风口向下烧至与铁口贯通,并处理1#,2#铁口烧入3 m 以上埋入氧枪,通入压缩空气和氧气,调整合适压力,加热炉缸,以加速炉况的恢复进程,留专人看守,每5 小时更换一次氧枪,防止烧坏铁口区域碳砖。

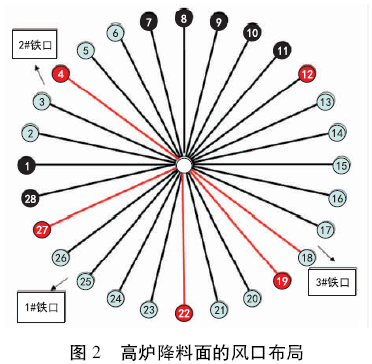

2 月10 日18: 40 高炉送风,送风风量为500 m3 /min,送风风口5 个,风口面积为0.052 9 m2,风温为700 ℃,考虑炉缸严重亏热,按照“宁酸勿碱,宁热勿凉”的原则,第一批料集中加净焦255 t,为炉缸体积的1.35 倍,正常料负荷为1.67,每批配加锰矿600 kg,计算炉渣碱度1.1,保证渣铁能够顺利排出。上部布料则以透气性为主,缩小矿带,发展两股气流。22: 00 1#铁口拔出氧枪,排出渣铁约为20 t,流动性较差,物理热为1 330 ℃。因炉缸严重亏热,严格控制新渣铁的生成速度,风量维持在700 m3 /min,适当富氧2 000 m3 /h,至11 日12: 00风温用到1 000 ℃,逐步提高理论燃烧温度,2 月10日22: 00~2 月11 日22: 00 共出铁14 次,每次出铁时间为5 min~6 min,两次铁之间间隔1.5 h,确保及时排出凉渣铁,达到加热活跃炉缸的目的。11 日20: 45炉缸热量改善,物理热上到1 480 ℃,渣铁流动好转,风口较为活跃,高炉开始捅风口加风,开风口原则是风口活跃,炉温上行,渣铁流动性好转。恢复过程中理论风速不超过240 m/s,实际风速不超过310 m/s。因恢复时间短,2#,3#铁口区域不够活跃,热量不足,渣铁难以排放,只能靠1#单铁口出铁,恢复进程受阻,因恢复时间短,同时7 ~ 11 号风口又不在铁口附近( 如图2 所示) ,风口不活跃,导致无法捅开,至14 日停炉前风量加到2 600 m3 /min,送风风口数目为21 个,占风口总数的75%,物理热基本稳定在1 510 ℃以上,具备降料面条件。

2.2 降料面前的准备

2 月14 日3: 00 高炉停止上料,待8: 00 休风时,料面为4. 09 m,期间共下料7 批,最上面加焦炭100 t,降料面之前铁水物理热1 508 ℃,炉渣R =1.08。休风后进行十字测温和布料溜槽的拆除,关闭漏水冷却壁的水管,更换漏水小套、中套,检查水冷齿轮箱的冷却水,防止往炉内漏水,严格做到打水可控。对炉壳跑风开焊处进行补焊维修。安装炉喉雾化打水管并调试,要求总水量≥120 m3 /h,水压≥1.2 MPa,打水管四个方向共设有8 根水管,每个方向均可单独控制,实现停炉过程中对顶温的灵活控制,打水管调试完成后通水,避免插入炉内受热变形弯曲或者堵死雾化孔。调试炉喉氮气、蒸汽,要求压力大于0.5 MPa,保证停炉期间煤气安全。在炉顶压力取样口处增设新炉喉煤气取样管,引至出铁厂平台,防止堵塞,通氮气反吹,保证停炉过程能够及时对炉喉煤气化验分析。更换3 个料面探尺,增加量程到24 m,保证降料面过程中对料面的实时监控。

3 降料面停炉过程

3.1 降料面操作

2 月14 日14: 30 高炉复风开始降料面,此时料线平均4 m。因高炉开炉不久,炉缸状态差,负荷轻,受顶温的制约及为防止管道出现,最终确定送风风量为2 800 m3 /min,风温为950 ℃,控制理论燃烧温度在2 250 ℃ ~ 2 300 ℃之间。受炉缸风口偏堵的影响,送风后下料不均匀,1#料线下料最快,3#料线最慢,料面呈斜坡状态,为防止塌料导致煤气爆震,密切关注顶压和顶温走势及变化情况,严格控制风量,风压。前期用风原则是只要顶温和煤气成份可控,风量用到最大。

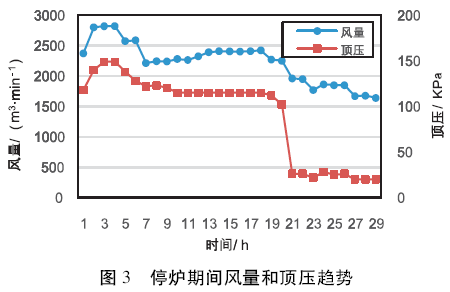

前期料线下降顺畅,进展较快。降料面过程中有三个节点: 一是料面进入炉身下部之前,此时的煤气成份正常,H2含量可控,保证顶温在300 ℃左右,风量可适当加大; 二是炉身下部至炉腰,此时因料层减薄,打水量的增加,H2 含量上升较为明显,应适当控制风量; 三是料面进入炉腰,此时煤气成份接近安全管理值的上限,要密切关注煤气成份。2 月14 日16: 46 至第一次出铁前,1 # 料线8 m,风量2 600 m3 /min,H2 含量为3.4%,此时处于炉身中部,顶温和煤气成份可控。23: 37,1#料线16.33 m,煤气中H2 含量为7.8%,从探尺和煤气分析,料面进入炉身下部,顶压不稳小尖峰较多,为了防止煤气爆震,控制风量到2 450 m3 /min。2 月15 日1: 00,1#料线18.17 m,煤气中H2 含量达到11.5%,从探尺和煤气分析得出,料面到达炉腰。因H2 含量接近目标管理值,为保证煤气安全于1: 20 高炉停止回收煤气,减风压至74 kPa,风量1 960 m3 /min,继续降料面。15 日4: 00,1#料线20.12 m,从料尺判断,料面进入炉腹,防止渣皮脱落,风量减到1 650 m3 /min。5: 51 高炉休风,累计风量1 989 万m3 /min( 如图3 所示) ,1#料线21.28 m,2#料线19.52 m,3#料线18.04 m。

3.2 煤气管理

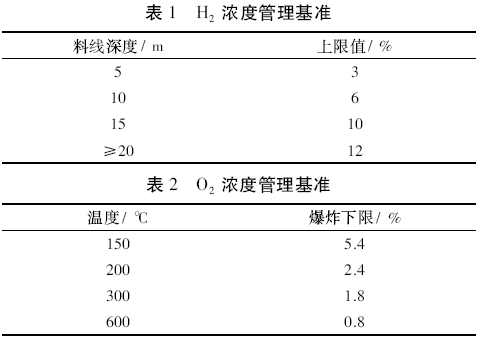

高炉降料面过程中,煤气的化验分析尤为重要,煤气成份能间接反映料面的位置。随着料面的下降,煤气中CO2 含量会呈现先降后升的趋势,标志着炉内间接还原的结束,待CO2 含量降到最低点即3%~5%时,料面进入炉腰。待料面进入炉腹后,随着直接还原的发生,CO2 含量开始回升。而H2 和O2 浓度也是煤气安全的关键参数,随着打水量的增加,H2 含量逐渐上升,如果过多的水和焦炭反应会产生大量的水煤气,极易产生煤气爆炸,所以打水量的控制和H2 浓度管理是降料面过程中的重要环节。随着料面的下降,料层变薄,若不及时调整风量,会导致煤气中O2 浓度超标,也极易形成爆炸性气体,O2 浓度的管理也是保证安全降料面的重要环节,H2 和O2 浓度的管理标准分别见表1 和表2。

根据煤气成分分析料面位置: ( 1) H2 上升,接近CO2 时,料面在炉身下部; ( 2) H2>CO2 时,料面可能进入炉腰; ( 3) CO2 开始回升,料面可能进入炉腹。

3.3 打水量控制

在降料面过程中,打水是整个降料面过程的主要操作,炉顶打水由主控室专人控制。为了保证炉顶设备安全和煤气系统的安全,炉顶温度要控制在300 ℃ ~ 450 ℃,最高不超过450 ℃,最低不得小于300 ℃,防止凝水聚集,气密箱温度控制在60 ℃以下,降料面前,气密箱冷却氮气开到最大,确保气密箱温度在停炉期间保持平稳。根据送风参数,气密箱温度,顶温和煤气成分合理打水调节阀阀位开度,严格控制顶温最低点方向的打水量,防止因料面偏,积水塌料造成爆炸事故,保证煤气系统安全。为了确保打水雾化,停炉过程打水以新增雾化系统为主,待能力不能满足时,开旧炉喉打水系统降顶温。本次停炉新增雾化打水量为1 515 t,旧打水系统打水量为128 t。

3.4 出渣铁管理

降料面期间,原则上安排出铁3 次。因开炉恢复时间短,3#铁口不活,本次停炉主要使用1#,2#铁口出铁。第一次出铁,大约送风2 h 左右出铁,选用直径80 mm 钻头开口; 第二次铁结合理论铁量,在料面降至炉身下部或炉腰部位时出铁; 最后一次出铁在休风停炉前0.5 h,1#,2#铁口同时打开,力争多出渣铁,大喷铁口,直至休风。

考虑到高炉开炉不久,炉缸不活,残余渣铁较多,为了保证降料面的质量,加快了出铁节奏,16: 46出第一次铁,出铁约85 t,之后间隔每1.5 h 出铁一次,在料线到达炉身下部时,共出铁220 t,因渣铁分离差,随后出铁均改出火渣。

4 结语

( 1) 本次停炉因开炉不久,通过短期恢复炉况,克服了炉缸状态差,料面偏差大的不利因素,实现了安全停炉。

( 2) 本次停炉从14 日14: 30 ~ 15 日5: 50,用时15.5 h,因炉缸不活,1#料线降到风口中心线下部,其余两个料线在炉腹中下部。1#料线深21.28 m,2#料线深19.52 m,3#料线深18.04 m。

( 3) 合理的雾化打水和严格对煤气中氢气,氧气浓度管理是本次安全停炉的关键。

( 4) 通过计算理论铁量,合理安排出铁节奏可有效加速降料面的进程。

5 参考文献

[1] 李世杰,杨占海,侯健,等.邯钢8 号高炉快速停炉降料面实践[J].炼铁,2012,31( 4) : 48-50.

[2] 周传典.高炉炼铁生产技术手册[M].北京: 冶金工业出版社,2012: 429-456.