胡淋

(新余钢铁集团有限公司,江西新余338001)

摘要: 锌在高炉内循环富集,不仅影响炉况顺行,锌蒸气还会渗入炉衬,造成砖衬膨胀,风口中套变形上翘,大套上翘开裂及炉皮开裂。对新钢1 050 m3 高炉锌负荷进行系统分析后,采取控制入炉原料锌含量、分级冶炼、优化高炉操作和合理利用高锌物料等措施,减少了锌在高炉内外的循环富集,有效控制了锌害。

关键词: 高炉冶炼; 锌负荷; 锌循环富集; 操作炉型

0 前言

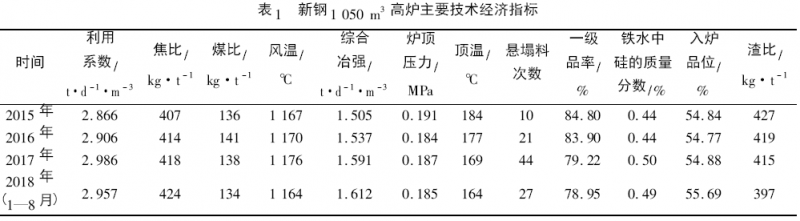

新钢第二炼铁厂现有1 050 m3 高炉4 座,其中6 号高炉大修后于2017 年8 月投产,7 号高炉大修后于2017 年2 月投产,8号高炉大修后于2012 年3月投产,11 号高炉于2011 年12 月投产。近年来,虽然新钢1 050 m3 高炉入炉原燃料质量有所下降,但是随着高炉炼铁技术的进步,高炉冶炼仍然在日益强化,高炉技术经济指标逐年提高( 见表1) 。

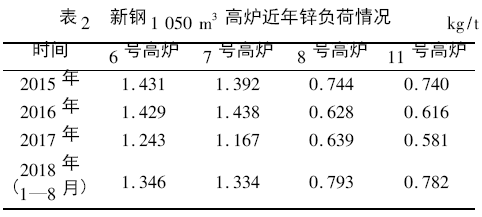

在技术经济指标取得进步的同时,尚存在一些影响高炉进一步强化和一代炉龄的因素,尤其是高炉入炉锌负荷,随着工业固体废弃物的加强管控,钢铁厂大量使用含锌废钢,高炉锌负荷逐年提高( 见表2) 。锌在高炉内循环富集已严重影响高炉顺行和高炉热制度稳定,渗入炉衬的锌蒸气在炉衬内冷凝下来,造成高炉砖衬上涨,风口中套变形上翘,大套上翘开裂及炉皮开裂,同时高锌负荷炉料还会破坏焦炭强度,造成高炉悬塌料次数增多,消耗上升,不仅影响高炉炉况顺行,还危害高炉一代寿命。通过对新钢1 050 m3 高炉锌负荷进行分析,采取了控制入炉原料锌含量、实施高炉分级冶炼、优化高炉操作和合理利用高锌物料等措施,减少了锌在高炉内外的循环富集,实现了高锌负荷条件下高炉稳产高产。

1 锌负荷分析

1. 1 取样

在正常生产情况下,对4 座高炉所用的原燃料进行取样,取样期为3 天。对烧结矿、进口球团矿、自产球团矿、进口块矿和焦炭等原燃料,取样地点设在槽下振动筛下料口处,每天上、下午各取样1 次,每次取20 kg 左右,同品种矿经人工混匀缩分后,取1 ~ 2 kg 试样供制样分析用; 对喷吹用煤粉,从高炉风口喷枪吹扫管放煤粉进行取样; 对瓦斯灰、布袋除尘灰,从各自放灰口取样。煤粉、瓦斯灰和除尘灰每天上、下午各取样1 次,每次1 ~ 2 kg。

在以上试样中,每天各取2 个烧结矿、瓦斯灰样品直接供制样分析用,其余物料则均将上午和下午所取的试样合为1 个样品供制样分析用。生铁、炉渣分别从炉前铁、渣沟中取样,每天各取2 个。由于环境除尘灰和净煤气中的锌含量都很低,根据宝钢等企业对高炉锌平衡的研究,这两者带走的锌还不到高炉全部锌支出的1%,对高炉锌平衡没有明显影响,因此未对此二者进行取样分析。

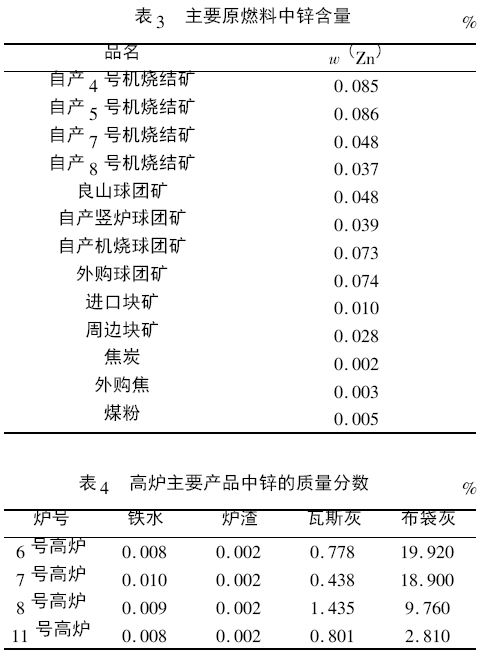

对样品进行分析检测,数据见表3、表4。从检测数据中可以看出原燃料中锌含量由高到低排序如下: 自产4 号、5 号机烧结矿,外购球团矿、自产机烧球团矿,自产7 号机烧结矿、良山球团矿,自产8 号机烧结矿、自产竖炉球团矿,周边块矿,进口块矿,燃料。

1. 2 高炉系统锌平衡计算

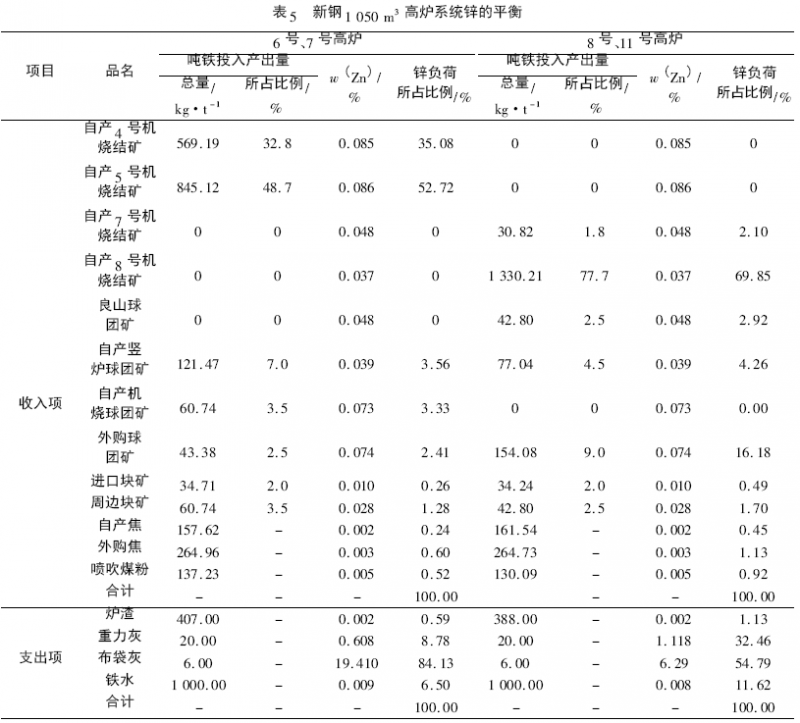

根据以上所检测的新钢1 050 m3 高炉的入炉原燃料和主要产品的化学成分数据,结合测定期间生铁产量、炉渣量以及各种原燃料( 烧结矿、外购球团矿、自产球团矿、进口块矿、焦炭、煤粉) 用量、高炉生产主要技术经济指标数据以及高炉产生的瓦斯灰、布袋除尘灰的数量,进行高炉系统锌的平衡计算,结果见表5。

计算结果表明:

1) 高炉锌负荷主要来源于烧结矿,其带入的锌量占锌总收入的72% ~ 88%,球团矿占总收入的9% ~ 23%,块矿占总收入的1. 5% ~ 2. 2%,燃料占总收入的1. 3% ~ 2. 5%;

2) 高炉锌的收支基本平衡,但是不同的高炉在不同的生产阶段,锌有一个积累和排出过程,因此高炉的锌收支平衡有波动。

2 高炉锌害及分析

2. 1 现状

6 号、8 号高炉采用板壁结合工业水开路冷却形式,7号高炉采用砖壁合一的全冷却壁工业水开路冷却形式, 11 号高炉采用板壁结合软水密闭+ 工业水开路结合的冷却形式。锌害对11 号高炉生产的影响尤甚,11 号高炉上部频繁结厚,虽然多次采取了降料线、空料线炸瘤等措施,但是效果不明显。

2. 1. 1 破坏砖衬及炉体

6 号、7 号高炉在大修开炉3 个月后均陆续发现风口中套变形,续而风口大套开裂,目前所有的风口中套都出现了不同程度的变形,并导致7 号高炉炉缸二段炉皮开裂。在更换风口中套时发现风口中套砖衬前沿已严重破坏脱落,中套下沿沉积了非铁金属物,中套上翘造成风口大套法兰变形开裂。由于风口大套、中套变形上翘,造成小套难以安装到位;同时,由于角度及高度变化,导致吹管安装难以到位,目前所有吹管都缩短了40 ~ 60 mm,才勉强可以安装到位。

砖衬异常膨胀后,造成板壁结合的高炉炉身炉皮多次开裂,煤气泄漏严重,不得不多次休风进行焊补,灌浆。

2. 1. 2 破坏高炉顺行

高炉操作内衬在高炉内锌的危害下,炉身中上部砖衬均已出现局部脱落,同时锌冷凝或沉积在炉料中,造成料柱透气性恶化进而产生管道,或生成难熔物附着在炉身上部炉衬表面造成结厚,严重时结厚部位超过500 mm,甚至发生结瘤,严重影响了高炉布料的准确性。高炉操作内型破坏后,炉况顺行度差,如果顶温未控制好,就易发生上升管、放散管等煤气管道堵塞的现象。

2. 1. 3 影响热制度

高炉出现的周期性炉况难行和炉温大幅波动,很有可能是由于富锌渣皮周期性地脱落而引起的。此时会出现铁水冒白烟,铁水温度下降且铁水物理温度与铁水中硅的质量分数高低不符,渣盖上冒蓝火,炉渣黏度升高且流动性显著变差等现象,严重影响到高炉的正常生产。取样化验分析结果表明,此时铁水中锌的质量分数达0. 244%,渣中锌的质量分数达0. 268%。

2. 2 锌害分析

锌为低熔点有色金属,其熔点为419. 47 ℃,沸点907 ℃。熔比热为6. 678 kJ /mol,气化热为114. 8 kJ /mol,锌离子半径为0. 65 A,液态锌流动性良好,易挥发,能浸入和充满细微空间,有较大的表面张力系数,降温时易凝聚富集。锌主要以ZnO 形式存在于矿物中,在炉腹高温区完成原料中所有锌的还原,锌蒸气随煤气上升一小部分渗入炉衬的气孔中,还有一小部分随煤气溢出炉外,而大部分锌会被炉料吸收,重新氧化成ZnO在炉内循环富集。

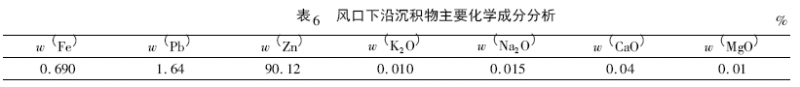

锌在砖衬内沉积及氧化,会引起砖衬体积膨胀,产生内应力,造成炉缸炉底砖衬异常上涨; 锌蒸气在冷却设备———风口大、中、小套下沿低温处析出沉积,导致风口中、小套变形上翘,更换风口中小套时发现风口下沿沉积物绝大部分为锌( 见表6) 。当炉衬的膨胀作用力超过炉壳强度时,就会使其变形甚至发生开裂; 当锌与铁反应生成锌铁合金时,又会使炉壳强度降低,从而进一步加大裂缝,且这种裂缝不易焊补。

锌蒸气在随煤气上升的过程中,到达高炉上部较低温度区域时,冷凝成细小颗粒,或再次被氧化成ZnO,沉积于炉料空隙中,从而降低焦炭热强度,使料柱透气性变差,影响高炉炉况顺行。当液态锌附在炉料表面时易粘结焦粉、矿粉,同时还生成一些难熔物粘结在炉墙上,形成结厚,甚至炉瘤。

Zn 在炉内循环对高炉热制度会产生不利影响,在高温区吸热,低温区放热,造成高炉内热量从高温区向低温区转移,致使炉缸温度降低,容易诱发高炉炉凉事故,同时使高炉生产消耗增加。

3 锌害的控制

3. 1 控制锌负荷

3. 1. 1 制定采购标准

制定严格的原燃料采购标准,尽可能采用低锌原料,减少入炉锌量。控制一般入炉料中锌的质量分数小于0. 03%,同时应控制新购原料的锌负荷不超过0. 5 kg /t。

3. 1. 2 分级冶炼

针对高炉级别及产线对铁水质量的要求,实施铁水分级管理。新钢2 500 m3 高炉使用7 号机生产的烧结矿、良山球团矿和进口块矿为主的炉料结构,并控制其锌负荷不超过0. 5 kg /t; 8 号、11 号高炉使用8 号机生产的烧结矿、自产竖炉球团矿和进口块矿为主的炉料结构,控制锌负荷不超过0. 8 kg /t; 6号、7 号高炉使用4 号、5 号机生产的烧结矿、自产机烧球团矿、外购球团矿和周边块矿为主的炉料结构,控制锌负荷不超过1. 5 kg /t。

3. 1. 3 加强原燃料筛分管理

严格控制入炉原燃料粉末含量,入炉粉末量应不超过总量的3%。加强对烧结矿的强度及低温还原粉化率的动态跟踪及考核,同时对高炉槽下原燃料的过筛速率设立自动跟踪报警装置,确保高效筛分。

3. 1. 4 提高原料的软熔温度

对矿石的软熔温度检测后,将烧结矿碱度由1. 8 倍提至1. 9 倍,减少或停用软熔温度低的地方矿,从而缩小锌的循环区,减少循环区的锌量。

3. 2 优化高炉操作

1) 根据新钢4 座1 050 m3 高炉的各自特点,制定了合理的操作方针,使煤气流分布合理,采取适当发展中心气流的平台加漏斗的布料方式,稳定炉况,避免炉温、碱度剧烈波动,禁止长期低料线作业。

2) 选择合理的造渣制度,减小其他有害物质( K2O,Na2O,Pb) 的叠加危害,高炉实施定期集中降碱操作,有效提高高炉排锌能力,防止循环富集加剧。

3) 针对7 号高炉薄壁炉衬的特点,采取适当兼顾边缘气流的措施,防止边缘结厚和周期性渣皮脱落。

4) 严格控制好顶温( 小于350 ℃) ,防止锌在煤气管道内沉积堵塞管道。

5) 针对风口中小套上翘而导致的鼓风动能减弱的影响,采取了加长风口、缩小风口面积和周期性更换风口中套及采用斜风口等措施。

3. 3 炉壳密封堵漏

1) 针对砖衬上涨、炉皮开裂和大套法兰开裂等现象,对炉缸实施压入灌浆措施。

2) 采取特殊焊接技术对炉皮裂缝进行补焊,加强焊缝强度。

3) 对大套法兰进行打包密封,防止煤气泄漏,降低煤气中的锌向砖衬中迁移、沉积而破坏砖衬、炉壳的几率。

3. 4 消除锌的外部循环

1) 对烧结工序和炼铁工序的所有原料都进行含锌量分析,并对锌含量高的原料进行跟踪,当原料中锌含量超出采购上限时,立即上报相关部门。

2) 对高炉瓦斯灰、布袋除尘灰、烧结除尘灰和转炉污泥等资源进行综合利用时,必须先进行脱锌处理,并掌握其流向,以消除锌的外部循环。

4 结语

1) 在高锌负荷条件下,高炉虽然能够实现长期稳定冶炼,但锌害会严重威胁高炉的正常生产,影响高炉的一代寿命,高炉操作者应高度重视,及早采取措施将锌负荷控制在0. 5 kg /t 以内。

2) 控制高炉锌负荷最直接、最有效的方法就是建立高炉炉内、炉外锌流向图,努力降低入炉锌负荷。

3) 高炉锌负荷的控制关键是要降低烧结矿的锌含量,提高进口块矿比例及减少外购球团矿的使用量,促进高炉降低锌负荷。