杨耀明

(湖南华菱湘潭钢铁有限公司,湖南湘潭411101)

摘要: 针对湘钢1 号、4 号高炉在大修投产2 年后均出现的炉缸侧壁温度偏高现象,采取上部强化中心气流,下部缩小风口面积、提高风速和鼓风动能,减轻铁水环流对炉缸碳砖的冲刷,提高炉缸冷却强度和钒钛护炉等措施,将炉缸侧壁温度控制在正常范围内,在确保炉缸安全生产的前提下,获得了较好的经济技术指标。

关键词: 综合护炉技术; 炉缸侧壁温度; 含钛炉料; 冶炼强度

0 前言

湘钢共有4 座高炉,其中1 号、2 号高炉容积2 500 m3,3号、4 号高炉容积1 800 m3。1 号高炉于2015 年6 月5 日大修后点火开炉, 2017 年5 月开始护炉; 4 号高炉于2013 年2 月1 日大修后点火开炉,2014 年12 月开始护炉。1 号和4 号这两座高炉都是投产不到2 年炉缸侧壁温度就开始大幅上升,给铁厂的生产组织带来了较大困难。如何在护炉的情况下维持较高的经济技术指标已成为目前湘钢炼铁工作者面临的重大课题。

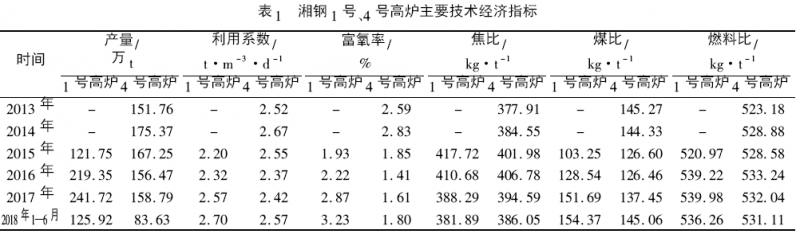

近年来湘钢1 号、4 号高炉的主要经济技术指标见表1。

1 炉缸结构及侵蚀现状

1. 1 炉底炉缸结构

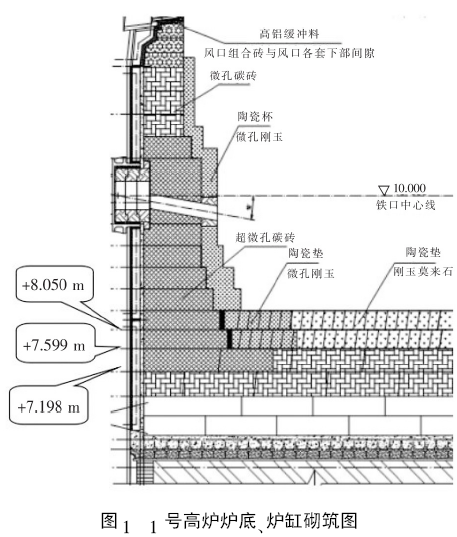

1 号高炉炉底、炉缸砌筑图见图1。

1 号高炉炉底、炉缸为碳砖加陶瓷杯复合结构,炉底冷却方式为水冷,炉底碳砖共4 层,其中石墨砖2 层、微孔碳砖2 层; 侧壁碳砖共11 层,下面8 层为超微孔碳砖,上部3 层为微孔碳砖。陶瓷杯结构: 下部中间为刚玉莫来石,杯壁及下部边缘为微孔刚玉。

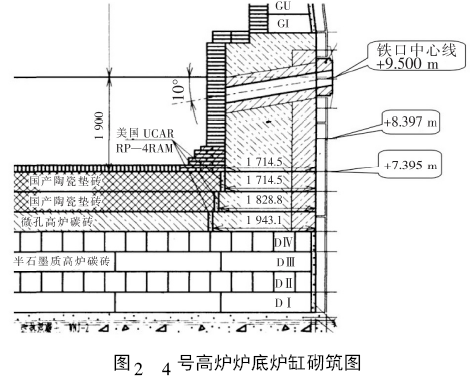

4 号高炉炉底炉缸砌筑图见图2。

4 号高炉炉底炉缸为碳砖加陶瓷垫复合结构,炉底冷却方式为水冷,炉底碳砖共4 层,底部3 层为国产半石墨质高炉碳砖,第四层为微孔高炉碳砖,侧壁碳砖为美国UCAR 小碳砖。陶瓷杯结构: 下部为2 层国产陶瓷垫砖,圆周为高铝砖,整个杯壁为粘土砖。

1. 2 炉缸侵蚀现状

1 号高炉于2015 年6 月投产后实现了快速达产达效,产量在6 300 t /d 左右。2015 年11 月—2016年3 月炉况出现波动,产量维持在5 000 t /d 左右,在此期间炉缸侧壁温度一直稳定。2016 年7 月后产量逐步提升至6 500 t /d,侧壁温度上升至300 ℃。

2017 年4—6 月产量维持在7 000 t /d 左右,在此期间,1号高炉炉缸侧壁( 3 号风口方向,标高7. 198 ~8. 05 m处) 纵向三层温度急剧上升,由400 ℃上升至740 ℃,接近炉缸碳砖温度警戒值。

4 号高炉在投产后炉况一直顺行稳定,日均产量在4 600 t /d 左右, 2014 年12 月铁口附近24 号风口下方( 标高8. 397 m 处) 冷却壁温度超过700 ℃,随后炉缸其他部位( 主要集中在铁口附近) 有多个热电偶温度超过报警值。

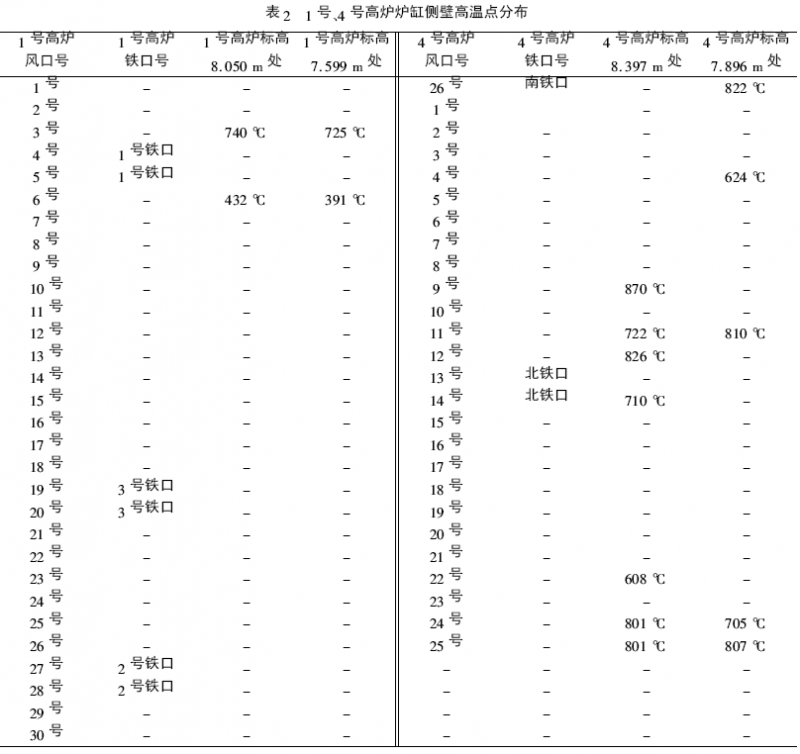

1 号高炉共30 个风口,3个铁口。1 号铁口和3号铁口成180°分布,2号铁口处于1 号和3 号铁口之间,为备用铁口。4 号高炉共26 个风口,南北2 个铁口成180°分布。表2 为1 号、4 号高炉炉缸侧壁的高温度分布点。从表2 可以看出,1号高炉炉缸的高温点主要集中在1 号铁口两侧,靠近2 号铁口处温度较高; 4 号高炉炉缸的高温点主要在两个铁口附近。从国内烧穿的高炉炉缸温度统计数据来看,炉缸工作的危险点一般在铁口下方2 ~3 个风口处。

2 综合护炉措施

2. 1 维持合理铁口深度

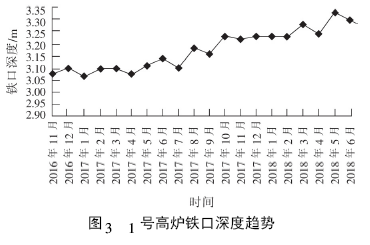

湘钢1 号高炉( 炉容2 500 m3 ) 铁口深度长期维持在3. 0 ~ 3. 1 m。行业数据显示,2500 m3 级高炉的铁口深度一般维持在3. 3 ~ 3. 4 m。从2017 年7月1 号高炉炉缸侧壁温度异常升高后,逐步将铁口深度提升至3. 3 ~ 3. 4 m。

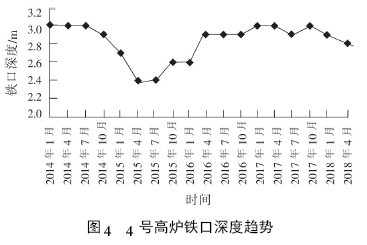

4 号高炉投产后铁口深度一直维持在3. 0 m 左右,从2014 年12 月开始,铁口深度持续下滑,最低时为2. 4 m。同时4 号高炉炉缸侧壁温度也持续走高, 2. 8 m 以下铁口深度维持了16 个月,给炉缸碳砖带来了不可逆的损伤。后期虽然通过铁口攻关提高了铁口深度,但很难维持在3. 0 m 的水平。由于铁口区域的碳砖容易受到损伤,此处也是炉缸容易烧穿的部位,因此在正常生产和护炉期间,一定要维持合理的铁口深度。

近年来1 号、4 号高炉的铁口深度情况见图3、图4。

2. 2 调整、优化上下部

炉缸侧壁温度升高时,上部装料制度调整要以发展中心、抑制边缘为主要方向,通过上部调整进而影响软熔带形状,使之成为倒V 形,将炉缸初始煤气往中心引导,减轻炉缸铁水环流对炉缸碳砖的冲刷。

下部调整主要分三步: 第一步,炉缸侧壁温度达报警值时,通过缩小高温点区域风口面积来控制该区域炉缸活度; 第二步,当炉缸侧壁温度持续上升达警戒值时,通过加长高温点风口长度和改斜风口为直风口的方式来减轻该区域的铁水环流冲刷; 第三步,如果炉缸侧壁温度超过警戒值,可以堵该区域风口。对破损的炉缸进行调查分析,发现长期堵风口区域可以形成厚度达500 ~ 800 mm 的钛的碳氮化合物,对炉缸碳砖起到了较好的保护作用。

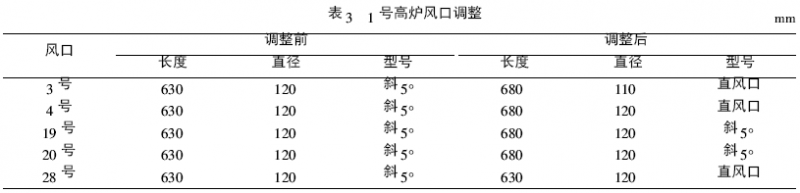

优化前后的1 号高炉风口布局见表3。

从表3 可以看出,1号高炉主要针对3 个铁口上方的风口进行了调整,将1 号铁口上方的风口进行了加长、改直风口、缩小风口直径; 将2 号铁口上方的风口改为直风口; 将3 号铁口上方的风口加长。

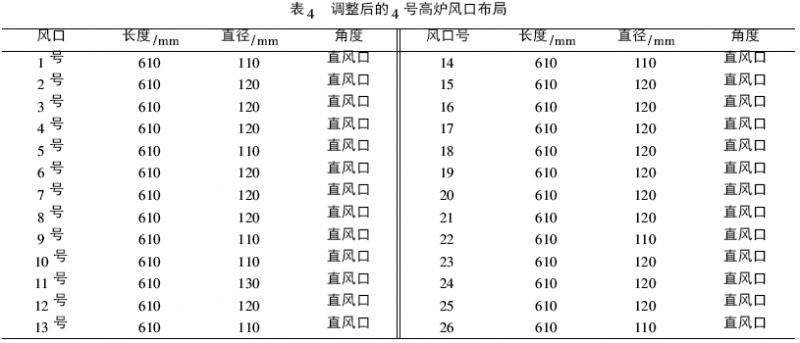

4 号高炉由于炉缸侧壁多处温度偏高,因此将所有风口都改为直风口,高温处对应的风口直径由120 mm 改为110 mm。调整后的4 号高炉风口布局见表4。

2. 3 减少有害元素入炉

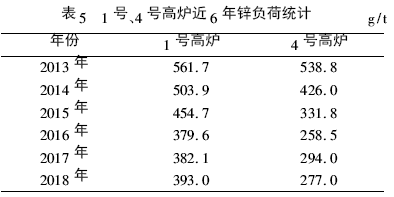

湘钢高炉入炉锌负荷一直偏高,远高于冶金行业标准( 150 g /t) ,锌在炉内大量富集,加速了碳砖侵蚀。2012 年4 号高炉开始护炉,2017 年1 号高炉开始护炉,通过减少入炉高锌料来降低高炉入炉锌负荷,使锌负荷逐年降低。近年来1 号、4 号高炉的锌负荷情况见表5。

2. 4 优化送风制度

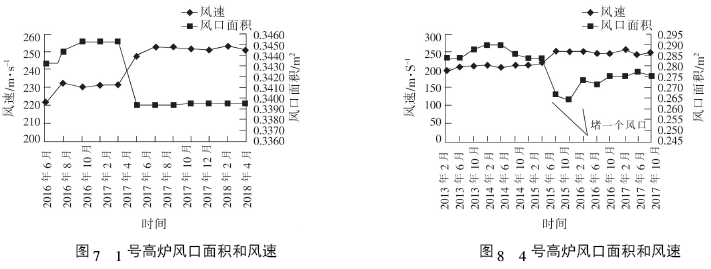

通过提高风速、鼓风动能,将回旋区边界向炉缸中心推进,增加中心气流分布量,进而降低铁水环流对侧壁碳砖的侵蚀。1 号高炉在2017 年3月将进风面积由0. 345 2 m2 缩小至0. 339 3 m2 ,风量由4 800 m3 /min 增大至5 150 m3 /min,风速由230 m/s 提高到250 m/s,鼓风动能由110 000 J /s 提高到140 000 J /s。4 号高炉因炉缸侧壁温度持续偏高,从2015 年8 月到2016 年3 月连续进行了8 个月的堵风口操作,全风口操作时风口面积由0. 285 m2缩小至0. 274 m2,风速从220 m/s 提升至250 m/s。

提高风速、鼓风动能,再配合钒钛护炉,降低了炉缸侧壁区域的活跃度,为钛的碳氮化合物在炉缸侧壁沉积创造了条件。

近年来1 号、4 号高炉风口面积和风速情况见图7、图8。

2. 5 调整冷却制度

在高炉设计时,利用系数和冷却强度的设计参数是相对应的,当高炉利用系数大于设计参数时,就应该相应地提升冷却强度; 反之,当高炉利用系数小于设计参数时,相应地也要降低冷却强度,进而维持炉缸凝铁层的稳定和炉墙渣皮的稳定。当炉缸温度上升时,要通过提高炉缸冷却水量和降低炉缸冷却水温来提高炉缸冷却强度。1 号高炉因护炉需要和利用系数大于设计值,炉缸冷却水量由570 m3 /h 提高至660 m3 /h,同时进水温度由45 ℃降至36 ℃( 4号高炉因为炉缸和上部冷却壁串联在一起,没有专门针对炉缸水量进行调整) 。炉缸冷却强度的提高有利于碳砖表面凝结层的稳定,加强碳砖保护。

2. 6 采用钒钛矿护炉

1 号、4 号高炉都是通过加钛球的方式进行钒钛护炉的。钒钛矿中的TiO2在高炉的高温还原气氛和碳、氮存在下,被还原生成高熔点的TiC,TiN 和[Ti],在渣铁沉降过程中聚集。钛的碳、氮化合物熔点很高,在接近炉壳、炉缸及炉底的低温区域,以TiC,TiN 固溶体结晶析出、聚集。炉缸高温区通过斜风口改直风口、缩小进风面积、堵风口等方式降低了该区域的活跃性,有利于钛的C,N 化合物聚集和长大,进而减轻铁水环流对炉缸碳砖的冲刷。同时铁中钛含量如果过高会增加渣铁的黏度,不利于炉况顺行。配加含钛炉料护炉是一个长期的过程,含钛量应根据炉缸温度的变化进行调整。当炉缸温度未超过报警值时,铁水中钛的质量分数应控制在0. 12%左右; 当炉缸温度达到警戒值时,铁中钛的质量分数应控制在0. 15% ~ 0. 20%; 当炉缸温度超过警戒值时,铁中钛的质量分数应控制在0. 20% ~0. 25%,一般不大于0. 25%。

2. 7 控制冶炼强度

降低冶炼强度是护炉的一个重要手段,也是最有效的措施,当其他所有措施都用完了的时候就会通过降低冶强来控制炉缸温度。目前湘钢1 号高炉产量维持在7 000 t /d 左右,利用系数为2. 7 t /( m3·d) ,远大于设计系数2. 4 t /( m3·d) ; 4 号高炉产量维持在4 700 t /d 左右,利用系数为2. 6 t /( m3·d) ,大于设计利用系数2. 4 t /( m3·d) 。

3 护炉效果

通过综合护炉,湘钢1 号、4 号高炉炉缸温度得到了有效控制,在护炉期间实现了稳产、高产,护炉取得了显著效果,安全生产也得到了有效保证。

4 结语

1) 护炉要有计划,应根据炉缸温度的变化合理使用护炉手段,避免对炉况造成影响。

2) 铁口深度对炉缸寿命影响较大,从一代炉龄开始就要维持较深的铁口深度。

3) 影响炉缸侧壁温度升高的原因很多,不能采用单一的护炉措施,下部调剂对护炉成果的稳定起关键作用。

4) 高炉冷却强度要和设计的利用系数相对应,生产异常时要做到及时调整,确保炉缸处于最优的工作状况。

5) 降低冶炼强度是护炉的一个重要手段,但不要轻易使用,高炉的低效率冶炼将使护炉效果大打折扣。通过综合护炉措施,可以确保在高冶强的情况下稳定炉缸温度,使高炉效益最大化。

[ 参考文献]

[1] 李胜杰,王雪峰,张希刚. 安钢1 号高炉炉缸侧壁温度异常升高的治理[J]. 炼铁, 2015,34( 5) : 15 - 18.

[2] 顾平. 梅钢2 号高炉护炉生产实践[J]. 炼铁, 2011,30( 4) : 36 - 40.