刘杰1,张风坡2

(1. 北京钢研新冶工程设计有限公司,北京100081;2. 中冶京诚工程技术有限公司,北京100176)

摘要: 深入探究了A钢厂1×180 m2烧结环冷机烟气余热回收利用项目,总结归纳了烧结余热利用技术的利用情况、应用现状及其影响因素,并在实际应用项目中详细阐述了烧结余热利用技术的具体工艺流程、设备运行和密封改造等方面的内容。同时,开创性地将烧结机尾烟气余热纳入余热回收范围,此举进一步降低了烧结生产成本,希望为烧结环冷机余热回收的工艺流程设计及其运行提供指导和参考。

关键词: 烧结环冷机;余热回收;密封改造;节能

0 引言

中国2016 年度的粗钢产量为8.08×1012 t,占世界总产量约50%,是世界第一钢铁生产大国,消费量也名列世界之首。钢铁行业对国家经济增长起着至关重要的作用,是中国的支柱产业之一。众所周知,钢铁行业也是耗能大户,对资源的依赖度较高。随着中国经济的快速增长,资源能源消费的供求矛盾日益突出,而钢铁生产所需要的能源消耗约占中国生产总能耗的15%[1],因此,如何减少钢铁行业的能耗是十分迫切的任务之一。

在整个钢铁生产流程中,烧结工序的能耗是比较大的,约占整个钢铁流程总能耗的12%左右,仅次于炼铁工序,位居流程第二。烧结工序作为炼铁前的重要工序,烧结机烟气和环冷机排放的烟气中含有大量的能源,拥有近50%的热能[1- 2]。据统计,目前,中国烧结工序的废气余热回收利用率为20%~30%,中国烧结工序的能源利用率与国际先进水平还有较大的差距,每吨烧结矿的平均能耗要≥20 kg 标准煤,节能潜力很大[3]。因此,节能减排已定为钢铁工业发展的重要目标之一。

1 烧结余热利用技术

1.1 烧结余热利用概况

多年来,国内外技术人员对烧结工序可利用余热的回收进行了较多的研究,普遍认为烧结工艺可利用的余热主要包含两大部分:a) 烧结矿的显热占烧结过程总带入热量的40%多,环冷机烟气温度在100 ℃~420 ℃之间变化[4],高温段的烟气温度普遍比较高,各单位操作水平不同,烟气温度也有所不同,但均可达到350 ℃~420 ℃;b) 烟气显热占烧结过程总带入热量约20%以上,随着物理反应和化学反应的进行,烧结末端烟气温度明显上升,在机尾末端的烟气温度最高,可达400 ℃以上,综合机尾几个风箱高温段排出的废气温度平均值也达300 ℃~380 ℃[2, 5]。

本文将重点对烧结机尾余热部分和环冷机烟气显热利用部分如何利用进行探讨。通过工程的具体实际应用,为后续烧结机尾、环冷机余热回收的设计、运行提供指导。

1.2 烧结余热利用技术应用现状

a) 热风烧结是另一种余热利用和节能的有效方式。根据工艺需要,许多烧结厂将部分烧结烟气供给到烧结点火器和保温炉作为助燃空气,也有的被用于预热混和料[2, 6];b) 德国蒂森钢铁公司施韦尔根厂将烧结机的卸矿处和冷却机烟气收集罩装上三级循环冷却器,出口与电除尘相连,还与烟气脱硫装置相连。该系统每吨烧结矿可回收的总热量为40 GJ,相当于一台烧结机输入总热量的6%左右[7];c) 对有热水需求的客户,也可以将烧结生产过程中产生的烟气加热水产出热水或者低压蒸汽,为企业生活用;d) 目前,更多的是利用烧结烟气余热产生温度较高的蒸汽来推动汽轮发电机组做功发电。市场上有较多的饱和蒸汽汽轮机组和低过热度汽轮机组,它们已经很成熟了,就是将烟气余热转换成电能,这也是余热利用较常见的一种。

1.3 影响烧结余热的几个因素

1.3.1 工况波动

烧结余热热源主要为烟气余热,由于烧结运行不稳定,其烟气也具有烟气温度波动大等特点。据实际运行中的监测,余热回收段温度一般在300 ℃~450 ℃之间,最低时只有260 ℃左右[2]。另外,如何有效地提高系统的热回收效率,尽可能多地提高吨矿产汽量也是所有余热回收工作人员关心的问题。

1.3.2 机尾烟气余热

烧结机尾几个风箱温度比较高,达到300 ℃以上。目前,这部分余热的利用不合理,一般方案未回收此部分余热,也有的方案对此部分余热进行了回收,不过取热方式和取热量不合理,导致落尘管大烟道烟气温度过低,发生露点腐蚀。如何适度取热,保证换热方式的合理性,是这部分余热回收的关键。

1.3.3 漏风

环冷机烟气系统为全密闭式循环系统,所以,系统的密闭性是非常重要的。密闭性好的余热回收系统,循环风机可以降低负荷运行,节省电费;密闭性不好的余热回收系统,比如环冷机台车与下风箱、环冷机台车与烟气收集罩等处均会出现较大的漏风量,这样不仅会增大循环风机的运行负荷,还会在收集罩处产生较大负压,吸入大量冷风,降低高温烟气温度,减弱烟气余热回收效果。同时,烟气外溢还会导致灰尘过大,造成环境污染,甚至影响相关岗位工人的正常操作及其身体健康[2]。

1.3.4 灰尘磨损

为了提高余热利用率,烧结余热回收系统一般会设计成全密闭式的烟气循环,热烟气透过热料层把烧结矿料冷却下来,同时,热烟气变为高温烟气。高温烟气具有利用价值,经环冷机上方的烟气收集罩和管道导入余热锅炉换热。为了增强换热效果,整个过程烟气必须在一定速度范围内冲刷锅炉受热面,烟气中夹带的灰尘和颗粒等会对锅炉受热面产生一定的冲击,经过余热锅炉后进入循环风机,再由循环风机送入环冷机下风箱。因此,余热锅炉系统运行一段时间后,要检查锅炉管束和风机叶轮、机壳等部位,因为这些位置都会有不同程度的磨损。

2 本工程实际技术应用

2.1 工艺流程

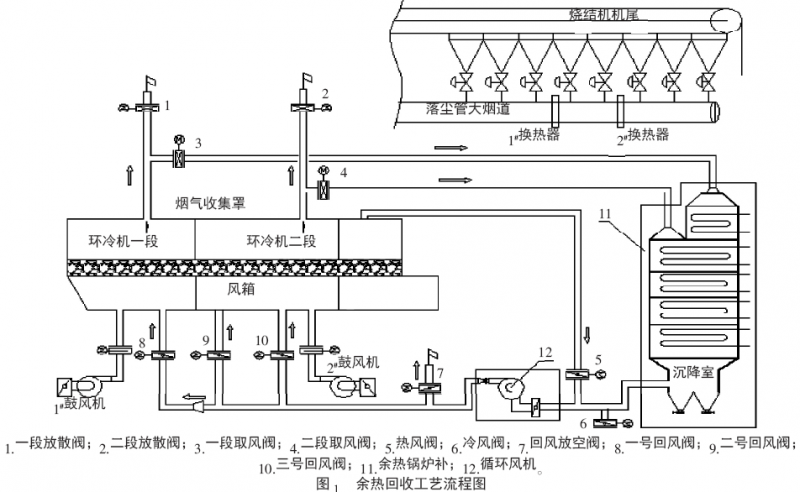

为了更好地回收烧结余热,本工程首先对环冷机烟气收集罩进行了密封和保温改造,以期为提高烟气温度打好基础。然后,根据烧结矿料的冷却过程,将烟气收集罩分为两段,即一段(高温段) 收集罩和二段(低温段) 收集罩;同时,对环冷机原有烟囱进行密封处理,保留原有的一、二段烟囱,在原一、二段烟囱上各接出一路烟风管道,这样每段烟囱既可以实现放空功能,又可以实现余热回收功能。之后由循环风机将利用过的低温烟气送回环冷机下风箱,组成烟气密闭式循环,新增的循环风机在一定程度上可以替代原有的环冷鼓风机,降低了电耗。工艺流程如图1 所示。

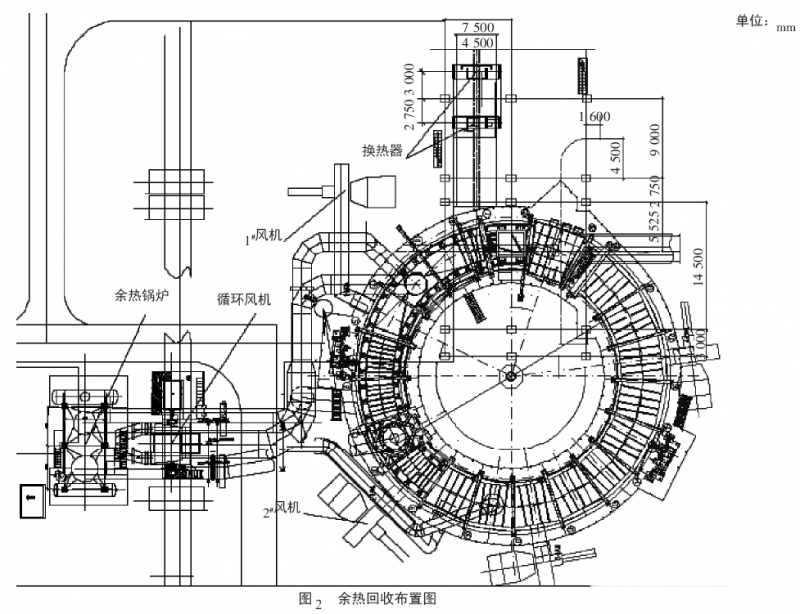

2.2 烧结余热锅炉

本工程采用余热锅炉外置+内置相结合的方式进行余热回收,如图2 所示。环冷机余热锅炉采用外置的方式,将原有环冷机收集罩通过取风管送至余热锅炉进风口,在锅炉内进行换热,经余热锅炉换热后的高温烟气温度降低变为冷烟气,通过循环风机再回到环冷机下风箱内,冷却环冷机的矿料,冷烟气与高温矿料换热又会成为高温烟气进入锅炉,如此循环,形成烟气密闭循环。烧结机尾锅炉分为1#、2# 换热器,分别内置在落尘管大烟道上,这样布置可以减少烟气漏风,提高烟气余热利用率。1#、2# 换热器作为整体余热锅炉系统的2 个换热模块。

余热锅炉采用双压密闭循环(立式双进气),将机尾余热换热器与烧结余热锅炉的汽水系统合并,公用一套汽水系统,这样可以简化系统,同时回收了机尾余热。环冷机余热锅炉运用模块化设计原则,分为5个换热模块,其中,1#、2# 换热器只作为蒸发器,产生的蒸汽汇入环冷机余热系统汽包,回收了落尘管中烟气余热,又不会将烟气温度降得过低。由于机尾烟气和烧结高温烟气中均有不同含量的灰尘颗粒,在1#、2#换热器及环冷余热锅炉下部均设置简易灰斗和卸灰阀。

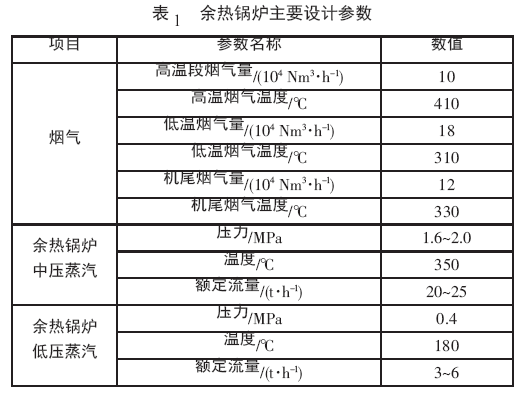

经过一段时间后,要及时卸灰,以确保锅炉(换热器)能正常换热。余热锅炉主要参数如表1 所示。

烟气与水的换热过程是:取自收集罩一段的高温烟气经过高参数过热器,此时将饱和蒸汽加热为过热蒸汽,过热蒸汽送出锅炉。当烟气温度有所降低,与取自收集罩二段的烟气汇合后,依次进入余热锅炉后部的各个换热单元(高参数蒸发器、省煤器等)。同时,在机尾烟道上设置两台换热器,产生的蒸汽回到环冷锅炉中压汽包中,中压汽包汽水循环产生参数为1.6 MPa、20 t/h~25 t/h 的饱和蒸汽,然后进入中压过热器过热到350 ℃。为了降低排烟温度,设置了低压蒸汽系统,低压汽包一般兼做除氧器,产生低压蒸汽参数约为0.4 MPa 的饱和蒸汽,本工程蒸汽量为3 t/h~6 t/h,这两种参数的蒸汽均送至不同用户使用。上述烟气余热采用分级回收和梯级利用技术,产生两种压力等级的蒸汽,最大限度地实现了烧结环冷机烟气余热和机尾烟气余热的高效回收。

2.3 小结

本系统为180 m2 烧结机余热回收系统,已经投产。增加余热回收系统与未设余热回收系统相比,一段收集罩取风温度从改造前360 ℃左右提高到400 ℃以上;二段收集罩取风温度从改造前300 ℃左右提高到320℃以上,最重要的是热烟气温度较为稳定,这是锅炉产汽的基础。余热锅炉进口烟气温度的提高基本达到了余热锅炉的设计条件,既回收了环冷机的烟气余热,也回收了烧结机尾烟气余热,同时,大烟道未出现露点腐蚀现象,最大程度地回收了烧结余热。本系统为钢研新冶工程设计有限公司(以下简称“新冶公司”)最新研发的热能利用技术,与其他余热回收公司设计的系统相比,增加了机尾余热回收部分。这部分热能由于种种原因一直未被有效利用,此部分热量回收后可增加热能利用20%左右。经过近一年时间的运行实践,蒸汽产量确有明显增加,有力证明了烧结机尾余热的利用价值。

本工程顺利投产验证了环冷机烟气余热与机尾烟气余热同时回收的可行性,同时,也为烧结系统降低了风机电耗、能耗,减少了二次扬尘,对周围环境的改善起了很大的作用。

3 结语

该工程应用了多项新冶公司的专利技术和产品,不仅继承了传统烧结余热回收系统的优点,还开创性地将烧结机尾烟气余热纳入余热回收范围。此举降低了烧结生产成本,同时,也为国内同类企业提供了可参考的实例。工程1×180 m2 烧结+环冷机总的余热利用产汽量为:吨矿回收中压过热蒸汽79.3 kg,低压饱和蒸汽12.3 kg。这个数值为实际生产数据,已经达到国内领先水平。

近年来,新冶公司的余热回收技术在烧结余热回收方面取得了较好的应用。随着公司余热技术应用经验的积累,烧结余热利用技术会进一步提高,余热潜能将被进一步挖掘,这需要成千上百余热回收工作者坚持不懈的努力。2017 年以来,全国各地对PM2.5 的排放控制越来越严格,企业的节能减排意识也在逐步提高,这就对余热回收技术的应用提出了更高的要求。新冶公司致力于开发节能环保型的余热回收新技术,为现代化的绿色工厂建设提供技术基础。

参考文献:

[1] 徐树伟,彭益成,刘志斌,等.钢铁企业烧结余热发电技术发展探讨[J].工业锅炉,2010(5):45-50.

[2] 魏星,张风坡,胡建红,等.360 m2 烧结环冷机烟气循环利用工艺探究[J].冶金能源,2016,35(5):43-46.

[3] 蔡九菊,王建军,陈春霞,等.钢铁企业余热资源的回收与利用[J].钢铁,2007,42(6):1-7.

[4] 闫为群,栾颖.烧结余热回收利用途径探索[J].河南冶金,2007,15(3):23-24.

[5] 刘美丽.235 m2 环冷机废气余热锅炉的研发[J].工业锅炉,2013(6):24-26.

[6] 徐国群.烧结余热回收利用现状与发展[J]. 世界钢铁,2009,9(5):27-31.

[7] 杨兴聪,李建军.国外烧结余热回收利用现状[J]. 烧结球团,1996(5):39-40.