张欣利,张文懋,乔通,张世雄,赵定国

( 华北理工大学冶金与能源学院,河北唐山063210)

摘要: 高压底吹条件下钢液流动运动行为复杂,采用数值模拟分析了压力、底吹流量、底吹位置及钢液面高度对熔池内钢液流动的影响。模拟结果表明: 高压条件下,随着压力的增加,熔池内的速度分布均匀,梯度减小程度小。钢液的平均速度随底吹流量的增加而增加。随底吹喷孔位置向熔池壁靠近,主循环回路变长。随着熔池液面高度的上升,气液两相区的径向范围变广,速度梯度减小,熔池内死区比例降低; 达到一定高度后,氮气到达熔池液面时速度变小。研究高压底吹条件下钢液的流动行为,对钢包内钢液底吹精炼具有指导意义。

关键词: 高压底吹氮气; 钢液流动; 数值模拟

0 引言

常压下钢包底吹气体的数值模拟和物理模拟已有大量的研究,但对高压条件下钢包内流场的数理模拟较少,高压底吹气体对钢液流场、湍动能等的影响规律还未见定论。

炼钢过程中,喷吹气体搅拌钢液可以均匀成分和温度,加快传质。因此,冶金专家学者对中间包内的流场[1 - 3]、RH 真空精炼过程的流场[4 - 6]、结晶器内的流场[7 - 9]等进行了大量的研究。对钢液流场的研究一般是处于常压和真空状态下的,对高压条件下的流场的研究较少。研究高压条件下流场的变化对高压冶金的发展具有指导意义。

1 研究方案设计

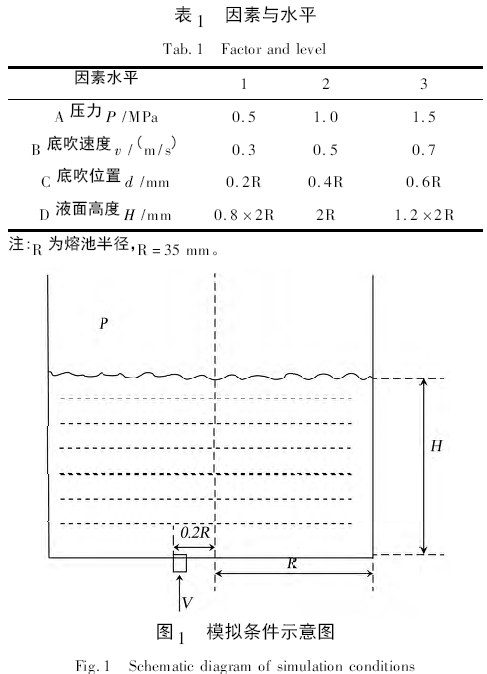

采用Fluent 数值模拟软件对高压底吹氮气时钢液的流场进行模拟,设计选用L9( 34 ) 的正交表进行流场模拟实验,正交实验的因素与水平如表1 所示,模拟条件如图1 所示。

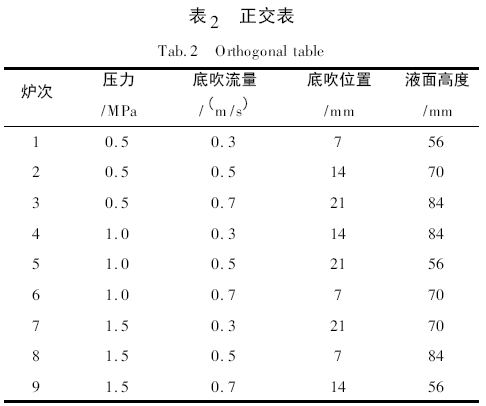

按照设计方案进行正交实验,高压底吹氮气钢液流场影响因素的正交实验设计如表2 所示。

2 模型的建立

对熔池内高压底吹氮流场的数学模拟有以下假设: 高压底吹氮过程中,驱使钢液循环流动的主动力为气泡浮力; 流体设定为不可压缩的粘性流体,钢液密度为常数; 流动为定常流动; 熔池壁面、底面光滑,顶部液面为光滑的自由面; 气泡是大小均匀,具有同一直径的球体; 运动过程中不发生化学反应; 忽略温度对钢液流场的影响。

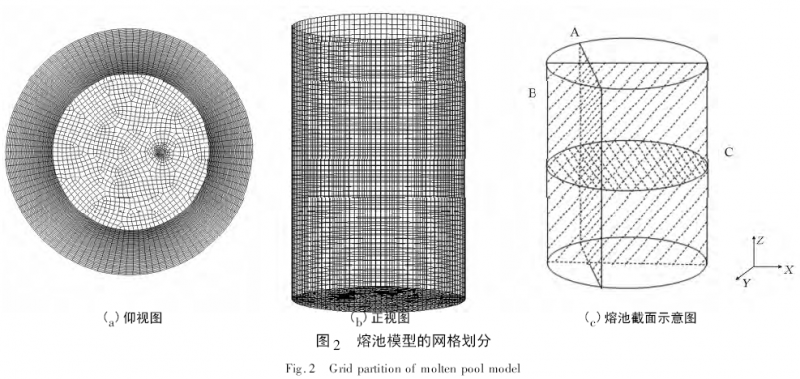

用Gambit 建立熔池模型,划分网格,如图2( a) 、2( b) 所示,该偏心底吹模型共67 465 个网格,将Gambit 划分的网格导入Fluent 中,按正交实验设计进行运算。底吹喷嘴位于X 轴距熔池中心a mm处,钢液面距离熔池底部b mm。取熔池的3 个主要截面进行分析,分别为x = a 的A 截面,y = 0 的B截面,z = b 的C 截面,如图2( c) 所示。

3 高压底吹钢液流场模拟结果与分析

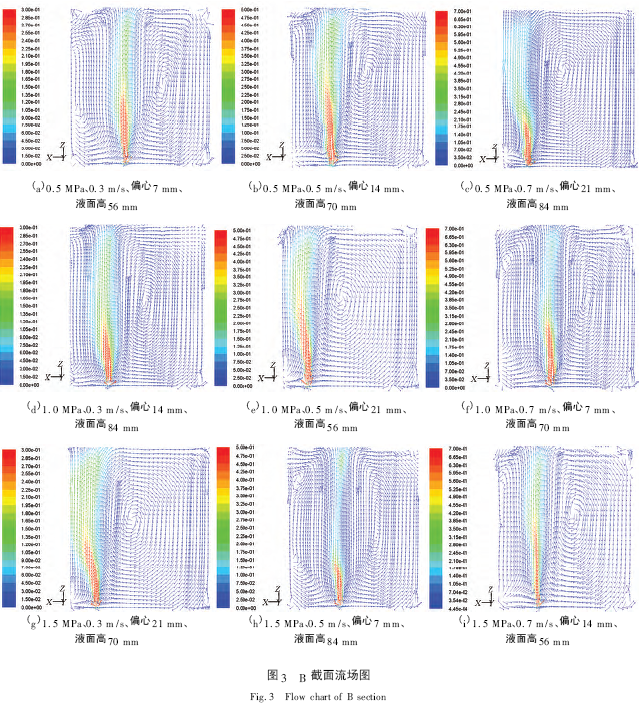

按表2 方案进行正交模拟实验,得到高压底吹条件下B 截面速度矢量图,如图3 所示。

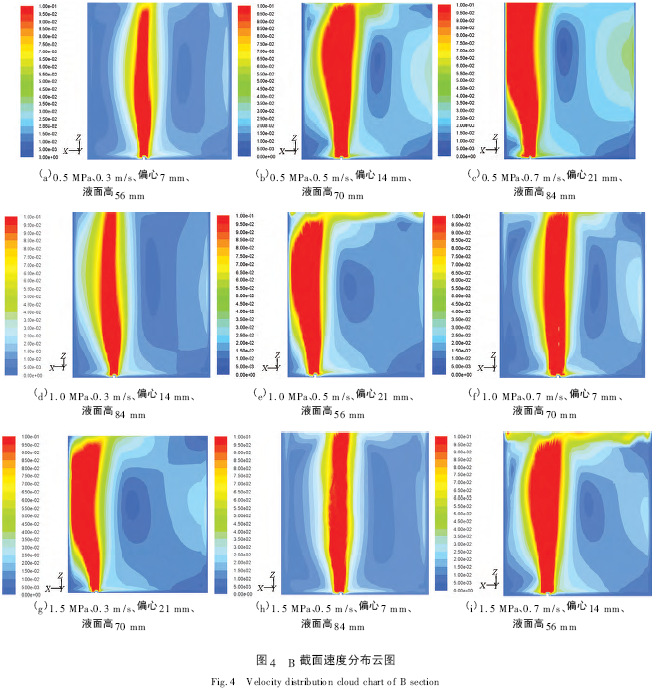

由图3 可知,高压底吹条件下熔池底吹氮气时,氮气自熔池底喷嘴进入熔池内,带动熔池内钢液向上流动形成上升流股。当气液两相区到达熔池液面时,气液分离,氮气进入熔池上部的高压氮气氛,钢液在惯性力和重力的共同作用下,形成流向熔池壁的表面流。钢液形成的表面流到达熔池壁后,在高压作用和熔池壁的阻挡下转而沿侧壁向熔池底部流动。在气液两相区的卷吸作用下,再次流入气液两相区,形成循环流。此流场形成的主要驱动力是惯性力和气泡浮力,在其驱使下气液两相区的中心速度最大,速度由中心沿径向方向逐渐减小,循环流中心速度接近为零。高压底吹条件下的B 截面速度分布云图,如图4 所示。

由图4 可知,随着底吹速度的增加,气液两相区的上升速度增加,增强了对气液两相区附近钢液的卷吸能力,气液两相区附近同一位置的钢液向上流动的速度增加,使得气液两相区在同一高度的横截面积增加,带动周围钢液上升的范围增加,熔池顶部及底部的钢液速度也明显增大,使得熔池内部整体的速度随之增加,速度分布更均匀,速度梯度减小,有利于氮气对钢液的搅拌和混匀效果,减小死区。同时,瞬时吹入熔池内的氮气泡数量随底吹速度的增加而增加,氮气泡与熔池内钢液的总接触面积增加,有利于熔池内氮气向钢液中传质的效果。

对比图3( c) 和图4( c) 可知,当底吹喷孔位置位于偏心21 mm 时,上升流股很快与熔池壁发生接触,使得大型气液两相区的横截面积减小,靠近熔池壁一侧的小循环流消失。结合图3( a) 、3( b) 、3( c)和图4( a) 、4( b) 、4( c) 可知,随着底吹喷孔位置向熔池壁的偏移,流场中气液两相区远离熔池壁一侧主循环流的回路变长,速度分布均匀,速度梯度减小。由此表明,底吹喷孔位置的偏移,使得小循环流消失,主循环回路变长,有利于氮气对钢液的传质和混匀效果,减小了钢液死区比例。

4 结论

(1) 高压条件下,钢液的平均速度随底吹流量的增加而增加。高压条件下,随底吹喷孔位置向熔池壁靠近,使得小循环流消失,主循环回路变长,有利于钢液的混匀和传质; 过于偏心底吹,气液两相区与熔池壁的碰撞,造成能量损失和熔池壁材料的损耗。

(2) 高压条件下,随着熔池液面高度的上升,气液两相区的径向范围变广,速度梯度减小,熔池内死区比例降低。达到一定高度后,氮气到达熔池液面时速度变小,动能变少。

参考文献

[1]张美杰,汪厚植,顾华志,等. 气幕挡墙对中间包内钢液流场影响的数值模拟[J]. 钢铁研究学报,2006,18( 6) : 17 ~ 21.

[2] 韩建刚. 宣钢十二流中间包流场水模实验研究[J]. 河北冶金,2016,( 1) : 19 ~ 23.

[3] 张美杰,黄奥,汪厚植,等. 底吹中间包的流场及夹杂物运动轨迹的数值模拟研究[C]/ / 2005 中国钢铁年会. 2005.

[4] 孙亮,艾立群,赵俊花,等. RH 精炼过程钢液流动行为与循环流量数值模拟[J]. 钢铁钒钛,2009,30( 2) : 28 ~ 32.

[5]Miki Y,Shimada Y,Thomas B G,et al. Model of Inclusion Removal during RH Degassing of Steel[J]. Iron & Steelmaker,1997.

[6] 张琳,孙彦辉,朱进锋,等. RH 精炼过程钢液流动数值模拟和应用[J]. 北京科技大学学报,2009,31( 7) : 821 ~ 825.

[7]郑丽艳,耿赛晓. 连铸坯结晶器内钢液流动数学模拟研究[J]. 河北冶金,2014,( 6) : 1 ~ 6.

[8] 窦冠琪,王宝峰,李建超,等. 宽厚板坯连铸结晶器内的钢液流场的数值模拟[J]. 连铸,2013,1( 1) : 27 ~ 32.

[9] 陈永,张长利,沈厚发,等. 连铸结晶器电磁搅拌磁场及钢液流场模拟[J]. 钢铁研究学报,2008,20( 7) : 11 ~ 14.