卢 勤

( 新余钢铁集团有限公司,江西 新余 338001)

摘要:对新钢 10 号高炉自 2014 年取消中心加焦技术以来,首次进行6 m干湿焦转换生产技术进步进行总结。通过采取“开中心、兼顾边缘”的煤气流分布控制,实行活跃炉缸,进行上、下部调剂,提高原燃料筛分效率,加强炉前操作管理等一系列措施,高炉炉况实现了稳顺过渡,取得了良好的经济技术指标。

关键词:水熄焦; 焦炭强度; 炉况

0 前言

新钢第一炼铁厂有9 号、10 号高炉( 2 500 m3 ) 2 座。10 号高炉于2009 年11 月8 日开炉投产,采用串罐无料钟炉顶和陶瓷杯炉底炉缸结构,炉体采用联合软水密闭循环冷却及薄壁炉衬,配备明特法 +备用干渣坑渣处理工艺。2014 年5 月,在入炉品位不断下降的情况下,通过加强原燃料质量管理,不断优化操作制度,逐步取消了中心加焦冶炼,各项经济技术指标明显改善,部分关键指标迈入了同行先进水平。2015 年 10 号高炉入炉品位为56.15%,燃料比取得了496 kg/t 的好成绩。

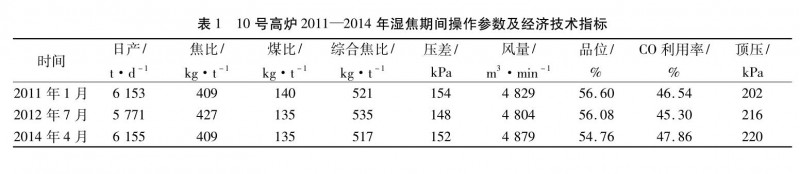

新钢焦化厂 3 号干熄塔用于处理 5 号、6 号 6 m焦炉生产的焦炭,每年必须进行为期约 28 天的检修,检修期间由于将干熄焦工艺改为湿熄焦工艺,焦炭质量会出现劣化,导致高炉操作和指标受到影响( 见表1) 。2016 年6 月,焦化厂干熄塔进行为期1 个月的计划检修,这是自2014 年取消中心加焦技术以来,首次进行6 m 焦炉干湿焦转换生产,第一炼铁厂格外重视,召开专题论证会后,在煤气流分布控制上采取了“开中心、兼顾边缘”的措施,使炉缸工作活跃,同时积极进行上、下部调剂,提高原燃料筛分效率,加强炉前操作管理,使高炉炉况在这一个月内实现了稳顺过渡,并取得了良好的经济技术指标。

1 焦炭质量劣化情况

新钢 2 500 m 3 高炉正常生产情况下,用焦结构为 6 m 焦炉生产的干焦 60% +4. 3 m 焦炉生产的干焦 30% + 外购一级冶金焦 10%。这种用料结构在焦炭品质稳定的前提下能够满足高炉生产需要,但是在焦化厂干熄塔检修期间,由于 6 m 焦炉干焦生产全部转换为湿熄工艺,导致焦炭质量大幅下滑,对高炉炉况的稳定顺行及降耗产生了不利影响。

1. 1 冷热强度变差

焦炭冷热强度指标影响高炉料柱的透气性和透液性以及煤气流的分布。湿法熄焦时,喷水后红焦急剧冷却,内部产生很大的热应力,造成焦炭产生网状裂纹多且易碎成小块。干法熄焦时,红焦经缓慢冷却而降低了其内部的热应力,网状裂纹少,气孔率低; 在干法熄焦过程中,焦炭从上往下流动,增加了焦炭之间的相互磨擦和碰撞次数,使焦炭的机械稳定性改善,块度的均匀性提高; 在干熄炉预存段内,保温作用会促使生焦残留挥发分析出,促进焦炭成熟度进一步提高。

新钢湿熄焦与干熄焦的主要经济技术指标见表 2。

1. 2 水分波动大

焦炭水分过高会造成炉顶温度下降,水分大幅波动会造成实际入炉焦炭负荷变化,从而引起高炉热制度波动,继而影响炉况稳定,使高炉焦比升高。2016 年6 月,由于干熄焦系统检修,焦炭含水量平均值由0.90%上升到7.28%,加大了高炉炉温调剂的难度; 同时,入炉焦炭粉末较多,不利于筛除,会影响高炉料柱透气性。

2 湿熄焦对高炉生产的影响

2. 1 对热制度的影响

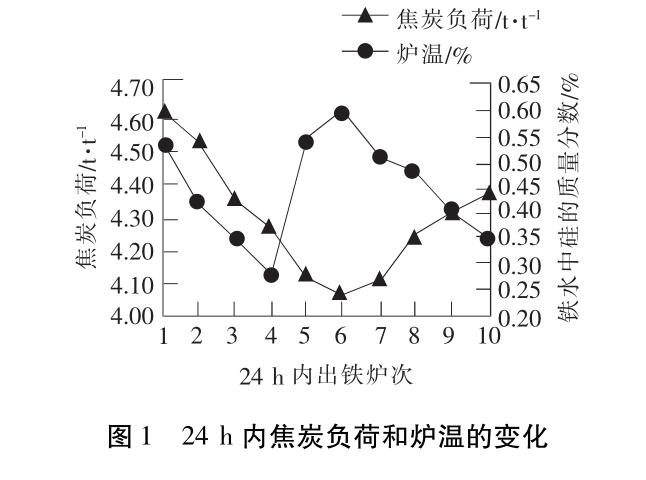

湿法熄焦时,打水时间一般为 105 ~110 s,焦炭负荷由正常时的 4. 72 t/t 下降到 4. 06 t/t。由于焦炭水分大幅度波动,因此很难找到基准焦炭负荷,导致高炉炉温波动较大,铁水中硅的质量分数标准偏差由 0. 053 上 升 至 0. 064,平均硅质量分数由0. 39%上升至 0. 44%,且高炉温现象较多。使用湿焦期间24 h内高炉焦炭负荷及炉温变化见图 1。

2. 2 对炉况的影响

1) 湿焦水分较高,含粉率较高,入炉粉末增加后,高炉炉内上部透气性会恶化。

2) 湿熄焦热强度下降 3% ~4%,下部料柱骨架作用减弱,导致风压上升 5 ~10 kPa 且波动较大,风量萎缩100 m3 /min,中心气流减弱,边缘局部气流不稳,伴随管道行程。

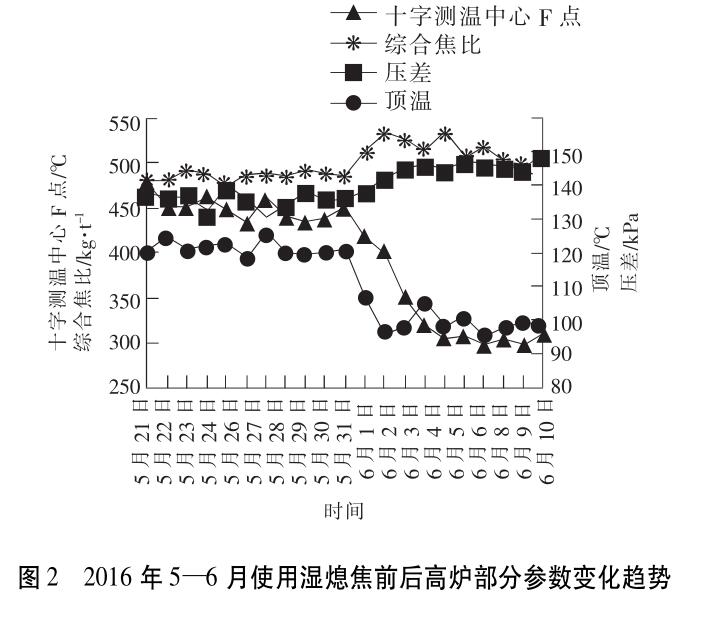

3) 炉顶温度下降 50 ~60 ℃,煤气处理系统 TRT入口温度不超过70 ℃,迫使 TRT 停止余压发电而转高压阀组。为避免动力能源长期浪费,采取频繁调节富氧量、控制冶强和减缓料速的措施来提高炉顶温度,但是这样扰乱了生产节奏,更不利于气流稳定。2016 年 5—6 月使用湿熄焦前后高炉部分参数变化趋势见图 2。

2. 3 对炉前工作的影响

10 号高炉在使用 6 m 焦炉生产的湿焦初期,炉缸粉焦增加,中心气流明显减弱,炉温偏高,压差明显上升,铁水黏稠且流动性变差,炉前出铁卡焦频繁,铁口来风早,出铁不畅,炉内下料受阻,导致炉温升高且形成恶性循环。

3 措施

3. 1 上料系统的管理

3. 1. 1 优化供料顺序

焦炭在从焦化厂向第一炼铁厂输送的过程中,首先由焦1 ~焦4 皮带输送,然后落入溜筛,再经过“∧”形梯滑入筛焦楼 6 个仓。这种输送方式造成大颗粒的好焦炭易分布在筛焦楼两边的 1 号仓和 6 号仓,而小颗粒焦炭或焦粉易落入筛焦楼“∧”形梯下方的 3号仓和4 号仓。为此,在输送焦炭时,将筛焦楼的 1号仓或6 号仓的大颗粒焦炭送往高炉槽下的 2 号仓,使之位于皮带的尾部并布于高炉中心,达到以粒度来弥补焦炭劣化的目的。同时,做好焦炭的供、用平衡,实现“半仓化”管理,减少焦炭二次摔打。

3. 1. 2 优化槽下筛焦程序

10 号高炉槽下共有 6 个焦炭仓,称量斗放空后立即启动振动筛,这会造成短时间内有 3 个仓先后启动振动筛。由于焦丁筛单位时间内处理量大,焦层厚,因此筛分效果很差。为此,将筛焦程序改为只允许 2 个仓先后延时启动振动筛,这样就降低了焦丁筛的处理量,提高了过筛效果。

根据焦丁平均用量来调整焦丁称料斗扇形闸门开度及开启时间,使焦丁均匀地洒在块矿和球团矿里并分布在中间环带,以改善高炉软融带的透气性并减少高炉下部参加间接还原的焦炭量,从而改善料柱透气性。

3. 1. 3 提高焦炭筛分效率

在保证上料能力的前提下,通过调整矿仓、焦仓闸门开度及给料机偏心块位置来减小槽下烧结矿和焦炭的给料量,使烧结矿筛分量由 150 ~ 180 t/h 调整为 107 t/h,焦炭筛分量由 120 ~150 t/h 调整为81t/h; 同时,将 22 号仓焦炭棒条筛的间隙由 20 mm 更换为 25 mm,以提高中心焦粒级。采取以上措施后,入炉粉末明显减少,有利于疏导中心气流。

3. 1. 4 加强清筛工作管理

要求每班清筛不少于 4 次,确保焦炭、焦丁筛干净无堵。

3. 2 操作参数选择

3. 2. 1 送风制度的选择

干湿焦生产转换初期,未对富氧量( 13 000 m3 /h) 和鼓风量( 4 850 m3 /min) 作调整,焦炭质量变差后炉缸粉焦增加,冶炼强度与原燃料品质不匹配,而相对过大的风速和鼓风动能易形成顺时针的涡流,导致高炉下部压差上升,中心气流反而下降,煤气利用率由49. 9%下降到 47. 5%。后来,逐步将富氧量减至11 000 m3 /h,风量调整为 4 800 m3 /min,维持鼓风动能13 500 ~140 00 kg·m/s。送风制度调整后炉顶温度维持了相对稳定,煤气利用率回升到49. 5%。

3. 2. 2 炉顶压力的选择

实际生产中,为保证炉缸一定的活性,防止死料柱过于肥大,必须要保证一定的风口回旋区长度。一定炉缸直径的高炉,决定了其所需的一定范围的回旋区深度,也就是说一定回旋区长度,是促进气流均匀分布和传质传热的需要,是确保高炉炉况稳定顺行的需要。提高顶压,有利于促进煤气流合理分布,减少炉况波动;降低顶压,有利于延长回旋区长度,发展中心主导气流。

干熄焦检修期间,10 号高炉顶压由235 kPa降低至230 kPa,边缘气流仍然不稳定,渣皮脱落频繁,后来将顶压逐步降至218 kPa,中心气流明显改善,火炬如柱且呈“杯状”,煤气利用率逐步升高。

3. 2. 3 装料制度的选择

焦炭质量劣化后,高温区焦炭粒度小且含粉多,中心死焦堆渗透性变差,料柱透气性变差。在装料制度上,10 号高炉始终坚持“开中心、兼顾边缘”的煤气流分布控制理念,保持“煤气流两条通路”的操作思路。在使用湿熄焦期间,保持 10 号高炉的布料矩阵

不变,通过调整炉顶下料闸开启速度、适当延长布焦时间、增加中心及边缘焦炭量来调整各档位,达到了均衡两股煤气流目的。

3. 3 加强日常操作管理

3. 3. 1 煤比的选择

长期生产实践表明,新钢 10 号高炉在使用 6 m焦炉生产的干焦时,煤比控制在 145 ~ 150 kg/t,理论燃烧温度为2 250 ~2 280 ℃,炉内透气性良好,压差在 135 ~ 140 kPa,渣铁物理热充沛,流动行良好。如果煤比超过 150 kg/t,透气性指数会变差,压差将上升,两股气流就会失衡。为此,在 10 号高炉使用6 m焦炉生产的湿焦初期,果断采取了降低煤比的措施,将煤比控制在 130 ~ 140 kg/t,不仅有效改善了炉内透气性,减少了未燃煤粉,维持了炉况的稳定,还调宽了煤比的调剂范围。

3. 3. 2 炉温、碱度的控制

炉缸活跃是高炉操作的重要控制内容,是高炉生产稳定、高效、低耗、长寿的基础。使用湿熄焦后,炉缸死焦柱的空隙变小、透气性变差,而渣铁物理热低、渣铁黏稠将使炉芯温度降低,这样极易形成炉缸中心堆积。为此,10 号高炉在大量使用6 m焦炉生产的湿焦期间,将铁水物理热比正常生产时提高 10 ~ 20 ℃,控制铁水温度在1 500 ~ 1 520 ℃,铁水中硅的质量分数控制在0. 40% ~0. 50%,炉渣碱度控制在 1. 18 ~1. 22,从而确保了炉渣的物理热,使炉渣保持了良好的流动性,维持了足够的炉缸中心温度,活化了炉缸工作。

3. 3. 3 炉内、炉外操作要求

1) 炉内操作。稳定炉温是重中之重,正常炉况下用煤量来调剂炉温,调节幅度为 1 ~3 t/h,以尽量避免炉温波动给炉况带来影响。

2) 炉前操作。炉前加强开口、堵口操作,即几乎要做到不间断甚至重叠出铁,本炉次堵口后立即开另一铁口,或开口超过30 min未来渣立即组织开另一铁口; 统一四班打泥量,保证适宜的铁口深度,根据炉温状况、炉前出铁卡焦现象,调整合适的钻头,维持合理的铁口深度,保证出铁速度大于生成速度,出铁时间控制在 100 ~120 min较为宜。

4 效果

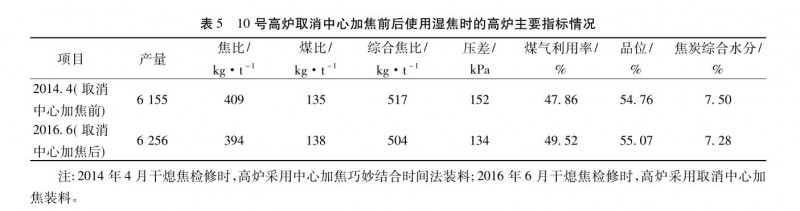

10 号高炉于2014 年成功实现取消中心加焦后,煤气利用率提高,消耗明显降低,但对原燃料条件提出了更高的要求,而10 号高炉使用湿焦生产后,焦炭质量明显劣化,通过精细化管理槽下筛分系统,减少了入炉粉末,炉内结合上下部调剂,均衡两股气流,维持了炉缸工作活跃,取得了良好的效果。10 号高炉取消中心加焦前后使用湿焦时的高炉主要指标见表5。

5 结语

1) 在原燃料品质变差时,应立足岗位,眼睛向内,功夫下在自身上,做足细节管理,提高原燃料的过筛效果,改善料柱的透气性。

2) 上下部调剂的原则: 下部吹透中心,确保初始煤气流分布合理; 上部适当疏松边缘气流,确保下料顺畅,维持合理压差,“压”和“疏”都有度,达到适宜参数值为佳,做到“开中心、兼顾边缘”的煤气分布控制。

3) 稳定热制度,控制适宜炉渣碱度,提高铁水物理热操作,改善渣铁流动性,以活跃炉缸为根本是应对焦炭质量劣化的重要操作切入点。