严晓东

(福建三钢闽光股份有限公司,福建 三明 365000 )

摘 要:针对三钢 5 号高炉炉役末期炉缸水温差和炉壳温度达到了安全冶炼警戒值。 通过加强炉缸状态监控,并增加炉缸局部区域冷却强度、堵风口、使用钛矿等一系列相关护炉技术措施,有效控制了炉壳温度和炉缸环碳温度的上升趋势,高炉生产实现了安全长寿、稳定低耗。

关键词:高炉护炉 炉缸 实践

1 引言

三钢 5 号高炉有效容积 1050m3 ,设有 2 个铁口,20 个风口,设计一代炉龄寿命 10 年以上。在设计中采用了一系列先进的新技术、新设备:PW 紧凑型串罐无料钟炉顶,炉缸、炉底使用微孔炭砖、陶瓷杯,大功率短焰燃烧器顶燃式热风炉,干法布袋煤气除尘及 TRT 发电,高炉本体自动测水温差及热流强度,炉顶煤气红外摄像,煤气自动取样,高炉炉顶自动喷雾等。5 号高炉于2007 年 9 月 20 日 11:08 点火投产。至今已生产十年多,炉缸二层和三层区域环炭热电偶温度、冷却壁水温差和炉壳温度超过规定的警戒值,炉缸安全受到严重威胁。

2 第一阶段护炉

2016 年 2 月份开始环碳热电偶温度整体呈上行趋势,炉缸 6995mmTE105C1 处热电偶最高达到 650℃。2 月 17 日中班发现炉缸冷却壁二层1#、2#、3#、4#、5#、38#、39#、40# 和 三 层 2#、3#、4#、5# 水温差明显升高,最高达 2.7℃,严重威胁到炉缸的安全生产。

2.1 加强炉缸局部区域冷却强度

2016 年 2 月 17 日开始将二层 1#、2#、3#、4#、5#、38#、39#、40# 冷却壁和三层 2#、3#、4#、5#冷却壁分别接上高压水。由于环碳温度整体上行,19 日将炉缸冷却水量增加了 300t/h,提高高炉炉缸的整体冷却的强度。24 日二层 1#、2#、3#、4#、5# 冷却壁水温差降至 1.3℃以下,二层 38#、39# 冷却壁水温差降至 1℃以下,20 日三层 2#、3#、4#、5# 冷却壁水温差降至 1.1℃以下。

2.2 堵风口

2016 年 2 月 18 日利用休风机会长期堵死环炭温度高对应的 2# 风口,降低风口下方区域渣铁冲刷。

2.3 加强炉缸状态监控

在二层、三层分别找出炉壳温度相对较高的8 个点进行跟踪测温,其中在西南面的二层、三层分别找出 6 个测温点,东南面 2 个点,并且要求副工长对测温点定时进行测温监控并记录在电脑上。

3 第二阶段护炉

2018 年 3 月初炉缸、炉底多处温度持续上升及炉壳温度较高。炉缸 6995mmTE105E2 处(正西面)热电偶最高达到 477℃,二层 33# 冷却壁(正东面)炉壳温度最高达 84℃,二层 11# 冷却壁(正西面)炉壳温度达 77℃。

3.1 加强炉缸局部区域冷却强度

2018 年 2 月 25 日至 3 月 1 日分别对二层炉壳温度较高点对应的 8#、32#、34#、35# 冷却壁分别接上高压水。以提高炉缸冷却能力,在炭砖热面形成凝结层,以保护陶瓷杯脱落后的炭砖。

3.2 控制合理冶炼强度

随着环碳温度和炉壳温度的升高变化,高炉冶炼强度也相应调整。环碳温度超过警戒值或炉壳温度升到 70℃时,通过控制风量、风压来控制冶炼强度。

3.3 堵风口

2018 年 3 月 2 日高炉休风堵正西面和正东面炉壳温度较高对应的 6# 和 16# 风口,缓解铁水环流对该方向冲刷侵蚀。为防止煤气流分布不均匀影响到炉况顺行,挖开 2# 风口(此位置炉壳温度稳定 50℃左右)。

3.4 调制度,放中心、抑边沿

边沿气流发展,一方面加强了气流对炉缸的冲刷搅动;另一方面,生成的渣铁集聚在炉缸边沿,且中心偏弱后中心死料柱透气透液性减弱,两者叠加的作用造成铁水环流加剧,对炉缸砖衬机械冲刷侵蚀加重。5 号高炉在气流调节上注重“稳定边沿,打开中心;稳定中心,照顾边沿”的指导思想。

3.5 控制合适的生铁含 Si 量

生铁含[Si]一方面影响铁水的流动性,流动性太好,则对炉底炉缸的侵蚀加剧,流动性太差则影响高炉生产,致使炉况波动,从而反过来损坏炉底炉缸;另一方面,炉温还影响钛的还原,炉温高钛矿还原程度大,护炉效果好。目前 5 号高炉护炉期间要求[Si]的范围控制在 0.45%~0.65%之间,确保生铁含[Ti]在 0.08%~0.12%之间。

3.6 使用钛矿护炉

钛矿护炉机理 [1] :钛矿中的 TiO2 在炉内高温还原气氛下,可产生 TiN、TiC 及 Ti (CN)高熔点化合物。纯的 TiC 为 3150℃,TiN 为 2950℃,这些高熔点钛的碳氮化合物在炉缸炉底与铁水及铁水中析出的石墨等凝结在被侵蚀严重的炉缸炉底的砖缝和内衬表面,从而对内衬起到保护作用。3 月 2 日开始配加钛矿护炉冶炼,严格控制铁水中 Ti 成分,[Ti]控制在 0.08%~0.12%,确保护炉效果。

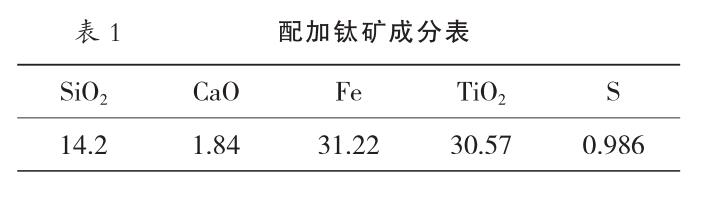

配加钛矿成分见表 1。

3.7 加强铁口维护

加强与炉前的信息沟通,维护好铁口,在不影响炉前开口出铁及渣铁处理作业的前提下,铁口深度按 2800~3000mm 的上限控制。炉前确保渣铁排放及时,护炉阶段炉温较高渣铁粘稠,容易造成炉内压量关系紧张,渣铁未出净的情况下采取零间隔出铁,避免渣铁聚集在炉缸造成炉况不利影响。正常情况下南北两个铁口保持均匀出铁,尽量避免连出及出不净的情况。

3.8 加强炉缸状态监控

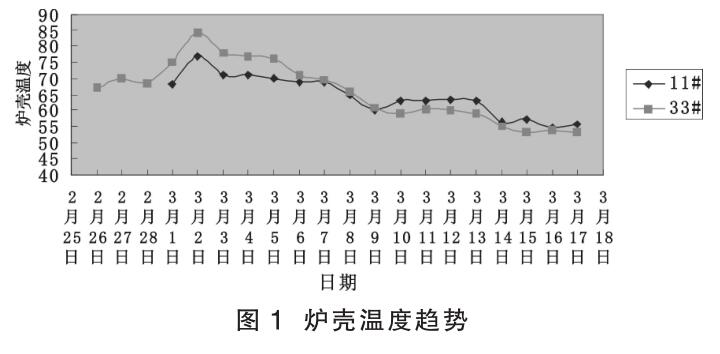

炉缸温度监测是确保炉缸安全的重要手段。进一步加强高炉炉缸侧壁电偶、炉壳测温、水温差监测等手段的控制,以便对炉缸安全运行状态进行掌控。二层炉壳由原来 8 个监测点增加到32 个,三层由原来 8 个监测点增加到 27 个。正常情况下要求相关岗位每四个小时检测记录一次并记录在电脑上,特别电偶和炉壳温度相对高的部位重点监测,发现异常时及时上报处理。在南北炉基方向加装两个摄像监控并在炉壳温度高的点安装 20 个炉壳温度在线实时监控。2018年 3 月份二层炉壳温度较高点 11# 和 33# 变化趋势见图 1。

3.9 建立完善的应急预案体系。

建立炉缸炉底事故的应急预案,各相关岗位人员进行培训学习,举行应急预案演练。护炉期间保证炉基部位要保持干燥,炉基周围拉警戒线禁止外围人员进入现场。在炉缸出现异常时,要及时处理并汇报,确保安全生产 。

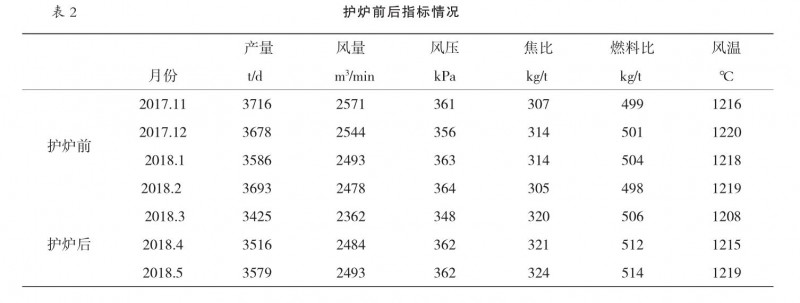

通过以上措施,5 号高炉取得很好护炉效果,不仅确保维持安全生产,而且各项经济技术指标保持较好水平,护炉前后各项指标见表 2。

4 结语

(1)炉缸环碳温度和炉壳温度过高,可适当增加该区域的冷却强度,提高冷却效果,可有效减缓碳砖的侵蚀速度。

(2)可适当控制冶炼强度,以减少铁水环流对炉缸、尤其是铁口区域碳砖的冲刷,减缓碳砖的侵蚀速度。

(3)重视铁口对炉缸寿命的影响,炉前操作上应加强铁口维护,出净渣铁确保铁口深度合格。

(4) 堵环炭温度和炉壳温度高对应的风口,缓解铁水环流对该方向冲刷侵蚀。

(5)钛矿护炉期间硅含量以 0.45%~0.65%为宜,铁水中含钛量控制在 0.08%~0.12%之间,这样既能起到较好的护炉效果,又能维持炉况顺行和方便炉前出净渣铁。