席 军,梁荣利,周宝亮

(内蒙古包钢钢联股份有限公司炼铁厂,内蒙古 包头 014010)

摘 要:文章介绍了包钢 6 # 高炉冷却系统的工艺流程、运行工艺状况,结合高炉冷却壁的使用,阐述了冷却壁破损原因,通过加强冷却系统日常管理,及时调节冷却参数,严格控制冷却壁温度和对冷却壁进行精心维护等措施,延长高炉的使用寿命。

关键词:高炉;冷却壁;维护

包钢 6 # 高炉有效容积为 2 500 m3 ,2006 年12 月 12 日投产,累计出铁2 149. 6 万 t,单位炉容产铁量达到 8 598 t/m3 ,平均利用系数 2. 11 t/m3 ·d,各项技术经济指标不断改善,一代炉龄已连续生产达 11 年以上,冷却壁使用正常,期间无中修,无项修,更没有停炉喷补造衬,目前正在步入国内大型高炉长寿的先进行列。

1 炉体冷却结构及特点

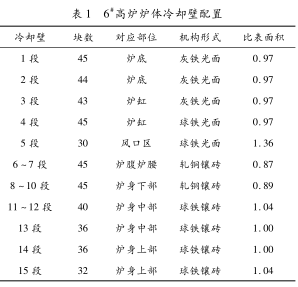

冷却壁是高炉重要的冷却设备,在高温状态下工作,工作条件恶劣直接影响高炉炉体的使用寿命。6 # 高炉本体采用全冷却壁结构,自下而上设置 15 段冷却壁,冷却壁配置见表 1。

冷却壁和炉底水冷管为一个单独的软水密闭循环冷却系统,1 ~15 段冷却壁从下至上采用“步步高一窜到顶”直冷式布置,水路由下部向上串联冷却,回水系统沿圆周方向分 4 个 90°区域,每个区域设有 4 根集水管,以保证水量分布的均匀性。

2 冷却壁使用情况

2. 1 铸铁冷却壁的使用

6 # 高炉 1 ~3 段冷却壁采用普通灰口铸铁光面冷却壁,4 ~5 段冷却壁采用低铬铸铁光面球墨铸铁冷却壁,加入少量的铬(Cr < 0. 6%)提高了允许使用温度,低铬铸铁冷却壁的导热性较灰铸铁差,在风口带使用。

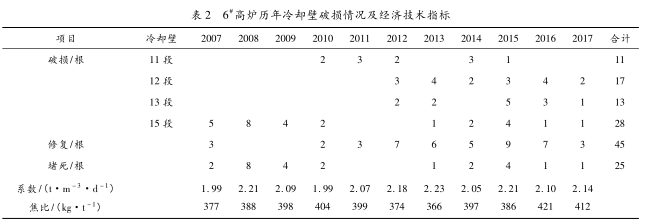

11 ~14 段冷却壁采用球墨铸铁全覆盖镶砖冷却壁,特点是:当冷却壁受高温作用发生裂纹时,裂纹不向热影响区以外传播;允许使用温度较高,适合于炉腹、炉腰和炉身部位使用;球墨铸铁耐磨性比灰口铸铁好,有利于渣皮形成。炉身最上部第 15 段冷却壁采用球墨铸铁光面冷却壁。投产前,高炉本体冷却壁在做酸洗,钝化打压过程中,发现 3 段和 4 段冷却壁各有一根冷却水管泄压,确定这两根冷却水管漏水,采用穿管的修复方法处理好。投产后高炉第 15 段冷却壁开始破损,到 2009 年底 15 段冷却壁破损了 17 根冷却水管,占到 15 段冷却壁总破损量的 64%。2009 年以前 15 段冷却壁破损先后穿管修复了 3 根水管,对穿管修复的冷却壁单根管流量检测,比穿管之前流量减少1 ~1. 5 m3 /h,影响到15 段以下其它冷却壁的冷却效果,之后再破损的 15 段冷却壁直接堵死,对 15 段以下破损的铸铁冷却壁都进行穿管修复,没有一块冷却壁失去冷却功能。历年冷却壁破损情况及经济技术指标见表 2。到目前为止,铸铁冷却壁总计破损 71 根管(包括投产前破损的 2 根管)。

2. 2 铜冷却壁的使用

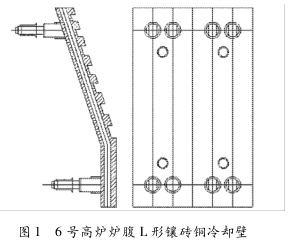

6 # 高炉在炉腹至炉身下部采用 5 段轧制压延铜板钻孔镶砖冷却壁,厚度 120 mm。这种铜冷却壁的水流通道是钻孔加工而成的,导热性能良好。铜冷却壁还具有抗热震、耐高热流冲击和长寿等优越性能,在其热面能够形成保护性渣皮。即使渣皮瞬间脱落,也能在其热面迅速地形成新的渣皮,保护冷却壁,铜冷却壁使用在高炉热负荷最大的区域,在此区域使用铜冷却壁对于延长高炉寿命具有重要作用。6 # 高炉在炉腹采用了一段 L 形铜冷却壁,如图 1 所示。L 形铜冷却壁可以依照炉腹角的大小,确定推向炉内的深度,以实现与风口带光面铸铁冷却壁的较好衔接。该铜冷却壁下部结构是壁体的一部分,同样有很强的冷却能力。该炉腹冷却壁和风口带冷却壁做到了衔接平缓,运行安全可靠,能够满足高炉长寿要求并可消除炉腹角。自投产以来,虽然经常发生炉墙粘结和脱落,热负荷大幅波动情况(见图 3)。目前为止,6 # 高炉采用 5 段铜冷却壁,只有一根管出现破损,破损率仅为 0. 01%,实现了高炉关键部位冷却壁的长寿。

3 冷却壁破损原因

3. 1 铸铁冷却壁破损原因

6 # 高炉在热负荷较小的区域采用光面铸铁冷却壁和镶砖铸铁冷却壁。铸铁冷却壁的力学性能、伸长率受温度影响很大,球墨铸铁温度在400 ℃以下,性能保持不变,温度再升高,抗拉强度迅速下降,伸长率也在 400 ℃开始产生变化,这样它的工作温度不应超过 400 ℃,当温度过高时,就会缩短使用寿命。有 实 验 证 明: 球 墨 铸 铁 冷 却 壁 反 复 在200 ~800 ℃区间升温降温,经过 150 次发生断裂。随着温度升高,冷却壁热面材料的磨损及熔损将加剧,这是铸铁冷却壁破损的主要原因之一。铸铁冷却壁最大的问题是无缝钢管与铸铁之间的矛盾:一是如果铸铁本体与钢管直接接触,钢管渗碳变脆,在外力和热应力作用下钢管破裂漏水;二是钢管与铸铁本体之间存在气隙,出现大热阻影响冷却传热,造成铸铁本体温度上升,当铸铁温度达到 570 ~750 ℃就变质而剥落破损 [1]。6 # 高炉投产前的铸铁冷却壁破损与冷却壁制造质量和材质有直接关系;第 15 段冷却壁破损的主要原因是因为 15 段冷却壁安装时和炉壳之间空隙大(间距 285 mm),空隙使用自流料填充,投产不久,自流料被冲刷掉,15 段冷却壁冷面受到高温煤气窜流,15 段炉壳受热变形,导致冷却壁进出水管根部剪断。第 11 ~13 段冷却壁大都为每块冷却壁的第一根管和第四根管破损,损坏原因是冷却壁受到剧烈的热流冲击使冷却壁内表面的温度产生波动。由于温度波动,内应力发生变化,产生热疲劳,致使冷却壁破损。再就是 6 # 高炉铸铁冷却壁每段之间进出水管道采用刚性连接方式,因而容易在较大热应力下被剪断,致使冷却壁破损,冷却壁进水管连接方式见图 2,冷却壁破损图见图 3。

3. 2 铜冷却壁破损的原因

6 # 高炉铜冷却壁使用在高炉热负荷最大的区域,即炉腹、炉腰和炉身下部,该区域是高炉异常破损严重且造成高炉短寿的关键部位,铜冷却壁受到高温冲击,在渣皮的频繁脱落和再粘结过程中所遭遇热冲击尤为严重,极易损坏冷却壁。其次高炉铜冷却壁损坏的原因是由于冷却强度严重不足引起本体温度过高而出现“氢病”所致[2]。据资料记载,氢对含氧铜的危害与温度有关,在150 ℃时,水蒸气处于凝聚状态,不产生氢对含氧铜的危害,含氧铜在150 ℃氢气中可放置十年不裂。在 200 ℃的氢气中经一年半、在 400 ℃的氢气中只经 70 小时就开裂。

炉役期内不应轻易断水或过度降低冷却强度,生产过程中不要使用“中部调剂”手段,因为过度降低冷却强度对于铜冷却壁的使用,可能使铜冷却壁大量破损。再有铜冷却壁确实存在一些内在问题,如对磨损的敏感性,特别是炉腹部分,国内其它高炉已发现过每月 10 mm 的磨损速率,这会在数月内导致灾难性泄露,尤其是对超薄铜冷却壁。这是由于铜冷却壁缺少对渣皮的锚固功能,使得渣皮粘结不牢固,频繁粘结和脱落造成铜冷却壁磨损。

4 高炉冷却壁维护

4. 1 重视冷却壁水质管理与监测

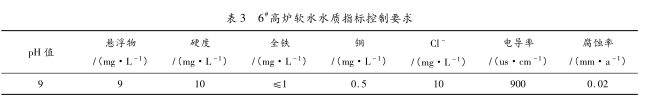

软水水质好坏直接关系到冷却壁的冷却效果,进而影响到高炉一代寿命,如水质不合格,会使管道腐蚀速度加快,冷却壁寿命缩短。6 # 高炉在日常生产中加强对水质指标的监测,一方面每周对软水的水质进行取样化验,另一方面定期进行“挂片”检查。使水质指标达到控制要求(见表 3),为冷却壁维护创造有利的条件。

4. 2 控制合理的冷却参数

一般情况下,不允许随便调节水量,高炉处于特殊状况时,首先提高或降低供水温度,再增加或减少冷却壁的水量。6 # 高炉自开炉投产以来,冷却壁系统最大用水量达到过 5 400 m3 /h,最小用水量3 350 m3 /h。供水温度最低 38 ℃,最高 62 ℃。正常生产时水量 4 500 ~5 100 m3 /h 。根据铜冷却壁温度和水温差来调节供水温度,铜冷却壁温度控制在50 ~80 ℃之间,水温差一般在 4 ~ 6 ℃ 范围内。高炉冷却壁热负荷控制在 80 000 ~ 120 000 MJ/h 之内。

4. 3 加强冷却壁系统的维护

每班检查冷却壁温度及炉底温度,检查冷却壁各区集管的水量,温度及系统补水情况。监控好系统补水周期趋势,发现补水曲线变快,立即查明原因。若因冷却设备损坏向炉内漏水,要及时查清是内漏和外漏;如果是冷却壁漏水,及时组织查漏,找出漏水的准确部位,并且采取措施,避免向炉内漏水,影响高炉顺行。二是冷却水管有气泡产生,影响流量与流速,这时要及时逐根冷却水管排气,避免因“气塞”而导致冷却壁烧坏。

4. 4 损坏冷却壁的维护

发现冷却壁损坏后,不要采取把该冷却壁的冷却水关闭并堵死冷却壁的措施来处理,这样处理的结果会造成该冷却壁过早被烧坏,使高炉炉壳失去保护,并殃及相邻的冷却壁。要判断冷却壁是内漏还是外漏,对内漏的冷却壁要采取穿管修复的方法恢复其冷却功能;如果是外漏等到计划休风割开冷却壁密封套筒焊好后打压恢复其正常通水冷却。不要轻易将其断水堵死,这有利于保护炉内冷却壁、减缓烧损的速度,从而有利于高炉长寿。

5 问题与建议

(1)针对高炉投产前和生产期间铸铁冷却壁破损,要提高冷却壁的铸造质量,从冷却壁的水管质量、水管弯曲、除锈和防渗碳处理以及冷却壁铸造等全过程都要严格按照标准操作。要加强冷却壁出厂验收,保证冷却壁的质量,确保各项技术指标符合设计要求。

(2)改进设计缺陷,光面冷却壁(15 段),和镶砖冷却壁(14 段),由于两种冷却壁厚度不一样,设计两段冷却壁衔接热面与高炉内型线一致,导致15 段冷却壁与炉壳间隙过大,今后设计冷却壁和炉壳之间空隙要小于 100 mm。冷却壁和炉壳间隙灌浆料不采用炉外压力灌浆,而应改用边安装边充填的施工方法。炉缸冷却壁内水管间距再小点,比表面积应大于 1. 0。

(3)铜冷却壁渣皮频繁脱落,不能长期稳定地保存住,建议使用凸台铜冷却壁,设计铜冷却壁凸台不易过大,能托住 100 mm 厚的渣皮就可以。

6 结束语

包钢 6 # 高炉生产实践证明,高炉长寿离不开冷却设备维护和冷却水的管理。稳定冷却水水质,是维护冷却壁的基础措施,在生产中合理选择冷却壁的冷却参数,是延长冷却壁使用寿命的重要措施之一。高炉配管工加强对冷却壁的检查,冷却壁破损后进行修复,通过对破损冷却壁的修复,避免高炉冷却壁破损逐年递增,保持高炉合理操作炉型,延长包钢 6 # 高炉使用寿命。

参 考 文 献

[1] 张福明,程树森. 现代高炉长寿技术[M]. 北京:冶金工业出版社,2012.

[2] 佘京鹏,陈钢. 对高炉铜冷却壁应用特性的几点认识[J]. 炼铁,2013,(4):22 -26.