周浩宇 1 ,李奎文 2 ,雷建伏 2,刘前 1

( 1. 中冶长天国际工程有限责任公司,湖南 长沙 410205; 2. 韶钢松山股份有限公司,广东 韶关 512123)

摘 要: 针对烧结行业新兴工艺技术“Super sinter”( 烧结燃气顶吹) 在生产时存在的问题,以技术机理为基础,通过流场仿真模拟分析,开发出含多个子技术在内的一整套燃气顶吹关键装备技术,并将其成功应用于韶钢工业现场,且针对现场数据进行了技术效果和效益比对。最后,对该技术的未来发展趋势进行了预测分析。

关键词: 烧结; 燃气喷吹; 流场; 仿真模拟; 关键装备; 现场应用; 发展趋势

1 前 言

烧结工序是钢铁流程中高能耗、高污染的集中环 节,其 能 耗 约 占 钢 铁 生 产 总 能 耗 的8. 3%,仅次于高炉炼铁工序[1]。故此,开发高效低排的烧结技术及装备对钢铁工业可持续发展意义重大。

在生产中,为了确保烧结矿产质量指标,原料中的配煤比例一般按保证整个原料烧结良好的前提进行供给[2]。但由于目前烧结混合料布料采用偏析布料,容易导致煤粉中存在的大颗粒在布料时滚落汇聚在料层底部,造成上部燃料少,下部燃料多,而这与烧结 “抽风蓄热式生产”所要求的 “上部热量多,下部热量少”[3] 相悖,从而造成目前烧结生产过程中,料层热量分布严重不合理,上部料层热量不足,中、下部料层热量过剩,在造成能源、资源浪费的同时,还大幅加剧了烟气污染物的产生。

故此,国内外各炼铁厂都急于开发一种能有效实现料层内的燃料合理分布,减少混合料配煤比,实 现 节 能、减 排、提 质 效 果 的 烧 结 新技术[4]。

2008 年日本 JFE 公司提出 “Super sinter”工艺技术,在烧结过程中导入冷态可燃气体( LNG 或 COG) ,在料面负压作用下吸入料层并在燃烧带附近燃烧[5]。从而在整体降低料层固燃配比的基础上实现烧结过程上、中、下部的供热量趋于合理,在降低烧结工序能耗的同时有效减少了料层内局部高温点比例,既提高了烧结矿强度,又有利于改善烧结矿的还原性能[6]。然而,在 “Super sinter”工艺技术工业化实施应用中,先后发现很多影响其生产效果的装备技术瓶颈点,比如燃气逃逸、燃气着火、料层吸入燃气不均匀、侧风干扰罩内流场等。

针对存在的问题,中冶长天以工艺机理为基础,通过多相流仿真分析对喷吹罩内流场进行模拟研究,提出了多项装备结构新方案,形成了具有自主知识产权的全套燃气喷吹先进装备技术,并将其在韶钢5 # 烧结机上成功实现了工业化应用。

2 工艺机理分析

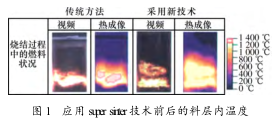

该技术工艺机理为在烧结料面喷入一定量的氢系燃气 ( LNG 或 COG) ,使其在烧结负压的作用下被抽入烧结料层内并在料层中的燃烧带上部点燃放热,同时减少烧结料层整体固体燃料比例,使得中、下部料层依靠上部热风蓄热,而上部料层依靠燃气燃烧供热,这样就变相实现了料层中的燃料偏析,使料层温度分布趋于合理。该技术在有效降低工序能耗的同时还能减少烧结烟气污染物的排放 [7]。且由于 1200 ~1 400 ℃次高温区的比例大幅提升 ( 见图1) ,1 400 ℃以上的不合理高温点比例大幅度减少,故更适合于强度和还原性能更优的复合铁酸钙组分的生成,烧结矿质量得到大幅度改善。

3 燃气料面顶吹关键装备技术研究

3. 1 喷吹管高度研究

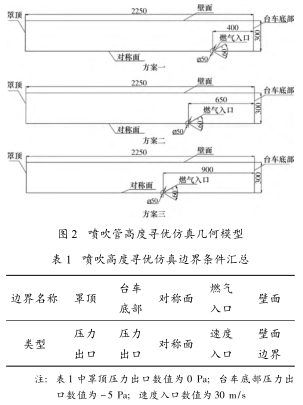

喷吹管高度是喷吹装置中的一项重要参数,高度太低易导致煤气没有足够时间与罩内大气混合均匀而直接冲入料层,高度太高易导致煤气无法受到料面负压影响稳定下行。针对应用较多的 400 mm、650 mm、900 mm 喷吹管高度进行模拟比对分析。

3. 1. 1 几何模型及边界条件

喷吹管高度为 400 mm、650 mm 和 900 mm的三种方案的几何模型如图 2 所示。以现场运行工况为依据,设置的边界条件见表 1。

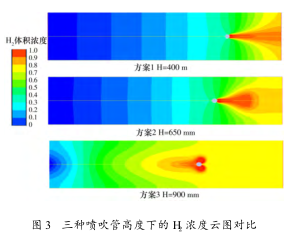

3. 1. 2 结果分析

图 3 是三种方案的 H2 体积浓度云图。可见,当喷吹管距离料面高度为400 mm 时,燃气出口距离烧结料面过近,从管中喷出的燃料气体没来得及与环境气体扩散混合即被吸入料层,导致料层上方燃气浓度场分布不均,影响喷吹效果; 当喷吹管距离料面高度为900 mm 时,燃气出口距离烧结料面过远,料面负压不足以提供燃气向下的抽力,燃气在浮力作用下向上漂浮,导致少量燃气从喷吹罩顶部逃逸,存在安全隐患; 当喷吹管距离料面高度为 650 mm 时,燃气全部被抽入烧结料层。同时,燃气在进入料层之前具有足够的时间与环境气体扩散混合,在料层附近各处,燃气浓度已趋于均匀。综上,仿真实验表明,喷吹管高度设置为 650 mm 时,燃气喷吹效果最好。

3. 2 喷吹管翼型防逃逸板装置研究

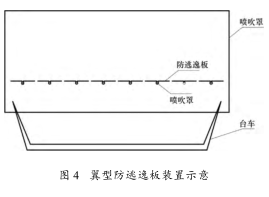

烧结生产中,负压波动是常见事件,为了减小料面负压波动对料层吸收效果的负面影响,作者自主设计喷吹管用翼型防逃逸板装置,可有效避免当料面负压变小导致料面对喷吹气体抽力不足时,喷吹气体向上逃逸从而引发的燃气逃逸现象,增强喷吹装置运行的安全性和稳定性。对安装装置前、后的流场效果进行了模拟比对分析。

3. 2. 1 几何模型

翼型防逃逸板装置示意图如图 4 所示。

3. 2. 2 结果分析

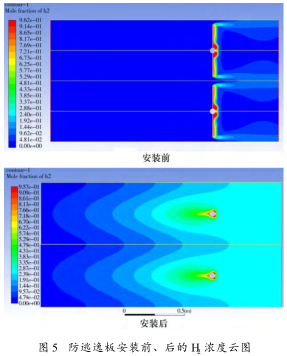

图 5 为防逃逸板安装前、后的 H2 浓度云图。由图可看出: 在安装防逃逸板前,当料面负压短时间不足时,大量 H2 往上逃逸造成能源浪费; 在安装防逃逸板后,短时间内即使料面负压不足,大部分 H2 仍可被防逃逸板控制在料面负压区内不会造成逃逸,当料面负压恢复正常后,这部分被控制的 H2 即可被吸入料层参与生产。

3. 3 防侧风用罩顶半渗透式挡风板装置研究

在燃气喷吹技术生产中,由于罩内要求是稳定有序的下行流场,故对于喷吹罩体抗外界侧风干扰的能力要求较高,特别是一些沿海工厂,在强风量、高风速的海风影响下,会在喷吹罩内侧壁面附近产生涡流,扰乱罩内流场,引起罩内燃气逃逸,从而影响喷吹装置运行效果。针对此问题,作者自主设计了防侧风用罩顶半渗透式挡风板装置,并对安装前、后的效果进行了模拟比对分析。

3. 3. 1 几何模型

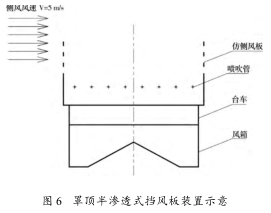

罩顶半渗透式挡风板装置示意图如图 6所示。

3. 3. 2 结果分析

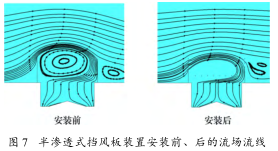

图 7 为半渗透式挡风板装置安装前、后的流场流线图。由图可看出: 在安装装置前,遇到较大风速的侧风 ( 风速 >5 m/s) 时,罩内区域形成了涡流,严重干扰了原本稳定下行的层流流场,在此情况下罩内 H2 会大量逃逸; 而在安装装置后,即使侧风风速加大,罩内也仅在迎风内壁面形成反射流,而不会影响罩内的下行层流场,从而不会影响燃气正常下抽。

3. 4 稳流用顶部百叶窗板装置研究

为了确保生产时燃气喷吹罩内稳定有序的流场,且喷吹至料面上方的燃气浓度值均匀合理,作者自主设计了稳流用顶部百叶窗板装置,并对装置安装前、后的罩内流场效果进行了模拟比对分析。在稳流、导流的同时可有效将罩内下部区域流场均匀化,从而强化喷吹装置运行的烧结辅助效果。

3. 4. 1 几何模型

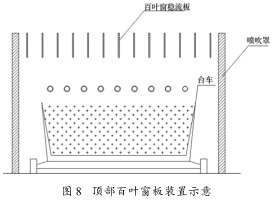

稳流用顶部百叶窗板装置示意图如图 8所示。

3. 4. 2 结果分析

图 9 为顶部百叶窗板装置安装前、后的流场空气浓度云图。由图可看出: 在安装装置前,一旦遇到从上方斜下吹的风流时,罩内区域易形成空气的浓淡分流,从而导致空气在到达料面附近区域的时候浓度不均,进而造成煤气混匀后的体积浓度不均,严重影响技术辅助效果;而在安装装置后,即使遇到上方斜下吹的风流时,通过稳流板也能将其稳流而确保料面附近区域的空气浓度基本均匀,从而保证技术辅助效果不受影响。

4 燃气料面顶吹关键装备技术的应用

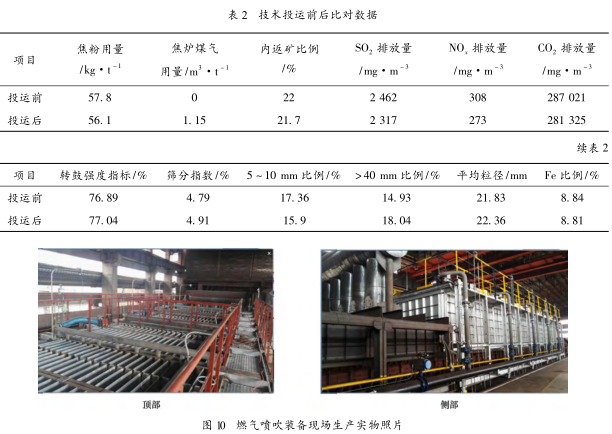

通过装置结构技术的研究,中冶长天掌握了一整套均匀化、安全化、高效化的燃气喷吹先进装备技术,并已于 2017 年 6 月将其在韶钢5 # 烧结机上成功投运,喷吹介质为 COG 焦炉煤气,装置至今已稳定运行近一年,业主对该装置给予了高度认可,其现场生产实物照片如图10 所示,投运前后主要的数据对比如表 2 所示。表 2 中的运行数据 表 明: 在 韶 钢 5 # 烧 结 机( 360 m2 ) 料种和工况条件下,平均每喷入 1 m3焦炉煤气,可减少烧结焦粉用量 1. 5 ~ 1. 7 kg,提高成品率 0. 3%左右,烟气多污染物排放量均有小幅度降低。考虑到该技术的煤粉/煤气热量置换比为 1∶ 2. 8,则该技术吨矿经济效益为0. 76 元/t ( 烧结矿) ,年度经济效益为 313.5 万元。由此可以看出,该技术具有较好的经济效益。

5 结论及发展趋势预测

现场长期生产数据表明: 中冶长天自主研制开发的均匀化、安全化、高效化燃气喷吹关键装备技术可有效解决生产时存在的着火、逃逸、富集、流场紊乱等问题,弥补了现有煤气喷吹技术的不足,在实现安全稳定生产的同时,也将 “Super sinter”的工艺技术效果实现了最优化。技术未来发展趋势预测如下:

( 1) 介质多元化: 目前,该技术仅适用于LNG 天然气和 COG 焦炉煤气介质,而对于高炉煤气、转炉煤气、混合煤气、煤气与烟气耦合、煤气与蒸汽耦合、煤气与氧气耦合等多元介质的料面喷吹并未展开相关研究。随着技术的市场化应用和推广,研制适用于多元介质气体料面喷吹的工艺与装备技术必将成为主流趋势。中冶长天目前已针对该部分内容开展相关研究工作,并搭建专利壁垒。

( 2) 系统智能化: 随着中国制造 2025 规划的部署与推广,人工智能与传统流程工业领域产品的结合势在必行。在燃气喷吹生产中,有多种异常工况存在,针对这些异常工况的直接或间接临床特征,开发出基于视觉识别、软测量等手段的稳健识别技术。同时,通过收集一次元件检测反馈的数据参数与模型计算,能够进行智能化的类脑策略生成,在无人操作的情况下自动分析出当前工况所匹配的最优喷气量和减碳量,进而对系统进行闭环控制,实现无人化、少人化的安全、高效生产,将成为未来该技术发展的必然趋势。

参考文献

[1] 赵春丽,许红霞,杜蕴慧,等. 关于推进我国钢铁行业绿色转型发展的对策建议[J]. 环境保护,2017,45( z1) :41 -44.

[2] 白晨光,谢皓,邱贵宝,等. 烧结料层中的蓄热模型[J].重庆大学学报,2008,31( 9) : 1002 -1007.

[3] 杨改彦,李丽丽,马艳杰,等. 我国烧结技术的发展现状[J]. 卷宗,2016( 5) : 27 -28.

[4] 周文涛,胡俊鸽,郭艳玲. 国外烧结球团突破性技术研究进展[J]. 烧结球团,2015( 2) : 31 -33.

[5] 程志龙,杨剑,魏赏赏,等. 燃气喷吹技术调控铁矿烧结熔化特性的实验研究[J]. 工程热物理学报,2017,V38( 5) :1044 -1050.

[6] Oyama N,Iwami Y,Yamamoto T,et al. Development of Secondary - fuel Injection Technology for Energy Reduction in the Iron Ore Sintering Process[J]. Isij International,2011,51( 6) : 913 -921.

[7] 杨海莲. 梅钢烧结机焦炉煤气辅助烧结改造工艺设计[J]. 科技咨询,2016,34( 1) : 88 -90.