冯康康1,牛洪海1,孙谋成2,管晓晨1,耿 欣1

( 1 南京南瑞继保电气有限公司,江苏 南京 211102 ; 2 国网本溪供电公司,辽宁 本溪 117000 )

摘要:针对钢铁厂热风炉燃烧导致煤气压力波动的情况,详细设计了一种高炉间热风炉协调换炉的方法。 通过对热风炉工艺状态计算,制定合理的错峰换炉制度与评价指标,有效预测热风炉运行状态,并通过设计的控制策略和安全策略对热风炉进行自动燃烧优化控制。 该方法有效实现了热风炉错峰换炉,保证了热风炉蓄热和送风风温,降低了煤气管网压力波动,减小了操作人员工作强度。

关键词:热风炉,协调换炉,煤气压力波动,自动燃烧控制

热风炉作为高炉的重要辅助生产设备, 是高炉煤气消耗的主要单元。 以山东永锋钢铁为例, 3# 、 4# 、 5# 三座高炉煤气产量约在 90 万 m3 /h , 热风炉煤气消耗量约在 30 万 m3 /h 左右,占高炉产气量的三分之一左右。 当高炉热风炉出现两个或多个同时换炉时, 极易导致煤气管网压力剧烈波动, 从而出现煤气放散。 因此,本文结合永锋钢铁实际生产情况,设计了一种高炉热风炉的协调换炉方法,并进行了实际应用。

1 问题描述

炼铁高炉一般配套 3~4 座热风炉,采取两烧一送或者两烧两送的送风制度。 通过对不同钢铁厂现场调研,发现许多钢铁厂高炉热风炉烧炉过程自动化程度较低,存在如下问题: ① 各高炉间燃烧节奏不同,存在严重的重叠换炉情况,导致热风炉总煤气用量波动大; ② 各热风炉采用人工手动烧炉,劳动强度大,调节不及时,煤气和空气用量依据经验进行调节; ③ 各高炉间信息相互独立,以各自高炉热风需求为唯一烧炉控制目标。

2 功能设计

针对上述问题,并结合永锋钢铁的实际生产运行情况,设计了高炉热风炉的协调换炉方法, 以减小热风炉煤气消耗引起的管网压力波动,减小操作人员工作强度。 功能具体如下:

1 )热风炉协调换炉功能。结合实际情况,严格控制各高炉的烧炉、换炉、送风时间和节奏,避免多座热风炉同时换炉,减少因热风炉燃烧数不同而引起的煤气消耗量变化。

2 )热风炉自动燃烧优化控制。 对热风炉烧炉过程实现自动化操作,使热风炉在保证拱顶温度的情况下,在规定的时间内燃烧至所需烟道温度,保证炉体蓄热量,以满足高炉送风温度,同时降低煤气消耗。

2.1 整体架构

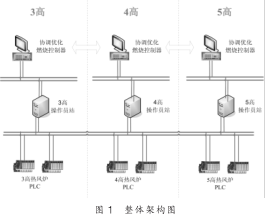

永锋各高炉间已建设设备网, 各热风炉均为 SIEMENSPLC 控制系统,并已接入设备网络。 整体架构如设计图 1 所示。在原有热风炉操作系统的基础上, 各热风炉操作系统增加一套协调优化燃烧控制器,通过 OPC 通讯协议与各自原控制系统进行通讯。 协调优化燃烧控制器主要实现三个功能,一是热风炉燃烧过程的自动控制;二是不同炉间的协调换炉控制;三是不同高炉间热风炉运行信息的互通共享。

2.2 热风炉协调换炉功能

2.2.1 热风炉工艺状态计算

实时采集热风阀开关状态、冷风阀开关状态、煤气与助燃空气阀开关状态、拱顶温度、废气温度、废气差压和冷风差压等数据,结合热风炉工艺,准确识别热风炉燃烧、燃烧转焖炉、焖炉、焖炉转送风、送风、送风转焖炉、焖炉转燃烧、休风、凉炉等运行状态。

2.2.2 热风炉错峰换炉制度

错峰换炉的核心原则是保证热风炉总煤气用量稳定, 减少煤气用量的波动,在此基础上结合现场实际运行情况,设计错峰换炉制度。永锋钢铁 3# 、 4# 、 5# 高炉均为 1 080 m3 高炉,三座高炉的9 座热风炉煤气用量相差不大,且均为两烧一送,因此在设计时主要考虑使 9 座热风炉间不产生重叠换炉。 对于存在两烧两送以及单个热风炉用气量不同的情况, 则在错峰换炉的时需考虑不同热风炉用气量的大小,以及各热风炉烧炉时间的长短,进行合理规划烧炉节奏,以保证煤气总用气量不变。

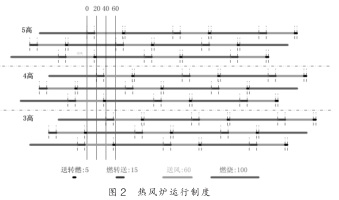

具体永锋热风炉协调换炉制度设计如图 2 所示。

1 )高炉内:每座热风炉燃烧 - 换炉 - 送风 - 换炉 - 燃烧循环设计为 3 小时一个周期,保证每小时内存在一座热风炉进行换炉。

2 )高炉间:每座高炉在单个小时内均存在需换炉的热风炉,因此在考虑热风炉能力的情况下,将每座高炉的换炉时间错开,在单个小时时间段内,不存在两座高炉换炉的情况。每小时中, 5高在 0~20 min 期间进行换炉; 4 高在 20~40 min 期间进行换炉; 3 高在 40~60 min 期间进行换炉。

3 )通过上面两条的设计,除休风等特殊工况外,每座热风炉的运行时间非常规律,时间固化。 因此,需同时强调: ① 每座高炉的换炉时间严格控制在 20 min , 开始换炉的时间不能提前,开始烧炉的时间不能延后; ② 在 0 、 20 、 40 这几个时间跨界点时,各岗位间相互沟通确认,实行高炉间换炉和烧炉同时进行操作;③ 如存在高炉休风等特殊情况,待情况处理完成后,热风炉仍调整至原设计制度进行运行。

2.2.3 热风炉运行状态预测

实时预测各热风炉运行状态: ① 各热风炉送风结束时间、燃烧结束时间; ② 对所有处于燃烧状态的热风炉按照最先开始焖炉的时间排序; ③ 计算目前出现同时换炉的可能性; ④ 评价各热风炉节奏是否准确; ⑤ 计算各热风炉需提前或延后焖炉时间; ⑥考虑高炉休风时可能造成的换炉效应叠加, 对未休风的热风炉错开换炉。

2.2.4 协调换炉指标

设计两个统计分析指标, 用于分析指导实际协调换炉运行情况。

1 )协调换炉重叠率。 从图 2 可以看出,任意时刻, 9 个热风炉 1 个处于换炉状态, 3 个处于送风, 5 个处于烧炉状态。当某个高炉处于换炉,中间会出现短暂的两个热风炉送风状态,但不影响热风炉燃烧个数。 因此以热风炉燃烧数判断热风炉换炉重叠情况。 重叠换炉统计方法:当燃烧数为 5 时,说明不存在换炉重叠情况;燃烧数不为 5 时,则存在重叠换炉。

2 )协调换炉误差时间。 设计换炉误差时间用于评价换炉准点情况,误差时间越小,则重叠越少,对压力波动影响越小。 换炉误差时间定义(以永锋 5 高为例):当时间处于 0~20 min 时,应为一个炉燃烧,当出现 2 个炉烧炉时,则统计此误差时间;当时间处于 20~60 min 时,应为 2 个炉烧炉,若出现 1 个炉烧炉,则统计此误差时间。 换炉误差时间应控制在一定范围之内。

2.3 热风炉自动燃烧优化控制

热风炉自动燃烧优化控制为实施协调换炉的基础, 作用是使热风炉在保证拱顶温度的情况下, 在规定的时间内燃烧至所需的烟道温度,保障热风炉蓄热量。 同时可实现减小操作人员工作强度和降低煤气消耗。

2.3.1 自动燃烧指标

1 )通过自动控制系统,可实现热风炉准确的在协调换炉制度规定的时间节点,完成对热风炉拱顶温度、废气温度、助燃风总管压力的自动控制。

2 )实现热风炉烧炉自动化运行,长期自动率大于 95% 。

3 )优化空燃比,实现煤气流量和助燃风流量的合理调节,在满足送风温度的条件下,提高烟道温度,减少煤气消耗。

2.3.2 控制策略

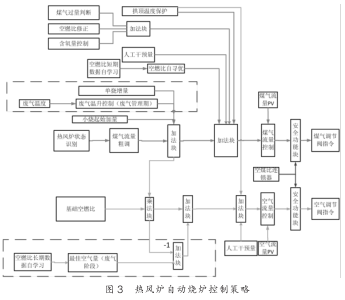

永锋热风炉自动控制策略如图 3 所示,图中虚线框部分为废气温度管理期单独考虑的策略。 在整个自动烧炉过程中通过自适应技术,不断深化记忆各热风炉的特性,建立针对各热风炉特点不断优化的知识库,同时判断不同的参数变化和烧炉情况,利用模糊控制、自学习等控制技术,实现烧炉全过程自动优化控制。

2.3.3 安全策略

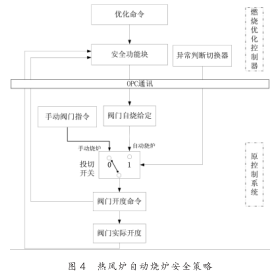

实际运行过程中,除考虑拱顶安全温度、废气安全温度、助燃风压力范围、阀开范围外,还需考虑自动优化控制与原系统无扰切换等安全情况。永锋热风炉自动安全策略如图 4 所示,热风炉自动燃烧优化控制器与热风炉原 PLC 系统相互独立, PLC 原系统保持原有控制逻辑不变,优化控制器负责优化燃烧状态下煤气、空气流量的调节,并通过原 PLC 系统进行执行控制。 两者通过控制开关进行切换控制操作,在发生特殊情况时,进行无扰切换。

3 应用效果

结合永锋钢铁生产过程中遇到的实际问题, 对上述提到的方法策略进行了实际的应用和验证,具体效果如下。

3.1 烟道温度控制

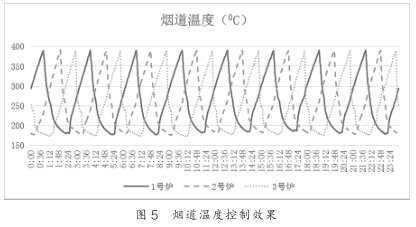

烟道温度控制效果如图 5 所示,图中分别为 4 高的 1# 、 2# 、3# 热风炉烟道温度。 从图中可以看出: ① 不同热风炉的烟道温度均严格控制在烧炉需求的 390℃ ,偏差在 ±1℃ 左右,不但满足热风炉蓄热目标,而且无波动,明显优于操作员控制; ② 各热风炉均严格按照协调换炉制度规定的时间节点( 40 min 时刻),烧到目标温度,较为精确,较好地保证了热风炉错峰换炉的运行。

3.2 拱顶温度控制

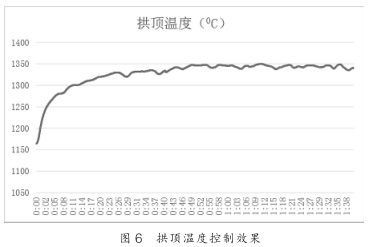

拱顶温度控制效果如图 6 所示。从图中可以看出,拱顶温度保持 1 340℃ 左右,稳定在较高的水平,较为平稳,很好满足了热风炉的蓄热需求。

3.3 煤气管网压力

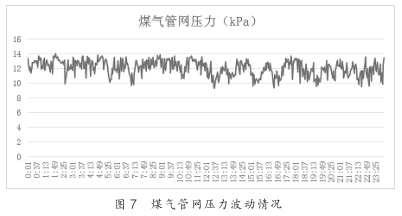

煤气管网压力波动情况如图 7 所示,图示为 2018 年 04 月01 日 00:00~23:59 时段的数据。 系统整体投用前,永锋煤气管网压力波动在 6~15 kPa 波动;系统投用后,煤气管网压力主要在 9~14 kPa 波动,煤气管网压力波动较投用前明显减小,且较为平稳。

4 结束语

通过实际应用检验, 严格保证了热风炉拱顶温度和烟道温度,实现了烧炉时间的精准控制,达到了热风炉完全错峰换炉的目标,有效降低了煤气管网压力波动的情况,同时降低了操作人员劳动强度,对现场实际生产具有重要的作用。

参考文献

[1]彭兴,牛洪海,耿欣,等 . 一种高炉热风炉优化控制系统的制作方法:CN 205874470U [ P ] .2017

[2]彭兴,牛洪海,耿欣,等 . 一种高炉热风炉燃烧优化控制方法: CN106222346A [ P ] .2016

[3]殷捷,牛洪海,彭兴,等 . 一种高炉热风炉热效率实时监测系统: CN105441617A [ P ] .2016

[4]滕宇 . 高炉热风炉混杂系统建模与协调优化控制[ D ] . 杭州:浙江大学, 2014

[5]耿欣,牛洪海,彭兴,等 . 基于工艺状态计算的高炉煤气发生量软测量方法[ J ] . 冶金自动化, 2016 ( 2 ): 20-24

[6]郝勇生,彭兴,李兵,等 .EMS 平台下的钢铁企业能源调度及优化关键问题研究[ J ] . 冶金自动化, 2013 , 37 ( 3 ): 7-12

[7]李凌 . 一种高炉热风炉全自动控制方案[ J ] . 冶金自动化, 2014 ( 1 ):17-20

[8]崔桂梅,魏聿廷 . 基于模式匹配的热风炉燃烧过程优化控制[ J ] . 冶金自动化, 2015 ( 5 ): 69-72

[9]李文成,乔红立,许丰 . 基于经验值模型的热风炉燃烧快速寻优技术研究[ J ] . 冶金自动化, 2017 ( 4 ): 68-72

[10]张庆久 . 浅谈煤气柜不并网状态下高炉煤气系统平衡[ J ] . 本钢技术, 2015 ( 2 ): 41-43