于现军1 , 王孝伟1, 闫轶佐2

(1. 北京和隆优化科技股份有限公司,北京 100096 ;

2. 日照市技师学院,山东 日照 276800 )

摘要:针对热风炉现场已有的最基本测控仪表和执行机构,采用寻找动态最佳空燃比的自寻优算法,以及智能软测量技术、趋势优化控制技术、扰动观测器和智能控制技术,实现热风炉燃烧过程的自动优化控制,进而提高送风风温,降低煤气消耗。现场应用表明:智能燃烧优化技术提升了热风炉自动控制水平;对一座2500m3的高炉热风炉年节能效益500万元以上。

关键词:热风炉;自寻优算法;燃烧优化;自动控制

冶金行业中热风炉是高炉的辅助设备之一,有着复杂的热交换系统,采用蓄热工作方式为高炉冶炼提供连续的,可控温度的热风,从而提高冶炼强度,降低焦比。目前,国内热风炉控制的基础自动化设备已经安装,包括自动换炉的逻辑也已经实现,对燃烧过程自动化、智能化和节能降耗的研究有了新的进展,但受限于仪器仪表及执行机构的可靠性,现场很难实现全自动运行,优化运行也就无从谈起,大多仍采用人工操作方式,需要有丰富经验的人员,而且易受到外界因素(如煤气压力波动频繁、测控仪表性能不稳定、燃料母管制耦合严重等)的影响。国外热风炉先进控制技术研究和应用较为成熟,由于对仪器仪表等执行机构精度要求较高,很难在国内推广应用 [1] 。

智能节能控制技术在国内已进行了较为深入的研究,并进行了推广应用。基于国内炼铁现场实际,对智能燃烧优化技术(Intelligent Combustion Optimization Technology, ICOT )进行研究并加以推广是十分必要的 [2-7] 。为此,本文对 ICOT进行了持续深入研究,成功实现了有限条件下热风炉全自动优化运行,同等风温条件下可降低吨铁煤气消耗5%以上或同等煤气消耗前提下提高热风温度20℃ 以上,在一座 2500m3高炉上实现年直接经济效益 500 万元以上。

1 IOCT 原理及核心技术

1.1 IOCT原理

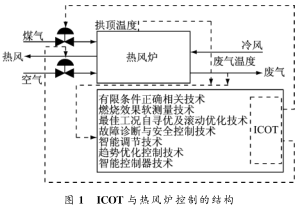

IOCT 与 热 风 炉 控 制 的 结 构 如 图1 所 示IOCT立足于现场最基本的测控仪表,采用先进的软测量技术、多变量解耦技术、过程优化控制技术、故障诊断与安全控制技术、智能调节技术以及科学的数据分析与统计技术来实现燃烧装置的全自动控制,从而实现其安全稳定运行和经济运行的所有目标 [8-9]。

1.2 智能燃烧优化核心技术

1.2.1 智能软测量技术

根据测量对象特性,通过智能算法实现测量对象的间接测量,解决了现场煤气流量、助燃风流量等仪表无法使用或严重不准问题,对实现热风炉长期全自动优化烧炉起到了关键作用 [10] 。

1.2.2 优化核心———瞎子爬山法

IOCT 借鉴了华罗庚的“瞎子爬山法”,模拟有经验操作人员根据现有条件,通过每次操作(如增减燃料量、助燃风量、控制点等)炉况的变化趋势,自动寻找临近最高点(亚优点),即“自寻优”算法思想 [11] 。本文技术将该思想进行了工程化和模型化设计,形成了一种改进的自寻优算法,包括采用变步长、变精度等策略,用多维梯度极值搜索法寻找热风炉当前工况下的最佳运行点,每次优化基于上次优化结果启动;通过滚动优化使燃烧装置达到越烧越好的运行状态。同时,该算法还集成了优化陷阱规避、快速优化与稳定性的协调、测量坏值的自动处理、自诊断与自愈技术等 [12-13] ,解决了因工况等因素频繁波动导致的无法长期自动优化稳定运行的问题。

12.3 趋势优化控制技术

创造性引入趋势优化控制,智能优化系统自动跟踪并分析热风炉因自身扰动而引起的变化,自动筛选最佳运行工况并将热风炉钳位于最佳工况 [14] 。

1.2.4 扰动观测器和智能控制技术

将智能技术如自适应、自学习、自挖掘、系统协调等引入控制系统,使其具有辨识、决策、自愈等功能,从而使自动控制和优化控制达到更高阶段,解决传统技术手段难以解决的复杂系统控制问题。智能控制系统集成了扰动观测器、模糊控制、专家系统、自学习控制、自适应控制、分层递阶控制、遗传算法等智能技术 [15-16] 。

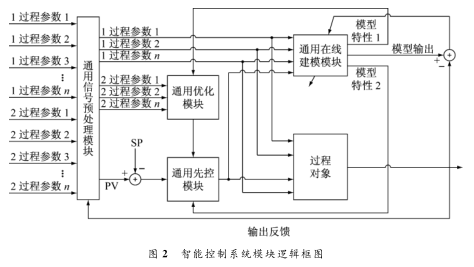

智能控制系统有机将信号预处理、优化控制、先进控制、在线建模等技术应用于被控过程对象,实现过程对象的优质、高效、安全控制,其逻辑如图2所示。

2 IOCT 实现方法与节能运行分析

2.1 IOCT 实现方法

2.1.1 多变量控制系统

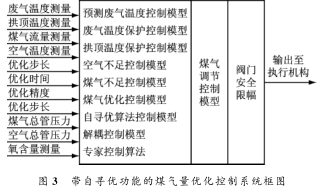

热风炉总体智能控制方案:在烧炉初期,根据智能统计和数据挖掘技术获得的初始煤气量,实现拱顶(角)温度快速达到目标值,在此期间,自动寻找最佳空燃配比,保证充分燃烧,并保证拱顶(角)温度不超温。同时,为保护热风炉格子砖的金属支撑不被破坏并维持热效率,烧炉蓄热期间,废气温度必须控制在合理范围内。因此,热风炉智能优化控制模型包含了拱顶保护控制模型、废气温度预测控制模型、煤气流量优化控制模型、煤气流量先进控制模型、助燃风流量优化控制模型、助燃风流量先进控制模型等。其中,废气温度预测控制模型包含废气温度控制点智能浮动模型,能根据热风炉当前和历史蓄热能力智能地调整废气温度控制点;解耦控制模型包含煤气、助燃风总管压力和支管流量解耦控制,有效提高了总管压力和支管流量的控制精度,以上模型全面实现了热风炉快准稳优4控制目标。带自寻优功能的燃气量优化控制系统如图 3所示,将高炉热风炉相关关键测量引入多变量控制系统,实现对煤气量的优化控制。

2.1.2 助燃风优化控制系统

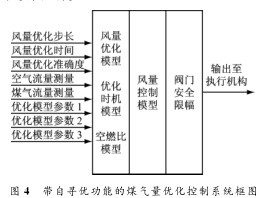

带自寻优功能的热风炉空气量优化控制系统如图4所示。控制系统主要采用了比值控制算法,包含了风量优化模型、优化时机模型、趋势优化模型、空燃比模型等。根据优化风量和当前煤气量,计算出优化空燃比;根据当前煤气量和优化空燃比计算空气量,对空气调节阀进行控制。

2.2 热风炉IOCT 节能运行分析

2.2.1 IOCT 的节能效果来源于多维优化技术

① 在不降低风温的基础上,IOCT 始终寻找并嵌位于最少的燃料量消耗,或在不增加煤气消耗的基础上提高送风温度。 ② 在优化烧炉基础上实现平衡烧炉,最大化均衡各炉送风能力,提高热风温度和稳定性。 ③ 当工况变化时,如燃料质量、设备性能等,IOCT 始终寻找并钳位于与之最匹配的工艺控制点,进一步减少燃料量消耗。

2.2.2 IOCT 现场应用

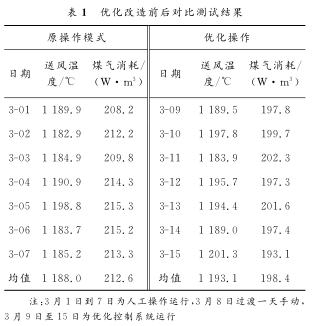

某钢厂 6号 1080m3高炉热风炉控制系统的优化改造前后对比测试结果如表1所示。

改造后,热风炉实现了以下功能:

(1)热风炉实现全自动优化运行,自控率达到90% 以上;

(2)节能效果显著,由表 1 可知,煤气用量减少了 6.67% ;

(3)送风温度也有明显提高,由表1可知,温度提升5.1℃ ;

(4)拱顶温度、废气温度控制更加平稳,整体运行工况趋于最优。

2.2.3 运行效果曲线

IOCT 在现场实际运行中效果明显。 IOCT 与原控制系统DCS 曲线对比如图 5所示。本技术能够实现热风炉拱顶温度快速达到设定温度,稳定性有明显提高;同时,煤气总管压力波动明显减小,热风炉整体稳定性明显提高。

本优化技术在热风炉空气和煤气量上优化采用自寻优方法进行,如图6所示。寻找最佳空气和煤气量,实现经济优化运行。

2.3 IOCT 经济效益分析

2.3.1 提 高 风 温 的 效 益

高 炉 利 用 系 数 为3t /( m3·d ),每度风温降低焦比按0.15kg /( ℃ · t ),高炉年生产时间为每年 330 天,焦炭价格为 1600元/ t,高 炉 总 炉 容 为 V ( m3 ),提 高 送 风 温 度 为ΔT( ℃ )计算,则每年因提高风温所产生的经济效益为

M 11 = V ×3.0×330×0.15×Δ T/1000×16000/10000=0.02376× V ×Δ T (万元/ a )

改造一座2500m3的高炉热风炉,按至少提高10℃风温计算的年效益为

M11 =0.2376×2500×10=594 (万元/ a )

2.3.2 降低煤气消耗的效益

高炉生产每吨铁按副产 1400m3煤气(煤气热值为 3400kJ/m3 ),高炉副产煤气有40%用于热风炉,煤气核算价格按0.1元/m3 ,节省煤气比例按Δ F %计算,则每年因降低煤气消耗所产生的经济效益为

M12 = V ×3×330×1400×40% ×Δ F % ×0.1/1000=5.544× V ×Δ F (万元/ a )

改造一座2500m3的高炉热风炉,按降低3%煤气消耗计算,年效益为

M12 =5.544× V ×Δ F % =5.544×2500×3%=416 (万元/ a )

3 结 语

热风炉作为高炉炼铁设备的重要组成部分,既要保证送风温度能够满足高炉炼铁需要,又要使煤气充分燃烧,达到节能、减少成本的目的。将先进的IOCT 应用于常规控制系统中,能够实现热风炉的安全、稳定、经济运行。应用实践证明,IOCT 提高了送风风温,节约了能源。 IOCT 已经成功应用于我国大批钢铁企业近百座高炉热风炉,涵盖了从110m3到 5800m3各种规模的高炉热风炉。目前,该技术所覆盖产能已达20%以上,在此基础上,基于企业级大数据进行装置间的优化协调,将为企业创造更大的经济效益。

参 考 文 献

[1] 高桂革 . 最优控制理论的发展与展望[J] . 上海电机学院学报, 2005,8 ( 3 ): 33-35,39.

[2] 李鹏,于现军 .BCS 优化技术在 650tt/ h 大型 CFS 锅炉上的应用[C]//中国计量协会冶金分会 2012 年会暨全国第十七届自动化应用技术学术交流会 . [ s.l. ]:[ s.n. ], 2012 : 122 -127.

[3] 高瑞峰,于现军.BCS技术在煤粉炉上的应用[J] .冶金能源,2015 ,34 (3): 57 - 59.

[4] 沈炜,卢勤,付曙光.新钢9号高炉热风炉降低煤气消耗研究[J] . 冶金能源,2017, 36 (1): 14 -18.

[5 ] 沈昊 . 宝钢1780 热轧除鳞智能节能控制技术[J] .上海电机学院学报, 2017 ,20 (2): 120 -124.

[6] 郭雪峰 . 基于热平衡原理的热风炉燃烧控制模型[J] . 科技创新与应用,2017 (6): 158.

[7] 李文成,乔红立,许丰 . 基于经验值模型的热风炉燃烧快速寻优技术研究[J] . 冶金自动化,2017 ,41 (4):68 -72.

[8] 于现军 . 自寻优算法在高炉热风炉燃烧系统中的应用[J] . 世界仪表与自动化,2003 ,7( 6): 21 -24.

[9] WANG Xiaowei , YU Xianjun.Application of boiler combustion optimization controltechnology [C ]//2014 3rd International Conference on Frontier of Energy and Environment Engineering. [s.l. ]:[ s.n. ],2015 : 699 -702.

[10] 李鹏,孙玉珠,王孝伟,等 . 软测量技术在加热炉燃烧系统上的应用[J] . 工程技术, 2015 ,32 : 188- 188.

[11 ] 华罗庚 . 优选学[M] . 北京:科学出版社,1981.

[12 ] 王永初 . 论过程控制系统的次优化方法( Ⅲ )极值卡边次优化系统[J] . 华侨大学学报 (自然科学 版),1996 , 17 (1): 52 - 55.

[13] 王文栋,张生良,李剑,等 . 一种线性识别系统动态模型的自寻优算法[J] . 航空动力学报,2003 , 18 (3):428 -431.

[14] 李明党 . 高炉热风炉优化控制技术[J] . 冶金能源,2015 (2): 61 -64.

[15] 朱里红,黄瀚,韦洁 . 热风炉燃烧过程智能优化控制方法的研究[ J ] . 计算机测量与控制,2016 , 24 ( 5 ):74 - 76 , 80.

[16] 花新峰,梁欢欢 . 模糊控制在热风炉燃烧系统中的应用[J] . 工业控制计算机,2016 , 29 (5): 73 -74.