王国遥

(宝山钢铁股份有限公司,上海 201901)

摘 要: 随着国家对能源环境的日益重视,钢铁行业不断探索能源利用、排放降低的新技术和新措施。烧结工序是钢铁冶炼主要的能源消耗环节,减少烧结工序能耗,对于钢铁行业节能减排意义重大。烧结环冷烟气余热的高效回收与利用可以有效地降低烧结工序能耗,并改善烧结区域环境。针对烧结环冷工序的工艺特点,在原有的热风烧结、余热产蒸汽、余热发电等余热利用技术上,进一步进行低温废气循环利用、机上锅炉等技术探索,以实现烧结环冷烟气余热的梯级利用,从而最终实现其工业应用。

关键词: 烧结环冷机; 烟气余热; 梯级利用; 热风烧结; 余热产蒸汽; 余热发电; 烟气循环; 机上锅炉

1 前 言

钢铁工业作为能源密集型行业,其能源消耗占全国能源消耗总量 16% 左右,炼铁工序的能耗约占钢铁生产总能耗的55% ~60%之多,其中烧结工序的能耗约占钢铁生产总能耗的 10% ~12%左右,是仅次于炼铁工序的第二大高能耗单元。而在烧结工序总能耗中,烧结机与环冷机排放的烟气又占约近 50% 的能源。因此,烧结环冷工序的节能减排备受关注。

在烧结矿生产过程中,占烧结过程总热量近45%的烧结矿显热在环冷机内由风机鼓风冷却,环冷机排出的热废气温度随冷却部位的不同而有所差异( 平均温度约 250 ℃)[1] 。环冷机排出的热废气能耗占烧结总能耗的 29% 左右,充分利用这些热量是提高烧结能源利用效率、显著降低烧结工序能耗的途经之一。

现有传统环冷机在发挥对烧结矿冷却功能的同时,可利用高温烟气进行热风烧结和余热产蒸汽,但其低温烟气直接外排大气,未对烟气余热进行有效地充分利用。面对此问题,针对烧结环冷工序的工艺特点,在原有的热风烧结、余热产蒸汽、余热发电等余热利用技术上,进一步进行低温废气循环利用、机上锅炉等技术探索,以实现烧结环冷烟气余热的梯级利用,有效地提高烧结环冷烟气的利用效率。

2 烧结环冷烟气余热利用现状

以某大型烧结为例,烧结饼经过烧结机机尾导料槽卸入水冷轴式单辊破碎机破碎至小于150 mm,破碎后的热烧结矿进入环冷机,冷却机的料层厚度约 1 500 mm,拦板高度 1 600 mm。

环冷机配置多台冷却风机,冷却后的烧结矿平均温度≤150 ℃,冷却时间 > 60 min。冷却后的烧结矿由板式给料机排出后,再经胶带机送往成品筛分系统。

烧结机生产的 700 ~ 800 ℃ 烧结矿从烧结机机尾部落下[2],经过单辊破碎后落到冷却机台车上,由冷却空气经烧结矿料层下部箅板穿过,垂直吹入料层,与烧结矿料层换热提取烧结矿显热后从料层上部进入集气罩或人形罩排出 [3]。

2. 1 国内余热回收利用现状分析

目前,国内烧结环冷机废气余热回收利用主要集中在环冷机一段和二段 280 ℃ 以上中高温废气,其回收利用方式主要有 3 种形式:

( 1) 直接将废烟气净化后作为点火炉的助燃空气或用于预热混合料,以降低燃料消耗。这种方式较为简单,但余热利用量有限,一般不超过烟气量的 10%。

( 2) 将废烟气通过热管装置或余热锅炉产生蒸汽,并入全厂蒸汽管网,替代部分燃煤锅炉。

( 3) 利用余热锅炉产生蒸汽用于驱动汽轮机组发电。

为充分利用环冷机高温段废气余热,降低工序能耗,大部分钢厂回收环冷机中高温段的余热回收采用双压余热锅炉及补汽式蒸汽轮机发电方式,部分钢厂将环冷机高温段双压余热锅炉产生的低压蒸汽送入管网供用户其它工序使用,这时双压余热锅炉产生的 0. 5 MPa 以下的次低压蒸汽没有合适的用户。此外,环冷机第三段的150 ℃以上低温废气余热,除北方部分的钢铁企业用于冬天采暖外,大部分钢铁企业将它直接排放大气中。

2. 2 某钢厂环冷烟气余热利用现状及设想

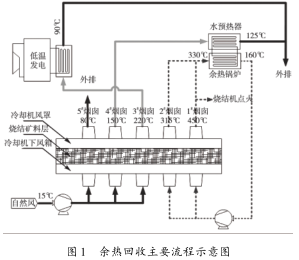

某大型烧结机对烧结环冷烟气余热回收已较为充分,环冷热风的利用共分点火助燃、余热锅炉产蒸汽、低温余热发电、外排四部分组成( 见图 1) 。

虽然环冷烟气余热已较大部分被利用,但通过余热梯级利用及利用机上锅炉等新技术,仍可更好地实现余热的利用与减排。

环冷机余热梯级利用主要目的是提高余热回收效率和环冷机零排放,通过最大限度地利用环冷机高品质余热高温烟气,并兼顾利用低品质余热中低温烟气,从而实现余热回收效率最大化。其中,余热产蒸汽、余热发电是高品质余热高效利用手段。此外,剩余的低品质余热可以通过返回烧结机台面提高烧结风温,从而降低烧结工序能耗。为提升环冷余热利用效率,可通过增加余热锅炉进风量及双压直联锅炉技术等,从而实现锅炉多产蒸汽。

3 改造方案

某钢厂四号烧结机设计烧结面积为 600 m 2 ,利用系数 1. 35 t/m 2 ·h,年产成品烧结矿 667 万t,配套采用650 m 2 液密封环冷机,设计漏风率为10%。环冷机配置 5 台冷却风机,每台风机风量为 62. 75 万 Nm3 /h。针对某环冷余热利用现状,在原余热回收的程度上,增加环冷烟气循环返回烧结台面、机上锅炉等技术,进一步提高余热回收效率[4]。

3. 1 改造思路

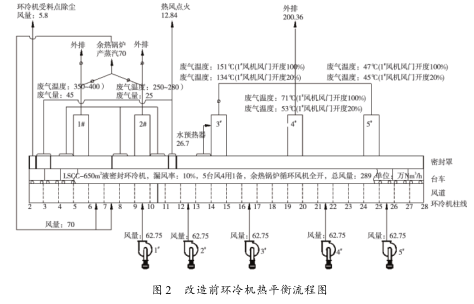

图 2 为现有环冷机热平衡流程图。可见,环冷机 11 轴线与 12 轴线之间约 300 ℃高温热风可用于点火助燃及热风保温; 环冷机高温段( 1 # 、2 # 排气筒附近) 热风的热量可采用直联炉罩式余热锅炉技术回收热能产生蒸汽; 环冷机中低温段( 3 # 排气筒) 热风的热量可采用低温余热发电技术回收热能,余热回收后的热风汇合环冷机低温段( 4 # 排气筒) 热风通过风机送到烧结机台车面上的烟气罩内[5]。这些改造的优点主要体现在以下两个方面:

( 1) 环冷机余热锅炉原采用常规单压锅炉,布置于环冷机旁,如采用直联炉罩式双压余热锅炉,通过环冷机辐射热,可进一步提高余热回收效率。为了余热锅炉事故不影响烧结生产,设置环冷机余热锅炉时,在环冷机原有的排气烟囱上增设阀门,一旦余热锅炉发生事故时,关闭余热锅炉取风阀门,打开烟囱上外排阀门,将余热锅炉从烧结生产系统中脱离,不影响烧结生产的正常运行。

( 2) 热利用效率较低的中低温段热风,通过风管返回烧结机台面,从而提高烧结温度,减少烧结燃料消耗。

3. 2 烧结环冷热平衡计算

现有环冷机废气利用主要包含以下几个部分。

( 1) 环冷机受料点除尘,设计风量为 5. 8 万Nm 3 /h;

( 2) 烧结机热风点火系统,温度为350 ℃,设计风量 12. 84 万 Nm 3 /h;

( 3) 余热锅炉回收系统,废气温度约为 400℃,设计风量为 70 万 Nm 3 /h,换热后,约 120 ~140 ℃的热废气全部返回至环冷机风道;

( 4) 水预热器系统,设计风量为 26. 7 万Nm 3 /h,换热后约130 ℃的废气经3 号烟囱外排;

( 5) 热废气直接外排风量 200. 36 万 Nm 3 /h。

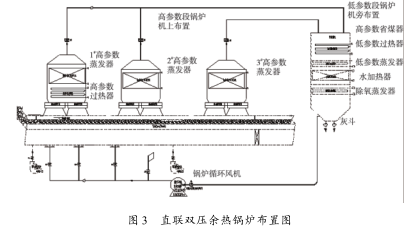

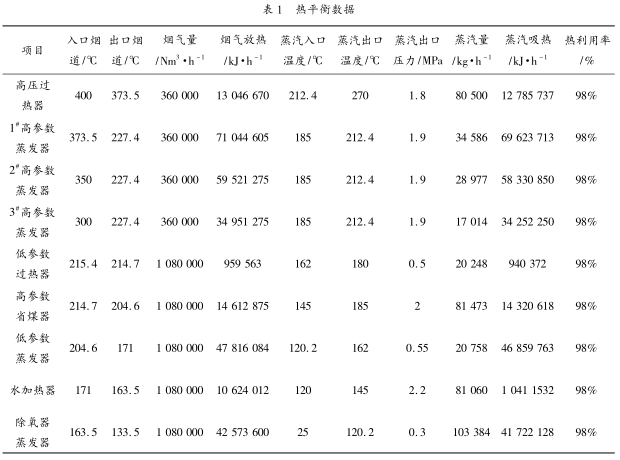

为保证双压直联余热锅炉的改造可行,需对热平衡进行校核计算。双压直联余热锅炉布置图如图 3 所示。可见,高参数段锅炉采用机上布置,分为高参数 1 段、2 段和 3 段,其从下往上布置依次是: 高参数过热器、1 # 高参数蒸发器; 2 # 高参数蒸发器; 3 # 高参数蒸发器; 低参数段锅炉采用机外布置,从上往下依次是: 高参数省煤器、低参数过热器、低参数蒸发器、水加热器、除氧蒸发器和灰斗。余热锅炉进风量按 1 080 000 Nm 3 /h考虑,平均烟风温度按 350 ℃ 考虑,余热锅炉计算汇总见表 1,若进风温度发生变化,相应的计算值也发生变化。

由表 1 可知,双压直联锅炉增加高参数受热单元,可充分吸收增加的余热锅炉进风量,实现锅炉多产蒸汽的目标。

3. 3 改造方案

为了实施以上的改造思路,主要可采取以下措施:

( 1) 低温烟气循环利用改造。将 3 # 排气筒全部烟气和 4 # 排气筒部分低温烟气经循环风管、循环风机、烧结机热风罩等设施,回收利用于烧结机台面。为了保证热风罩内循环烟气不外泄并充分考虑烧结台车挡板变形的情况,热风罩与台车之间密封,使得在烧结机本体与热风罩之间形成了一个固定的密封腔,来确保密封效果。同时,在热风罩和风箱之间设有连接管,中间设置电磁阀,通过检测热风罩内的压力,当台车面压力大于 0 时,打开旁通的电磁阀以控制循环热风中的粉尘外溢;

( 2) 环冷风机串级利用改造。将 5 # 排气筒废气经循环风机进入 2 # 、3 # 号鼓风机对应的风道;

( 3) 改造现有余热锅炉系统。为有效利用辐射热,实施锅炉能力提升改造,对原锅炉设备进行炉管管束改造后,将其由环冷机旁移至环冷机上部;

( 4) 热风点火系统改造。因余热锅炉回收废气量增加,热风点火取风点需要予以优化变更,热风温度要稳定在 300 ℃,需考虑风机、管道等设施的移位和提升。

3. 4 改造后环冷机余热利用流程

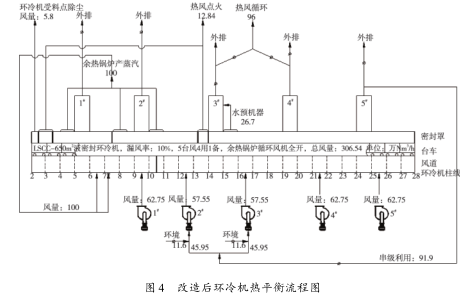

环冷余热回收系统改造后,环冷机热平衡流程如图 4 所示,具体环冷机热废气增加利用情况如下:

( 1) 余热锅炉回收系统改造后风量为 100 万Nm 3 /h,较原利用风量增加约 30 万 Nm 3 /h;( 2) 原直接外排风量为 200. 36 万 Nm 3 /h,改造后可实现环冷烟气无外排。外排烟气由两部分加以利用: 一部分为新增热风循环系统,风温约为100 ℃,设计风量为96 万 Nm 3 /h; 一部分为环冷机串级利用系统,设计风量为91.9 万 Nm 3 /h。由图 4 可知,环冷热废气经机上锅炉技术、热风循环至烧结台面及环冷原外排废气串级利用等,可提高能源利用效率,并可实现零排放。

4 改造预期效果

目前,某钢厂四号烧结机烧结工序能耗约为48.83 kgce/t,如进行以上改造,预计环冷产蒸汽能力增加约 30%,并可提高烧结风温,从而降低烧结燃料消耗,折算标煤约 2 kgce/t,可降低烧结工序能耗约 5%,可达到国际清洁生产的先进水平。此外,改造前环冷机外排废气颗粒物通常处于超标状况,最高可达 130 mg/Nm 3 ,并且外排温度也在 100 ℃以上,剩余热量未实现回收利用,改造后可实现环冷热废气零排放。

参考文献

[1] 张兴苗,李海英,姬爱民,等. 烧结环冷机废气余热回收的分析[J]. 节能,2013,375( 12) : 38 -41.

[2] 刘传鹏,李国俊,林文佺,等. 环冷机余热回收与利用系统的能量分析[J]. 钢铁,2005,39( 12) : 60 -66.

[3] 徐启明,兰军鹏,石伟丽,等. 环冷机密封对烧结余热回收效率影响的研究[J]. 冶金设备,2014,36( 4) : 47 -49.

[4] 张卫亮,马忠民,周海平,等. 烧结工艺余热回收利用技术研究[C]/ /2015 钢铁企业中低温余热回收与高效利用新设备、新技术交流会论文集,2015.

[5] 王峰. 一种烧结环冷机烟气余热梯级利用系统[J]. 矿业工程,2013,11( 6) :63 -65.