汪邦辉,杨伟刚

(新余钢铁集团有限公司,江西 新余 338001)

摘要:根据新钢 1 号、2 号焦炉生产工艺及设备状况,计算出完成装煤、推焦和放焦 3 道工序的每个流程所需要的时间,设计了一套能够同时满足装煤、推焦和放焦 3 个工序除尘的自动控制系统,满足了安全生产和环保要求。

关 键词:焦炉除尘系统; PLC 控制;无线通讯技术

0 前言

新钢焦化厂共有 4. 3 m 焦炉 4 座,分别为 1 号、2 号、3 号和 4 号焦炉。4. 3 m 焦炉除尘系统一期改造工程是为 1 号、2 号焦炉而上的除尘项目,而受 1号、2 号老焦炉焦侧场地的限制,仅能建设 1 座除尘站来完成除尘工作,为此必须研发一套能够同时满足焦炉装煤、推焦和放焦 3 个工序除尘需求的自动控制系统。

1 现状

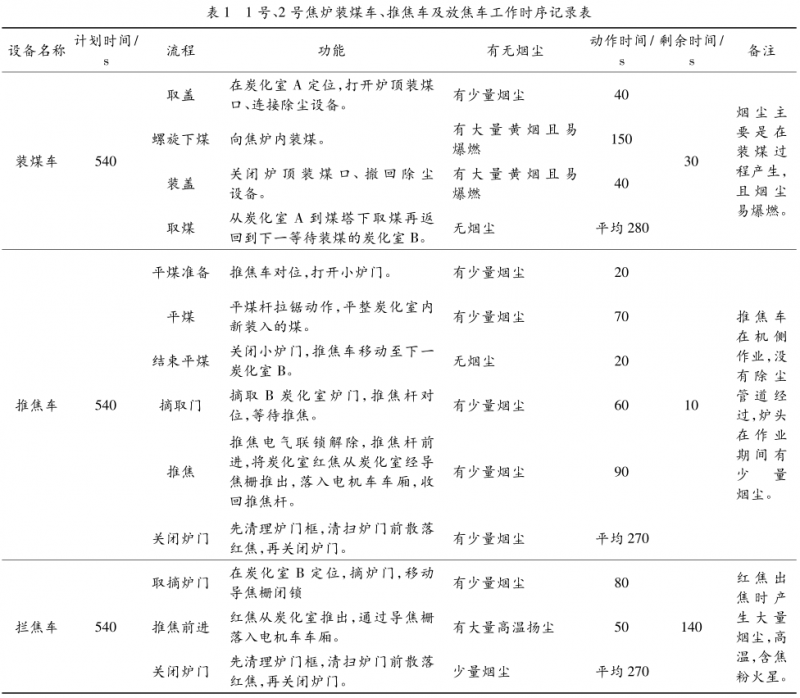

分析 1 号、2 号焦炉炼焦生产工序状况,将装煤车、推焦车和放焦车的每一个动作功能及时间进行了记录,具体见表 1。

从表 1 可以看出,装煤作业时序最紧凑; 炼焦烟尘的产生为阵发性,主要发生在装煤过程和出红焦过程; 装煤过程产生以荒煤气为主的烟尘,与空气混合后遇火会爆炸; 出红焦过程会产生高温烟尘并伴有火星; 焦炭从焦库放焦装车时,会产生焦粉扬尘。

2 方案设计

2. 1 新炼焦工艺时序设计

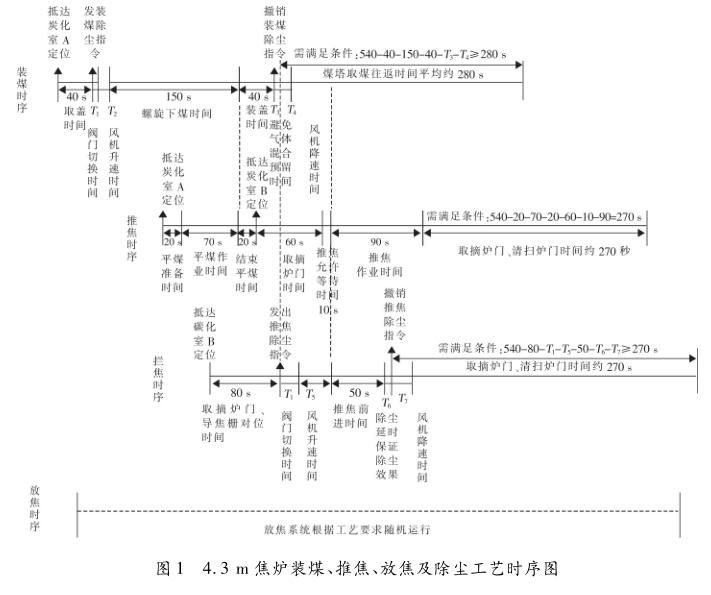

根据现场设备、工艺状况,综合考虑除尘系统装煤除尘模式和推焦除尘模式切换的投入点和撤销点、切换阀动作时间、风量切换时间及除尘管道余气抽尽时间等,设计出了新炼焦工艺时序,具体见图 1。

2. 2 系统设备选型及工艺控制流程方案

由图 1 可见,影响炼焦生产节奏主要有 3 个因素: 集尘管道阀门切换所需的时间 T1 、风机变频器升速时间 T2 和 T 5 、避免烟气混合的预留时间 T 3 。

T3 = 最远端管道长度/风速≈80/23≈4 s。

T6 为除尘延时保证除尘效果,T 3 为避免烟气混合的预留时间。只有当 T6 大于 T 3 时才能保证除尘效果。

2. 2. 1 集尘管道切换阀选型

集尘管道阀门的切换所需时间 T1 不能大于30 s( 装煤工序剩余时间) ,这样才不会影响装煤工序的生产节奏。

选用电动阀时,要求其动作周期大于20 s,此时T1 + T 3 =2 ×20 +4 = 44 s,这个时间虽然大于30 s( 装煤工序剩余时间) ,但是会使装煤工序的生产节奏放缓。

选用气动阀时,要求其动作周期不超过 6 T3 。

为确保安全生产,必须要先接收到装煤除尘节点阀门的关闭信号后,才允许打开推焦除尘的节点阀门。

T1 为两个动作周期,即 T 1 不大于 12 s。则 T 1 + T 3=12 +4 =16 s,这个时间小于30 s( 装煤工序剩余时间) ,因此装煤工序能满足生产要求。

鉴此,集尘管道阀门应选择切换周期短的气动阀。

2. 2. 2 变频器选型

2. 2. 2. 1 变频器升速时间选择

在装煤除尘作业中,T1 =12 s,T 3 =4 s,在装煤工艺中,风量增加到预设值的允许时间 T 2 =30 -16=14 s; 考虑到因集尘管道较长会产生一定的风阻,引起风量滞后,因此扣除风量滞后时间2 s后,实际上留给风机变频器的升速时间是12 s。

在推焦除尘作业中,推焦车从配合装煤车平煤开始到完成推焦作业,再回到下一个平煤定位点,其中最关键的是 T 1 的开始时刻,也就是说推焦除尘何时发出除尘高速指令。出于安全考虑,为了避免装煤作业和推焦作业产生的烟气相混合,首先,考虑在装煤除尘转换至推焦除尘时必须加入一个延时时间T3 ( 避免烟气混合的预留时间) ,在这个时间内将管道内装煤除尘生产的烟气抽尽; 其次,为了达到较好的除尘效果,在推焦时必须保证除尘吸力已经达到预期值,也就是说当变频器频率提升至 25 Hz 之后( 所需时间为 T5 ) 方可进行推焦作业。根据推焦时序可得出以下计算结果: 540 -20 -70 -20 -60 -90-270 =10 s。因此对于推焦除尘来说,从推焦准备就绪到可以推焦的时间不应大于10 s。

在放焦除尘作业中,地面除尘自动控制系统对放焦车发出的除尘高速指令可以在推焦车准备就绪之前,但是控制系统必须执行完预留避免烟气混合的时间 T3 后,方可进行装煤与推焦除尘工艺的切换。推焦车从平煤工艺转换至推焦工艺的时间是从装煤结束那一刻开始计算的。推焦准备就绪时间为20 +60 = 80 s,加上允许等待时间10 s,则从推焦准备到可以推焦的时间最多只有90 s,结合装煤工艺时序可得: 90 -40 - T3 =50 -4 =46 s,此时 T 1 + T 5必须小于46 s,才不会使推焦的生产节奏放缓。由于 T5 = 46 - 12 = 34 s,减去风阻引起的滞后时间2 s,因此风机的变频器升速时间应小于32 s才可行。

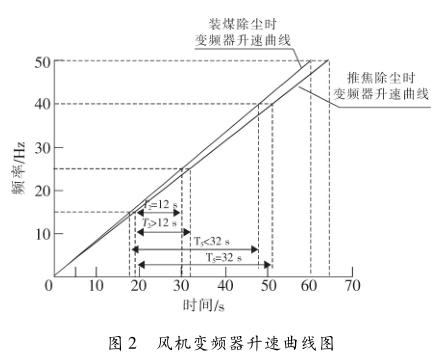

为保证除尘管道的吸力,风机电机运行频率最低不得小于15 Hz,装煤除尘模式时风机电机的运行频率为25 Hz,推焦除尘模式时风机电机的运行频率为 40 Hz,放焦除尘时,风机电机的运行频率仅需在原运行频率的基础上增加 5 Hz。

根据 T2 可计算装煤除尘模式变频器需满足的最大升速时间 t 1 。

T2 / t 1 = ( 25 -15) /50

将 T2 =12 代入,得:

12/ t1 =10/50

t1 =60 s

根据 T5 可计算推焦除尘模式下变频器需满足的最大升速时间 t2 。

T5 / t 2 = ( 40 -15) /50

将 T5 =32 代入,得:

32/ t2 =25/50

t2 =64 s

计算结果显示,风机电机变频器升速时间设置应小于 t1 = 60 s,才能同时满足两种运行模式。变频器的升速曲线见图 2。

2. 2. 2. 2 变频器减速时间选择

变频器减速时间在新钢 1 号、2 号焦炉新炼焦工艺时序仅影响变频器在除尘运行期间的占空比,而不会影响生产节奏。变频器减速时间长,则除尘运行占空比大; 减速时间短,则除尘运行占空比小。除尘运行占空比小系统更节能。

2. 2. 2. 3 变频器选择

变频器加速时间的选择与电动机的转子及拖动负载的惯性紧密相关。交流异步电动机在 50 Hz 交流电网进行直接启动时,其启动电流是额定工作电流的 4 ~7 倍。如果变频器的频率上升速度很快,在很短的时间内达到设定频率,那么电动机及拖动系统就会由于惯性原因使转速跟不上频率的变化,导致启动电流迅速增加,当启动电流超过额定电流时变频器过载。目前国产高压变频器在90 s 内频繁切换很难做到不过流,而富士、罗宾康等进口变频器均可以做到在 50 s 内频繁切换而不过流。为保证除尘系统安全、稳定、节能运行,最终选择进口品牌变频器。

2. 2. 3 集尘管道切换阀门的分布及控制时序设计

2. 2. 3. 1 集尘管道切换阀门的分布

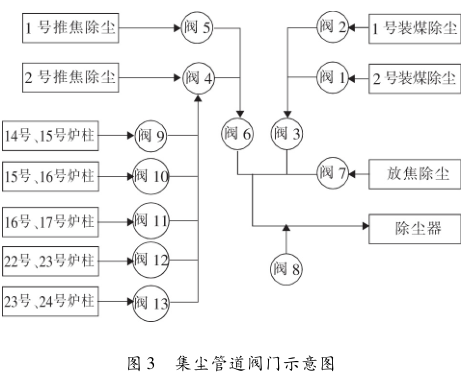

集尘管包括推焦除尘集尘管、装煤除尘集尘管和放焦除尘集尘管三部分,其中推焦除尘集尘管道上安装了阀 4、阀 5、阀 6 三个气动阀,阀 6 是节点阀; 装煤除尘集尘管道上安装了阀 1、阀 2、阀 3 三个气动阀,阀 3 为节点阀,装煤除尘至除尘器间的管道长度应小于 80 m; 放焦除尘集尘管道上仅安装了阀7,为气动阀。在进冷却器前的集尘总管上安装了阀8( 用于兑冷风) 。集尘管道的阀门布置图见图 3。

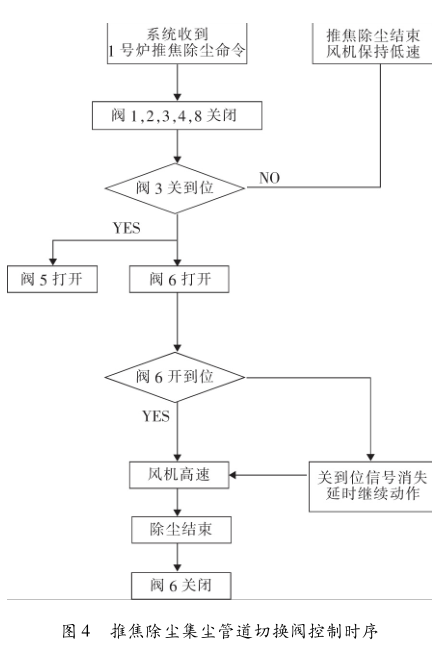

2. 2. 3. 2 推焦除尘集尘管道切换阀控制时序设计

控制时序图见图 4。推焦除尘指令由放焦车按图 1 中推焦除尘指令切入点发出。阀 3 与阀 6 实现互锁。

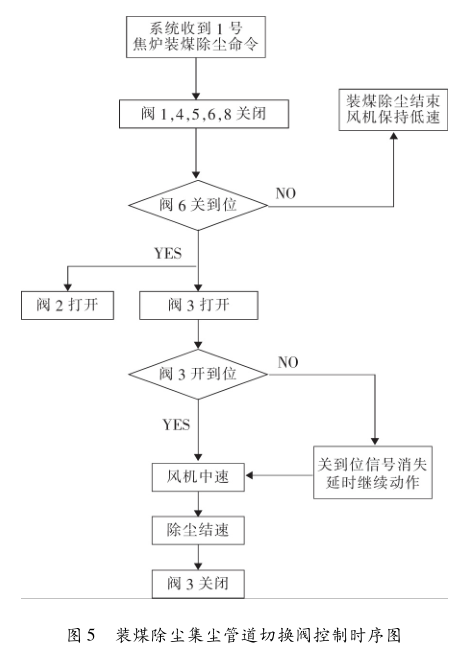

2. 2. 3. 3 装煤除尘集尘管道切换阀控制时序设计

控制时序图见图 5。装煤除尘指令由装煤车按图 1 时序图的装煤除尘指令切入点发出。阀 6 与阀3 实现互锁。

2. 2. 4 除尘系统箱体反吹控制及卸灰系统控制

2. 2. 4. 1 除尘系统箱体反吹控制

箱体反吹采用嵌套式循环,单循环在 1 ~ 10 号箱体间进行,单循环嵌套在时间循环中,可以无休止地执行,直到系统收到停止反吹指令才会终止反吹系统的循环。

2. 2. 4. 2 卸灰系统控制

遵循皮带系统逆启顺停原则,避免皮带系统堆料造成堵塞。

3 自动控制系统开发

3. 1 控制系统架构的设计

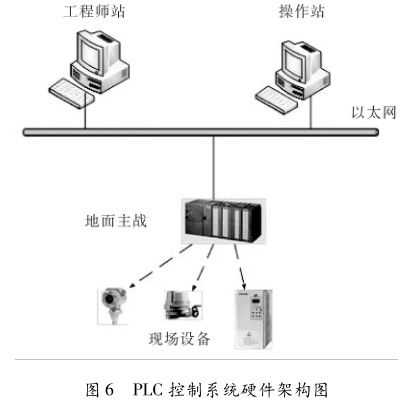

控制系统选用 SIMATIC S7 -300 通用控制器系列 PLC 及 I/O 模块,实现除尘系统数据采集、逻辑运算及设备控制指令输出。下位软件选用 Step7 5. 5,上位软件选用 Wincc 7. 0。在 4. 3 m 焦炉除尘操作室设置 2 台 HMI,完成数据监测、设备操作、重要数据记录及查询功能。PLC 控制系统硬件架构见图 6。

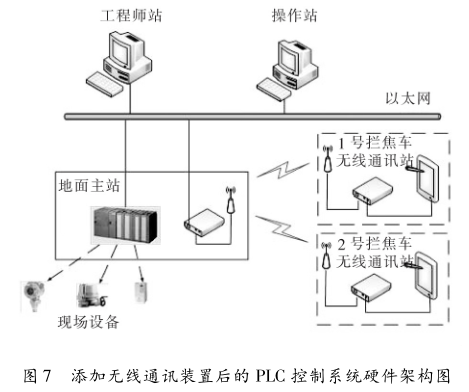

3. 2 开发替代第五根摩电道的无线通讯装置

放焦车的第四根摩电道被推焦车电气联锁占用,放焦车除尘指令的发送需要第五根摩电道将信号送至地面 PLC 系统。由于车辆的高度不够,不能在第四根摩电道下安装第五根摩电道,而需要在放焦车的另外一侧架设,因此施工难度大、周期长、费用高。

为此,开发了一套无线通讯系统用于替代第五根摩电道的功能。该系统选用一体机 + Intuicom 系列无线电台实现放焦车与地面 PLC 无线通讯,完成推焦除尘指令发送。添加无线通讯装置后的 PLC控制系统硬件架构图见图 7。

3. 3 开发矩形箱集尘盖远程操作系统

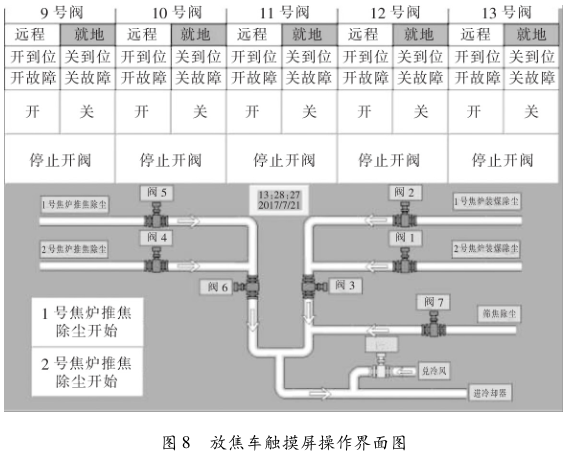

矩形箱集尘盖是通过装煤车或放焦车车载集尘管伸缩来顶开或关闭集尘盖的,但是推焦除尘有 5个矩形箱集尘盖被筛焦楼墙体挡住,导致放焦车车载集尘管无法动作。为此,开发了矩形箱集尘盖远程操作系统,将 5 个矩形箱集尘盖的开关动作改为电动控制,控制信号进地面主 PLC 控制系统,在放焦车一体机上设计操作界面,这样通过无线通讯系统就可以实现放焦车远程操作 5 个矩形箱集尘盖的动作控制。操作界面图见图 8。

4 结束语

1) 结合新钢 1 号、2 号 4. 3 m 焦炉炼焦生产实际情况,研发出了新炼焦工艺时序,实现了装煤、推焦、放焦除尘工艺与焦炉炼焦工艺的安全、有效融合,达到了除尘效果好、焦炉不减产的目的。

2) 自主研发的无线通讯装置,替代了第五根摩电道的功能,解决了安装第五根摩电道施工难度大、周期长、施工费用高的难题。

3) 自主开发的矩形箱集尘盖远程操作系统,解决了因筛焦楼墙体阻挡而无法通过机械推杆打开集尘盖的问题。