陈红伟

(安阳钢铁股份有限公司 生产管理处,河南 安阳 455004 )

摘 要:通过工业试验系统地研究了新型精炼剂在钢液 LF精炼过程中的应用效果。研究结果表明,采用开发的新型钢液精炼剂不仅有利于改善炼钢现场的作业环境、降低粉尘污染,同时,由于新型钢液精炼剂气孔率高, LF精炼成渣速度快、发泡性好,有利于实现埋弧操作,提高送电效率和钢水保温效果。采用新型钢液精炼剂,精炼终渣平均 w ( TFe)可以控制在 1.0% 以下,渣平均碱度可以控制在 4.5 以上,从而有利于夹杂物的上浮和去除,提高钢液的洁净度。这进一步证明了该新型钢液精炼剂在精炼过程中应用的可行性与合理性。

关键词:精炼剂;LF 精炼;效果;应用

在钢液的实际冶炼过程中,粉尘污染一直是一项难以根治的环保问题;尤其在钢液精炼时,一般会加入一些石灰、萤石和钢液改质剂,精炼初期送电加热过程中易出现大量烟尘,严重污染环境和影响职工职业健康 [1] 。当前国内冶炼企业为改善现场职工作业环境、保障职工职业健康,一般采用加强车间除尘治理,如整体围挡、增大除尘机组能力、增设车间厂房三次除尘等,但应用效果不尽理想,全封闭式冶炼影响加料、送电和检修等正常作业;除尘风量过大易吸入大量空气造成钢液增氮;厂房三次除尘虽有一定效果,但成本较高,且对职工近距离作业环境不能彻底改善 [2] 。为此安阳钢铁股份有限公司(以下简称安钢)尝试应用了一种新型无烟钢液精炼剂,针对该新型钢液精炼剂的应用技术数据和实践效果进行了科学分析与评价,以期对今后的生产应用提供科学指导依据。

1 当前现状及问题

1.1 主要装备及精炼剂应用情况

以安钢某主体冶炼车间为例:有150t复吹转炉3座,150tLF精炼炉3座,150tVD真空精炼炉1座,150tRH 真空精炼炉2座,年设计产能450万t 。

最初钢包精炼剂的主要原料来自于一些含有一定单质铝的工业废料,但在使用过程中由于杂质元素含量高、烟尘污染严重、含尘颗粒超标,无法满足使用要求;之后改为杂质含量相对较少的工业铝灰作为主要原料,但粒度不均匀,精炼初期成渣速度慢,送电过程中依然存在较大扬尘,且持续时间较长,仍然无法满足现场环保和保证职工职业健康的需要 [3] 。

1.2 存在的问题及原因分析

存在的主要问题有两个:一是粉尘污染严重;二是冶金效果不佳,尤其是一些对钢中气体和夹杂物含量要求高的高级别钢种,合金收得率偏低,钢中[N]、[O]以及大颗粒夹杂物数量不易去除。

分析其原因,

1)粉尘污染:在钢液精炼过程中产生的扬尘存在浓度高、含尘颗粒细、附着腐蚀性强等特点。经分析,含尘浓度在钢液精炼送电初期,高达3000mg/ m3以上,直至精炼后期仍高达800mg/ m3 ;含尘颗粒太小,小于1 μm 的粉尘颗粒高达90% ,不易凝聚,存在较强的附着性;烟气腐蚀性,其中含有 CO 、 CO2 、 SO2等酸性气体,如遇水后,具有一定的腐蚀性 [2 ,4 ] 。分析其主要来源,主要为在钢液精炼过程中需要造渣料、脱氧剂、增碳剂、合金等物料,加热时产生挥发份,特别是钢液精炼剂等造渣材料,产生的烟尘量易通过电极加热孔溢出,除尘系统一般难于覆盖到此部位,造成挥发到空气中。 2)冶金效果不佳:主要为精炼剂加入后钢包渣脱氧效果不佳,熔化速度慢,铺展性和发泡性差,夹杂物吸附能力弱 [5] 。

2 新型精炼剂应用与效果

2.1 新型精炼剂的组成与理化指标

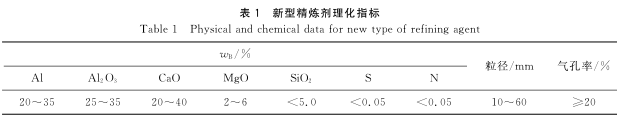

该新型钢液精炼剂的主要理化指标见表 1 。

该新型钢液精炼剂是采用纯度较高的单质铝与碳酸盐以及钝化石灰,均匀混合后压球、干燥制成。整体单质铝质量分数比一般钢包改质剂高5 %~10 % ,同时该混合物组分熔点较低,粒度 均 匀, 10~50 mm 的 颗 粒 度 占 比 大 于90 % ,熔化性好;此外因加入了碳酸盐物质,在熔化过程中易发泡,利于尽早实现精炼电极埋弧操作,在提高送电效率的同时有利于抑制扬尘。其设计原理主要从以下几个方面考虑:

1 )具有一定的炉渣脱氧功能,改善炉渣组分配比,提高炉渣的杂夹物吸附能力;

2 )其组成熔点相对较低,一般在1500 ℃以内,便于快速成渣;

3 )有一定的气孔率和粒度,严格控制粉渣占比组成,便于实现冶炼初期的电极埋弧操作,抑制火花四溅和粉尘四溢。

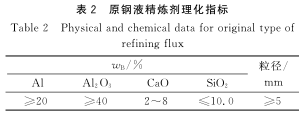

原钢液精炼剂一般主要以工业铝灰为主,通过机械压块制成,杂质含量较高,对组分中的硫、氮等有害元素没有明确限制,组分波动较大;同时现场使用时粉化率较高,甚至可达到30%以上,加料时扬尘难于控制。原钢液精炼剂理化指标见表2。

2.2 工业应用分析

2.2.1 加入方式及用量

1 )加入方式。新型钢液精炼剂因存在一定的气孔率和粒度,且基本无粉化率,加入方式相对灵活,可以以每袋 10kg 左右人工加入,或采用吨包袋从料仓加入;加入时机选择可选择在精炼炉加入或在转炉出钢结束部分配入结合精炼补充配入两种方式。

实践应用证明采用料仓 → 称量 → 定量加入,效果较好,因新型钢液精炼剂粒度适中,粉化现象极少,不易出现料仓粘料现象;同时加入时机选择转炉出钢结束部分配入结合精炼补充配入效果较好,主要原因在于转炉出钢结束时配入可使新型钢液精炼剂快速在钢液面上铺展,有利于控制转炉出钢时下渣造成的界面传氧和钢液的及时保温;同时利于出钢余热快速熔化钢液精炼剂,便于精炼时快速成渣。但采用原钢液精炼剂时则不宜采用在转炉出钢结束时部分配入的方式,因一般车间的出钢二次除尘效果均不理想,扬尘过大,且容易在钢液界面上粘结成块。

2 )用量。使用量主要和冶炼钢种有关,一般在 0.70~1.50kg / t 。转炉冶炼低碳钢时一般终点[O]较高,转炉渣 w (FeO ) =15%~20% ,此时可取上限值;在冶炼一般中碳钢时转炉渣 w(FeO )相对较低,可取下限值,取下限值时建议和石灰按1∶1比例配加,便于钢液的保温。

2.2.2 对冶炼操作的影响

精炼剂对冶炼操作的影响主要在LF 精炼工序,一般考虑职工作业环境、送电时间、成渣速度、脱硫效果、夹杂物吸附能力等。

实践证明:采用新型钢液精炼剂后对冶炼操作带来了较大便利,主要体现在:

1 )职工作业环境明显改善,粉尘污染控制效果良好,现场职工作业视线清晰;

2 )成渣速度较快,送电时间平均减少了3~5min ,主要在于新型钢液精炼剂气孔率高、成渣速度快、发泡性好,利于尽快实现埋弧操作,提高送电效率和钢液保温;

3 ) LF精炼工序脱硫主要依靠渣/钢界面传质脱硫完成,因新型钢液精炼剂CaO和单质 Al元素含量高,利于钢渣脱氧和钢渣固硫,通过增加搅拌,改善动力学条件,脱硫效果可得到有效保证,一般在成渣后5~8min可实现有效脱硫率在60%~85% ;

4 )通过分析LF精炼终渣组分,二元碱度可稳定达到4.5以上,有利于夹杂物的上浮去除 [6] 。

2.3 应用效果分析

2.3.1 粉尘污染控制

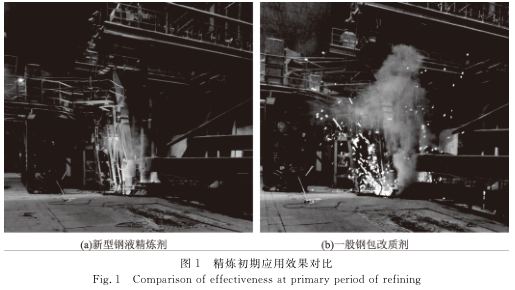

使用新型钢液精炼剂后,粉尘污染现象得到明显控制,见图1 。加入后由最初生产大量的黄色烟雾变为少量白色烟雾(含尘颗粒大幅减少),即使在精炼后期喂线处理时,也可保证现场职工作业环境。

从图1可以看出,精炼初期,新型钢液精炼剂加入后,仅有少量白色烟雾,但采用一般改质剂时,存在大量黄白色浓烟,粉尘污染较重;同时从图中可见电极均处在送电状态,采用新型钢液精炼剂未见大量火花四溅,而采用一般改质剂时,存在大量的火花飞溅,这表明新型钢液精炼剂熔化性能较好,易于起弧和发泡,有利于稳定电极和提高送电效率。

精炼末期进行喂线操作时,采用新型钢液精炼剂未见明显的烟气冒出,而采用一般改质剂时则可以看到明显的白色烟雾,也再次表明采用新型钢液精炼剂泡沫渣状态良好,炉渣存在良好的稳定状态,渣液面在喂线时不易被翻腾的钢液吹开,可有效控制粉尘的扩散。

2.3.2 冶金效果对比

当前采用 LF 精炼钢种主要以碳素结构、低合金、微合金钢种较为常见,但其在 LF精炼的操作过程基本一致,故冶金效果分析以低合金钢种为例进行说明,在外界条件基本一致的情况下,选取100炉低合金钢种做为冶金效果评价依据,主要通过以下数据分析进行对比。

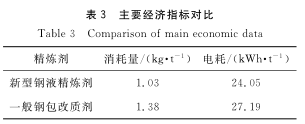

1 )经济指标。对应的经济指标主要通过吨钢精炼剂的消耗量和吨钢电耗进行对比,见表3。

由表3可以看出,和应用一般钢包改质剂相比,平 均 消 耗 量 可 节 约0.35kg/ t ,电 耗 可 节 约3.14kWh / t 。但目前该新型钢液精炼剂比一般钢包改质剂增加成本约 2000 元/ t ,通过核算综合成本吨钢约可节约0.07元,故综合评价采用该新型钢液精炼剂成本投入上是可行的。

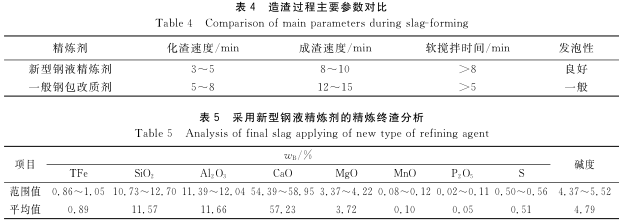

2)精炼造渣过程与终渣情况。造渣过程参数对比情况见表4 ;钢液精炼结束后,精炼终渣组分分析见表5 。

从表 4、表5 可以看出,该新型钢液精炼剂应用效果要明显好于一般钢包改质剂,化渣速度和成渣速度均较快,在相同的冶炼周期设计下,可保证精炼结束后软搅拌时间大于 8min ;同时发泡性良好,可有效满足精炼前期电极送电加热时的埋弧需要,便于抑制精炼期间的粉尘污染;其次从精炼 终 渣 成 分 看,平 均 w ( TFe )可 控 制 在0.89% ,平均碱度可控制在4.79 ,表明该渣对一般低合金钢种而言具有较强的还原性和夹杂物吸附能力,有利于综合渣况稳定性 [7] 。

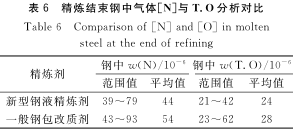

3)钢中气体[N]与T.O 。选取 LF精炼正常冶炼条件下的采用新型钢液精炼剂和一般钢包改质剂的钢液做钢中气体含量对比分析,样本数分别为100炉,钢种均为低合金钢种,采用现场定氮定氧仪分析LF精炼就位时钢中 w (N)均在( 30~40 ) ×10-6 ,钢中 w (O)均在( 60~100 ) ×10-6 。

采用精炼终点钢液样,制成 Φ5mm×6mm圆棒样,进行氮氧分析,得到的结果见表6 。

从表 6 可以看出,采用该新型钢液精炼剂在抑制钢液二次氧化和钢液增氮上明显好于采用一般钢包改质剂,钢中气体和T.O含量均相对较低,有利于高端品种钢的冶炼。分析主要原因应为:采用新型钢液精炼剂时成渣速度较快,钢液面不易裸露,二次氧化可得到有效控制;此外生成的稳定的泡沫渣在提高电极送电效率的同时,也抑制了电极对空气中氮气的电离作用,减少了游离氮对钢液增氮现象 [8] 。

3 结 论

1 )采用新型钢液精炼剂有利于改善职工的现场作业环境。降低粉尘污染,同时通过经济指标对比分析认为,采用新型钢液精炼剂代替现有的一般钢包改质剂是可行的。

2 )采用新型钢液精炼剂气孔率高、成渣速度快、发泡性好,利于实现埋弧操作,提高送电效率和钢液保温。

3 )采用新型钢液精炼剂后,通过分析LF精炼终渣组分,二元碱度可稳定达到4.5 以上,有利于夹杂物的上浮去除。

4 )采用新型钢液精炼剂钢中气体[ N]和T.O含量可得到进一步控制,钢液二次氧化和电极增氮现象得到明显抑制,钢液洁净度进一步提高,有利于高端品种钢的冶炼。

[参 考 文 献]

[1] 刘航航,刘朝阳,邵伟.LF精炼废渣资源循环利用综述[J] . 炼钢, 2015 , 31 (2): 73-78.

[2] 李玮,韩章 .150tLF炉烟尘治理问题的探讨[J] . 冶金丛刊, 2015 (2): 1-4.

[3] 王文虎,李冰,孟显祖,等 . 工业铝灰( AD 粉)在炼钢生产中应用与分析[J] . 河南冶金, 2010 , 18 (6): 43-45.

[4] 吕泽安,唐利民,方庆,等 . 冶金工业废渣所配制 LF 炉精炼渣的脱硫试验研究[J] . 武汉科技大学学报, 2016 , 39(3): 166 - 169.

[5] 单庆林,王崇,钟凯,等.300t钢包顶渣结壳的原因分析及控制措施[J] . 中国冶金, 2016 ,26 (9 ): 48 -52.

[6] 徐泽宇,刘吉辉,何志军,等 . 精炼渣组成对 31CrMoV9钢夹杂物的影响[J] . 特殊钢, 2017 , 38 (4): 1 - 4.

[7] 封波,徐昊,高卫,等 .LF 精炼渣低氟化研究进展[J] . 中国冶金,2014, 24 (6):1-5.

[8] 徐守亮,靳立山,王启,等 .LF 炉精炼效率的改进[J] . 中国冶金,2009 , 19 (7): 28 - 32.