马 斌

(天津鞍钢天铁冷轧薄板有限公司,天津300400)

[摘 要] 介绍了鞍钢天铁公司镀锌机组锌渣回收系统的组成、工作原理及操作使用规范。该系统的应用实现了废锌渣的循环再利用,减少了污染物排放,创效增收效果明显。

[关键词] 热镀锌;锌渣;节能;环保;回收;再利用

0 引言

天津鞍钢天铁冷轧薄板有限公司镀锌机组是由意大利达涅利引进的,具有国际先进水平的热处理线,其设备和工艺及自动化水平都非常高。整个机组主要由上卷运输系统、入口开卷、入口活套、清洗段、退火炉、锌锅、光整拉矫、化学段、出口活套、出口卷取和卸卷运卷系统组成。其中,锌锅作为热镀锌处理线最为关键的设备,又分为镀锌 GI 和镀铝锌 GL。镀锌机组设计产能为 30 万 t/年,近年来,鞍钢天铁公司镀锌机组平均月产在 2.5~3.5 万 t,基本达到甚至超过设计负荷,因此镀后附产品锌渣量非常大。公司目前废锌渣处理方式比较单一粗略,环保不达标,且产品附加值极低。通过将废锌渣回收再利用,不但满足了环保要求,且创效增收效果明显。

1 锌渣回收系统基本组成及工作原理

1.1 概述

MZR(metuallics zinc recovery,MZR)炼锌炉可以从锌灰或浮渣中提炼出金属锌。设备配置有天燃气烧嘴。操作时熔炼桶最多可以放入 750 kg 锌灰,然后把它装入加热室进行操作。炼锌炉用来处理干燥且未经处理过的热镀锌浮渣或锌灰,用加热法把游离锌从干燥的浮渣或锌灰中分离出来。用炼锌炉处理的浮渣不能含有湿法处理所用的精炼剂。

MZR-750 一次操作能够处理 750 kg 锌灰。炼锌炉的最大操作温度为 536 ℃。

1.2 设备组成

1.2.1 机架

炼锌炉机架由表面经过热镀锌处理的型钢焊接而成。整个设备组成见图 1。

1.2.2 炉壁和炉底

在炉壁和底部用矿物棉作为保温材料。炉壁内外表面使用不锈钢板。

1.2.3 炉门及顶盖

炉门由钢板拼焊而成,外壁喷涂高温漆。顶盖材料为钢板,可以拆除或移走。炼锌产生的烟可以通过顶盖烟囱排放。

1.2.4 转动机构

转动轴由减速器通过齿轮链条带动。

1.2.5 熔炼桶

熔炼桶由钢板焊接而成,在底部开有一个排放孔,用来排放锌液。

1.2.6 浇注模

浇注模由钢板拼焊而成,能盛 500 kg 锌。

1.2.7 烧嘴

设备配置天然气烧嘴烧嘴,烧嘴功率不超过200 kW,最大为 20 立方/h,操作所需的最低压力1.5 kPa(15 mbar)。

1.2.8 电控柜

电控柜安装在炼锌炉机架上。电控柜中所有的电器元件都预先连接好线。热电偶为铠装热电偶(WRN-K-191)。

1.3 系统基本工作原理

锌是重要的基体金属,广泛应用于冶金、机械加工等领域。随着资源的日益枯竭,提高冶炼过程中锌合金的产出效率及废渣回收利用率显得尤为重要。鞍钢天铁公司锌渣提纯采用熔融法,将废旧锌渣置于熔炼炉内,设定工艺参数,启动流程,锌渣及锌灰等在炉内处于液态,锌从渣中分离聚合成锌液,在重力的作用下向下沉积,上浮物即为锌浮渣,通过排渣操作将锌浮渣与锌液分离,同时附加产品锌灰通过回收装置吸收到专用包装袋,避免了二次污染。

2 锌渣回收系统操作使用规范

2.1 概述

MZR 炼锌炉控制面板有 3 个设备运行状况指示灯,绿色的“电源指示灯”和“运行指示灯”,以及红色的“运行时间到报警”指示灯。到设定的操作时间后,位于控制柜面板上红色“运行时间到报警”指示灯亮,提示“操作完成”。此时,按下“停止”按钮,结束红色指示灯。加热开关必须拧到“停止”位置,烧嘴熄火后,才可以排锌液。

2.2 设备参数

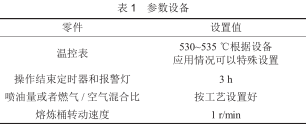

参数可以根据现场实际情况进行设备,见表 1。

2.3 密封熔炼桶排锌口

2.3.1 陶瓷纤维棉塞到排锌口

清理排锌口残留的锌渣。把陶瓷纤维棉搓成堵头状,将陶瓷纤维棉的尖端塞入排锌口,然后将整个陶瓷纤维棉堵紧排锌口。用手指挤压陶瓷纤维棉,检查排锌口是否堵紧。挤压时,陶瓷纤维棉既不脱出,也不掉入熔炼桶内。

2.3.2 拧紧排锌口堵头

为了方便拆下堵头,建议在堵头的内螺纹以及排锌口外螺纹涂抹高温油脂。使用 T 型扳手把堵头拧紧到排锌口上。

2.4 熔炼桶装填锌灰

(1)将锌灰装入熔炼桶内。锌灰不超过 750 kg,为熔炼桶容量的 2/3。加入锌灰至熔炼桶锥度底部即可,不可超重。撇渣时可以直接把浮渣放入桶内,或先放入 208 L 桶内,随后再装入熔炼桶。

(2)装好锌灰后,关好熔炼桶盖子。

(3)检查熔炼桶盖子锁紧机构,确认没有损坏。

2.5 熔炼桶装入加热室

吊装设备(叉车)的载重至少为 1 000 kg,包括桶内锌灰和熔炼桶。

(1)将控制面板上“炉体,倾斜-水平”旋钮,拧到“水平”位置,将加热室调至水平位置。

(2)打开炉门,用叉车把熔炼桶水平地装入加热室。熔炼桶平稳地装入转动轴上。

(3)关紧炉门。

(4)把“炉体,倾斜-水平”旋钮,拧到“倾斜”位置,将加热室调至倾斜位置。

2.6 操作时间设置

每个炉次操作时间一般为 3 h 或稍短。锌灰质量和放入锌灰量会影响到设备操作时间长短。

2.7 启动设备

以下操作步骤,可参考下图-控制面板。

(1)把“电源开关”打到“ON”位置,设备供电。

(2)设置“操作时间”定时器,使之介于 2.5~3 h。

(3)设置好“温控表”参数,使之介于 530~535 ℃。

(4)对于有倾斜/水平设备的炼锌炉而言,将“炉体”开关,扳到“倾斜”位置,将加热室调至倾斜的操作位置。

(5)将“炼锌桶”旋钮,打到”正转”档位。

(6)按下绿色“启动”按钮,熔炼桶开始逆时针(从炉门方向看)转动。此时,位于按钮上方的绿色“运行指示灯”变亮。

(7)将“加热”按钮,打到运行位置,点燃烧嘴。

2.8 温度监控

加热室温度由铠装热电偶(WRN-K-191)测量,由温控表根据设置值来控制温度。此设置值一般介于 530~535 ℃。当温度到达此设置值时,烧嘴自动熄火;当温度低于此设置值时,烧嘴自动点火,可以根据工艺条件设置其它值。整个控制的核心为温度闭环控制,见图 2。

2.9 熔炼结束

(1)当操作时间到达定时器设置值,设备将提示“报警”。此时,控制面板前的红色“运行时间到报警”指示灯变亮。

(2)关闭“加热开关”,关闭烧嘴。

(3)按下红色“停止”按钮,停止熔炼桶转动。

2.10 排锌液

(1)打开侧面的观察窗。把“炼锌桶”旋钮拧至“反转”,顺时针旋转熔炼桶,使得操作员可以通过观察窗看到排锌口。

(2)用 T 型扳手拆下排锌口堵头。

(3)用一根干燥的圆棒,把陶瓷纤维棉捅入熔炼桶内。

(4)把浇注模放在流槽下。

(5)按下“炼锌桶”旋钮“反转”,顺时针方向缓慢地旋转熔炼桶,直至锌液从排锌口经流槽流到浇注模。

(6)锌液停止流动后,把吊环放入锌液中,便于锌锭脱模。

(7)把熔炼桶盖好堵头后,继续逆时针转动,直至冷却。

2.11 熔炉桶冷却

(1)打开炉门。

(2)按下控制米阿尼版按钮到“反转”位置,顺时针转动熔炼桶。

(3)熔炼桶连续转动 1~2 h,直至冷却。

2.12 操作结束

操作结束时,把“电源开关”打到“OFF”位置,设备断电。

3 改造效果

经过实验室初步统计,鞍钢天铁公司锌渣回收率可达到 80%以上,提纯后附加产品分为锌锭和锌灰,提炼出来的锌锭精度可达到 99%以上,基本可以满足直接回锅再利用,预期经济效果比较可观。

4 锌渣回收系统维修注意事项

4.1 监控温度检查

如果实际温度和显示温度不一致,检查电偶、补偿导线、补偿导线接头、温控表等零部件。

4.2 炉次后检查

150~200 炉次后,检查熔炼桶壁厚。随后每 25~30 炉次检查一次。如有必要,可更换熔炼桶。

4.3 每周检查

检查轴承。如果需要加润滑油,那么加入高温锂基润滑脂。清洁熔炼桶内壁。

4.4 检查周期

每 3 个月给齿轮和链条加润滑油。

4.5 每年检查

检查减速箱、轴承座、以及传动轴连接套的紧固螺丝是否松动。

5 结束语

如今全球资源枯竭问题日益凸显,对环保要求越来越高,提高废旧物资综合利用率,减少污染物排放,促进废旧资源循环利用水平及产业可持续发展,显得尤为重要。鞍钢天铁公司集思广益,开发上马如余热回收、锌渣回收、冷凝水回收等能源回收系统,经济、社会效益显著,能源回收再利用创效明显,各类排放都达到了环保要求,初步达到了预期效果。