杨广庆1 ,杨文康 1 ,李小松 2 ,尹思博 2 ,周子青 2

( 1.华北理工大学以升教育创新基地,河北 唐山 063009; 2.华北理工大学冶金与能源学院,河北省现代冶金技术重点试验室,河北 唐山 063009)

摘 要: 在实验室模拟高炉条件下研究钒钛烧结矿与普通烧结矿的还原过程。试验中当温度分别达到 500、600、700、800、900 ℃,900 ℃保温,1 000、1 100、1 200、1 300、1 400、1 500 ℃后立即结束试验,通入 N 2 保护至室温,通过扫描电镜和光学显微镜观察钒钛烧结矿与普通烧结矿的微观结构变化,采用 X 射线衍射仪分别测定不同温度下的物相结构。结果表明: 钒钛烧结矿还原性差于普通烧结矿; 钒钛烧结矿矿相较普通烧结矿复杂,结构不均匀,低温还原性差; 钛赤铁矿还原成钛磁铁矿时,生成的钛铁晶石及一些难还原的固溶体增加了后续还原难度,使钒钛烧结矿整体还原滞后于普通烧结矿; 钒钛烧结矿液相粘度大,比普通烧结矿滴落困难,渣铁难分现象严重。

关键词: 钒钛烧结矿; 烧结矿; 微观结构; 物相组成; 还原

0 引言

烧结矿作为我国高炉冶炼的主要原料,其质量直接影响着高炉生产,而钢铁企业的效益和经济指标也与其质量息息相关。我国对于进口铁矿石需求量逐年增高,国际铁矿石公司由于垄断优势,不断提高铁矿石价格。为增加我国自有矿的利用,在 20 世纪 80 年代首次成功实现了高炉冶炼钒钛磁铁矿[1-5] 。钒钛烧结矿是国际公认的重要资源,我国攀西与承德等地储量丰富,充分利用这一资源,对我国高炉生产具有重要意义[6-8] 。

目前科学工作者已经在钒钛球团矿、普通球团矿以及普通烧结矿还原过程微观结构变化上进行了深入的研究[9-12] ,但对于钒钛烧结矿微观结构方面研究很少。攀钢在 1982 年 10 月首次对冶炼钒钛烧结矿的小高炉进行解剖研究,虽然是试验小高炉,但是炉内整体情况同实际生产高炉相同,还原过程也同普通烧结矿生产相似。本次高炉解剖填补了我国研究钒钛烧结矿的空白,对进一步研究钒钛磁铁矿特性起到了重要作用,有着至关重要的价值[13-16] ,但是钒钛烧结矿成分复杂,研究其在还原过程中微观结构变化以及各温度下的物相组成,很大程度上能够帮助了解钒钛矿的变化以及元素的迁移情况[17-19] 。为了查明钒钛烧结矿在高炉内还原变化与普通烧结矿的不同,笔者在实验室模拟高炉条件对钒钛烧结矿和普通烧结矿还原过程中内部微观结构的变化进行了研究。

1 试验

1.1 试验用原料

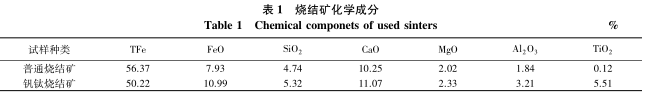

普通烧结矿和钒钛烧结矿均取自国内钢铁企业生产现场。由表 1 可见,钒钛烧结矿的含铁品位比普通烧结矿含铁品位低,钒钛烧结矿的 TiO2 含量比普通烧结矿要高得多。

1.2 试验设备与方法

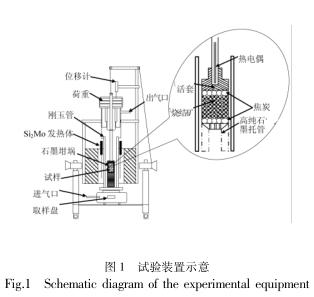

钒钛烧结矿的还原过程是在华北理工大学冶金与能源学院实验室软熔炉中进行的。其试验设备如图 1 所示。主要包括了炉体、供给气体控制系统、温控系统和数据采集系统。

试验的布料方式如下: 烧结杯上下为粒度 10~12.5 mm 的10 g 焦炭; 中部为半径25 mm,高度为60mm 的料柱; 试验过程中使用的是石墨坩埚,为了方便下部通入还原性的气体,使气固更加充分地接触,坩埚底部加了十二个孔洞。通入 CO 和 N 2 的混合气体,其通入比例为 3 ∶ 7,流量为 10 L/min。升温制度: 小于900 ℃时,8 ℃ /min; 大于900 ℃时,5 ℃ /min: 900 ℃时恒温 30 min。室温至 500 ℃的升温过程中,通入 N2 ,500 ℃以后,通入还原气体,试验过程中炉料的荷重为 1 kg/cm2 。试验中当温度分别达到500、600、700、800、900 ℃,900 ℃保温,1 000、1 100、1 200、1 300、1 400、1 500 ℃后立即结束试验,同时通入 N2 保护一直降到室温,随后采用 JSW-6701E型冷场发射扫描电子显微镜( SEM) 和德国 Leica 公司生产的 DM4500P 型矿相显微镜观察钒钛烧结矿中微观结构,结合能谱仪( ( EDS) 分析钒钛烧结矿主要成分。采用日本 MAC 仪器公司生产的 21 kW超大功率 X 射线衍射仪测定钒钛烧结矿不同温度下的物相结构。化学成分在河北省地矿局第五地质大队采用化学分析法测定。

还原度由还原前后的失重量计算得到,由于 CO不能直接还原 TiO2 ,所以认为所失氧量都是来自铁氧化物。

计算公式如下:

![]()

式中,m1 代表还原前试样质量,g; m2代表还原达到设定温度时试样质量,g; w( TFe) 代表还原前试样中TFe 的质量分数; w( FeO) 代表还原前试样中 FeO 的质量分数。

金属化率计算公式如下:

![]()

式中,MFe 和 TFe 分表代表还原后试样中金属铁和全铁含量,由化学分析得到。

2 试验结果及分析

2.1 还原度与金属化率

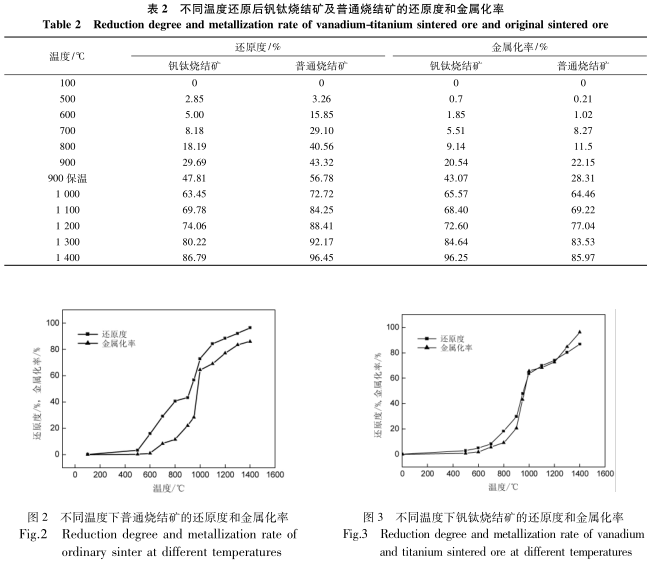

钒钛烧结矿与普通烧结矿在不同温度的还原度与金属化率如表 2 和图 2、3 所示。由表 2 和图 3 结合可知,钒钛烧结矿的还原度与金属化率随温度的升高,还原的进行而增大。800 ℃以前,还原度和金属化率增速缓慢; 在 900 ℃保温前后期间,还原度及金属化率急速增加; 之后随着温度的增加,还原度和金属化率增速减缓,但在 1 200 ℃以后,金属化率明显增加更快。普通烧结矿的还原度和金属化率也随着温度的升高而增加,并且对比表 2 和图 2 可以发现,普通烧结矿还原度在各个温度节点都要高于钒钛烧结矿,说明试验用普通烧结矿还原性优于钒钛烧结矿。

2.2 钒钛烧结矿与普通烧结矿内部微观结构分析

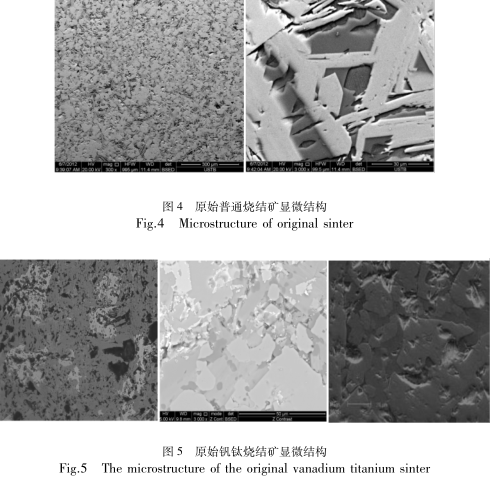

为了了解含钒钛烧结矿与普通烧结矿内部微观变化规律,首先采用光学显微镜和扫描电镜观察原始烧结矿内部的微观结构,如图 4、5 所示。XRD 物相分析表明普通烧结矿原始矿中主要含铁物相有赤铁矿( Fe2O3 ) ,磁铁矿( Fe 3 O 4 ) ,FeO。由矿物显微镜和扫描电镜观察发现,普通烧结矿较钒钛烧结矿矿相简单,主要以 Fe 3 O 4 为主。粘结相为铁酸钙和硅酸盐渣相,并且与 Fe3O4 形成溶蚀结构,使普通烧结矿的固结性良好。Fe2O3 夹杂在 Fe3O4 周围,与Fe3O4 通过结晶物连接在一起。硅酸盐粘结相主要是钙铁橄榄石。

如图 5 所示,XRD 物相分析表明原始钒钛烧结矿中含铁矿物相不仅有赤铁矿( Fe2O3 ) ,磁铁矿( Fe3O4 ) ,还含有铁板钛矿( Fe2 TiO5 ) ,粘结相主要矿物为铁酸钙、硅酸盐渣相、钛榴石和玻璃质等,并且还含有钙钛矿( CaO·TiO2 ) 。与普通烧结矿不同,钒钛烧结矿矿相比较复杂,结构不均匀。主要为熔蚀结构,骸晶结构,很少粒状—斑状结构。赤铁矿,磁铁矿被针状铁酸钙,硅酸二钙,钙钛矿等胶结形成溶蚀结构,使烧结矿固结良好。

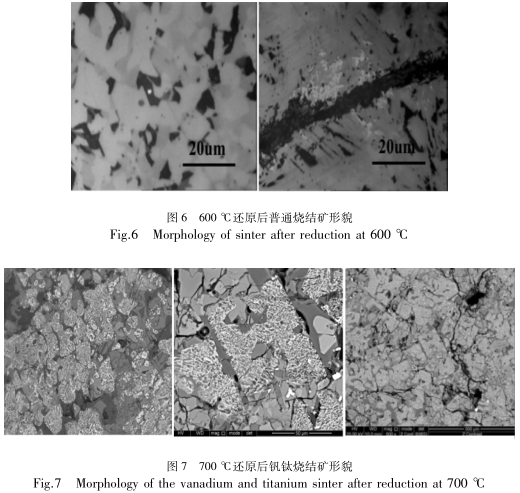

普通烧结矿在 600 ℃ 时主要是 Fe2O3 还原为Fe3O4 ,主要物相为 Fe3O4 ,Fe2O3 大部分已经还原为Fe3O 4 ,由图 6 可以看出普通烧结矿出现孔洞和裂纹,此时烧结矿低温还原粉化性最为严重。还原反应最先开始于烧结矿的边缘和孔洞处,铁酸钙没有变化,还原出来的金属铁很少,几乎观察不到。

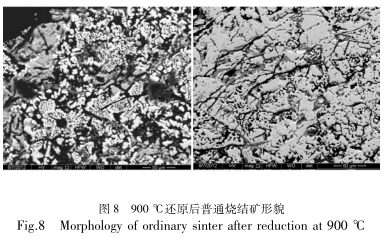

钒钛烧结矿与普通烧结矿不同的是在 700 ℃时还原粉化性最为严重。在 700 ℃时含铁物相主要为:赤铁矿、磁铁矿、铁板钛矿; 粘结相主要为铁酸钙、硅酸二钙等硅酸盐相,少量钛榴石和玻璃质。此时的矿相结构仍然不均匀,仍以熔蚀结构为主,随着钛赤铁矿逐步还原成钛磁铁矿,在 700 ℃左右还原程度最高,如图 7 可看出,烧结矿产生大量裂纹和孔洞,还原气体进入烧结矿内部通畅,裂纹进一步扩展,烧结矿产生低温还原粉化性。与此同时,性脆而硬的钙钛矿不反应,其熔点高,分散于粘结相与钛铁矿之间,使粘结相粘结作用减弱,破坏赤铁矿与磁铁矿的连晶作用,促使钒钛烧结矿粉化严重。原矿中铁酸钙几乎不变。与普通烧结矿相似,此时未见金属铁颗粒。

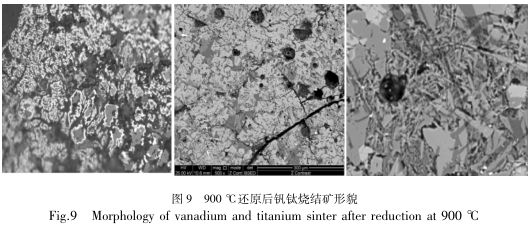

900 ℃时普通烧结矿还原度和金属化率迅速增加,烧结矿出现分层现象,如图 8 所示。外部大量金属铁被还原出来,而金属铁此时颗粒细小,连接成块,孔洞数量增加,质地疏松。此时内部有大量未被还原的富式体,出现少量金属铁。钒钛烧结矿与普通烧结矿相似,在900 ℃时还原度递增,金属化率同时增长显著。

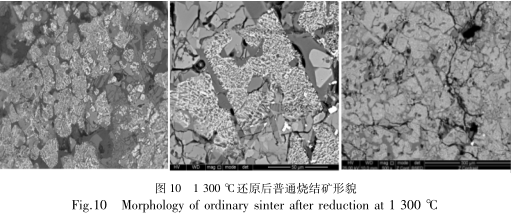

钒钛烧结矿比普通烧结矿还原复杂,如图 9 所示。900 ℃时矿内全部钛赤铁矿以及铁板钛矿和少量铁酸钙还原失氧转变为钛磁铁矿,在磁铁矿周围还原出大量富氏体,并且有富氏体还原生成金属铁。赤铁矿几乎全部还原完成,铁板钛矿还原为钛铁晶石( Fe2 TiO4 ) ,磁铁矿又与钛铁晶石生成钛磁铁矿固溶体。主要含铁矿物为钛磁铁矿,钛铁晶石及钛磁铁矿固溶体,粘结相为硅酸二钙等硅酸盐相、钙镁橄榄石等。同时有一部分钙钛矿生成。

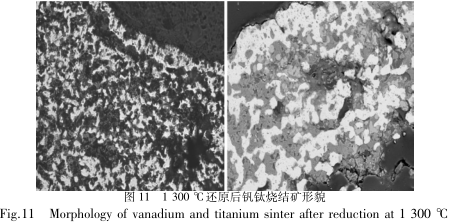

1 300 ℃时普通烧结矿外部铁层逐渐增厚,液相开始生成,整体大部分金属铁已经还原出来,残余的富式体颗粒聚集在一起,形状呈圆形或者他形,与金属铁、硅酸二钙、液相交织在一起,液相中有粒状和枝状富式体颗粒析出。此阶段钒钛烧结矿还原度增加,金属化率迅速增加。富氏体大量还原成金属铁,多呈粒状或蠕虫状,铁粒聚合。初渣形成,铁钛氧化物如钛铁晶石大部分也被还原成金属铁及钙钛矿。由于钒钛烧结矿中钙钛矿等与硅酸盐组成了低熔点固溶体,此时烧结矿内液相逐渐增多,比较图 10 和图 11 可以看出,与普通烧结矿相似,液相中有细小的粒状 FeO 颗粒析出,这些颗粒聚集在一起,同液相、硅酸盐、金属铁聚集在一起。钒钛烧结矿变形严重。主要物相为富氏体、金属铁、含钛硅酸盐、少量钛铁矿、钙钛矿、尖晶石等。

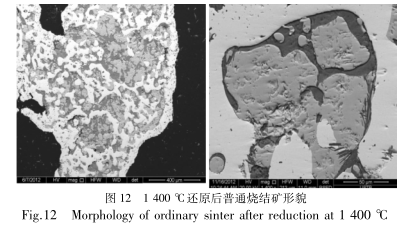

如图 12 可看出,1 400 ℃时普通烧结矿液相从烧结矿内部流出,FeO 和硅酸二钙颗粒分别聚集长大,内部的液相较少,金属铁此时已经连接成片,渣铁滴落较容易。

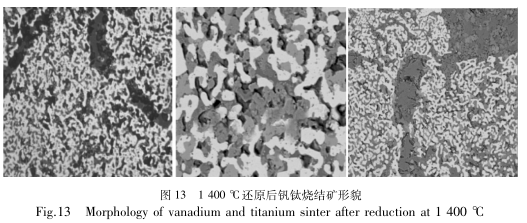

如图 13 可以看出钒钛烧结矿随着温度升高,1 400~1 500 ℃时,铁几乎全部被还原,金属铁连接成片。

与普通烧结矿不同的是,蠕虫状的富氏体颗粒和钛铁晶石与渣相分离,高熔点物相填充在生成的初渣中,其组成复杂,渣中高熔点相此时含量增加,比如碳氧化钛和钙钛矿等,包裹在金属铁外面,使铁珠难以聚合,造成渣铁难分现象。从而推断,钒钛烧结矿与普通烧结矿相比,渣铁难分,滴落性能差,滴落物中包含着铁和渣。

3 结论

1) 钒钛烧结矿与普通烧结矿的还原度和金属化率都随温度升高而增加,并且普通烧结矿还原性优于钒钛烧结矿。

2) 钒钛烧结矿矿相较普通烧结矿复杂,结构不均匀,并且低温还原粉化性差于普通烧结矿。

3) 钒钛烧结矿整体还原滞后于普通烧结矿。液相生成需求温度高,液相复杂,并且生成量少于普通烧结矿。钒钛烧结矿液相粘度大,比普通烧结矿滴落困难,渣铁难分现象严重。

参考文献

[1] Liu Zhulin.Ironmaking raw materials[M].Beijing: Chemical Industry Press,2007: 85-86.

( 刘竹林.炼铁原料[M].北京: 化学工业出版社,2007: 85-86.)

[2] Liang Zhongyu.Ironmaking[M].Beijing: Metallurgical Industry Press,2009: 129-134.

( 梁中渝.炼铁学[M].北京: 冶金工业出版社,2009: 129-134.)

[3] Maeda T.Relationship between reducibility and microstrue ture of synthesized sinter of Fe 2 O 3 binary calcium ferrite[J].ISIJ In-ternational,1986,26( 10) : B306.

[4] Pan Baogju,Zhang Chengji.Application technology of Chinese railway[M].Beijing: Metallurgical Industry Press,2000.

( 潘宝巨,张成吉.中国铁征石造块适用技术[M].北京: 冶金工业出版社,2000.)

[5] Guo Xingmin,Zhu Li,Li Qiang,et al.Mineralogical composition and microstructure of high basicity sinters[J].Iron and Steel,2007( 1) : 17-19,49.

( 郭兴敏,朱利,李强,等.高碱度烧结矿的矿物组成与矿相结构特征[J].钢铁,2007( 1) : 17-19,49.)

[6] Panzhihua Science and Technology Development Strategy Institute.Current and potential resource investigation report[R].2008.

( 攀枝花市科技发展战略研究所.现有及潜在资源调查研究报告[R].2008.)

[7] Han Zhibiao,Chang Fuzen.The material problems and countermeasures of the development of China's titanium industry[J].Pro-gress of Titanium Industry,2012,29( 1) : 5-8.

( 韩志彪,常福增.中国钛工业发展的原料问题及对策[J].钛工业进展,2012,29( 1) : 5-8.)

[8] Wang Fujia.Study on the properties of soft melting of vanadium titanium magnetite in blast furnace [D].Tangshan: North China University of Technology,2016.

( 王福佳.高炉冶炼钒钛磁铁矿软熔滴落性质的研究[D].唐山: 华北理工大学,2016.)

[9] Jin Baoping Zhang Zongcheng.Inner structure change of iron oxide pellets during heating-up reduction( in Chinese) [J].Iron andSteel,1990 ( 6) : 6-9.

( 晋保平,张宗诚.球团矿还原过程中内部结构的变化规律[J].钢铁,1990( 6) : 6-9.)

[10] Zhang Jianliang,Yang Guangqing,Guo Hongwei,et al.Microstructure change of V-Ti magnetite concentrate pellets during reduc-tion( in Chinese) [J].Journal of University of Science and Technology Beijing,2013,35( 1) : 41-48.

( 张建良,杨广庆,国宏伟,等.含钒钛铁矿球团还原过程中微观结构变化[J].北京科技大学学报,2013,35( 1) : 41-48.)

[11] Truji V K,Zivkovi D T.Pellet phase changes during reduced iron production by rotary kiln process[J].Ironmaking Steelmaking,2003,30( 1) : 25.

[12] Yang Guangqing,Guo Hongwei,Wang Chunmiao,et al.Research on microstructure change of acid pellets during reduction( in Chinese) [J].Sintered Pellets,2015,40 ( 2) : 20-24.

( 杨广庆,国宏伟,王春苗,等.酸性球团还原过程中微观结构变化研究[J].烧结球团,2015,40( 2) : 20-24.)

[13] Zhang Zhenya,Wang Xuesong,Zhao Guohua.Microstructure change of high basicity sinters during reduction( in Chinese) [J].Journal of Anhui University of Technology ( Natural Science) ,2015,32 ( 2) : 99-104.

( 张振亚,王雪松,赵国华.高碱度烧结矿还原过程中显微结构的变化[J].安徽工业大学学报( 自然科学版) ,2015,32( 2) : 99-104.)

[14] Busby N J,Fray T A T,Goldring D C.Nature of cohesive zone in blastfurnace[J].Ironmaking and Steelmaking,1994,21( 3) :229-236.

[15] Anshan Iron and Steel Research Institute.The phenomenon and its resolution[M].Beijing: Metallurgical Industry Press,1985: 1.

( 鞍山钢铁公司钢铁研究所译.高炉内现象及其解析[M].北京: 冶金工业出版社,1985: 1.)

[16] Wang Xiqing.The smelting of vanadium titanium magnetite[M].Beijing: Metallurgical Industry Press,1994.

( 王喜庆.钒钛磁铁矿高炉冶炼[M].北京: 冶金工业出版社,1994.)

[17] Deng Chaoshu.Phase transformation of V-Ti-bearing sinter dunring reduction in BF[J].Iron and Steel,1985,20( 12) : 13-15.

( 邓朝枢.钒钛烧结矿在高炉内的还原相变[J].钢铁,1985,20( 12) : 13-15.)

[18] Zhao Yong,Wu Keng,Pan Wen,et al.Investigation of the reduction kinetics process of sinter ore by sectional stepwise method( in Chinese) [J].Journal of Northeastern University: Natural Science,2013,34 ( 9) : 1282-1286.

( 赵勇,吴铿,潘文,等.分段法研究烧结矿还原的动力学过程[J].东北大学学报: 自然科学版,2013,34( 9) :1282-1286.)

[19] Deng Chaoshu.Calculation of vanadium and titanium sinter in blast furnace by dissociation from 0.8 m 3 blast furnace and its for-mation of slag iron( in Chinese) [J].Sichuan Metallurgy,1985 ( 2) : 4-18.

( 邓朝枢.从 0.8 m 3 高炉解剖看钒钛烧结矿在高炉内还原过程及其渣铁形成特点[J].四川冶金,1985( 2) : 4-18.)