张 曦

( 新余钢铁集团有限公司,江西 新余 338001)

摘要:通过对烧结生产工艺过程中的各种参数进行分析,找出制约新钢 2 ×360 m2 烧结机碱度一级品率的因素,采取加强原燃料管理、改进设备和工艺条件等措施后,烧结矿碱度一级品率提高了 4. 12%,固体燃耗下降 0. 32 kg/t。

关键词:烧结矿; 一级品率; 生石灰; 混匀矿; 碱度

0 前言

烧结矿是高炉冶炼的主要原料,其质量的好坏直接关系到高炉炼铁生产过程的稳定和其技术经济指标的完成。对烧结矿不仅要求其品位高、强度高、粒度组成合理、粉末少,还要求其成分稳定[1]。生产实践证明,烧结矿碱度稳定能够促进高炉炉况稳定顺行,烧结矿碱度一级品率的提高对烧结和炼铁的产质量都有着重要影响。国内经验表明,烧结矿碱度稳定率每提高 10%,高炉炼铁焦比可降低 1%,产量可提高1. 5% [2 -3] ,由此可见烧结矿碱度稳定率的提高对强化高炉冶炼、增铁节焦有着重要的意义[4]。

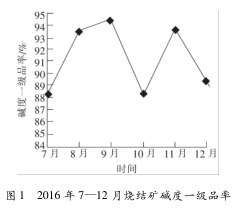

图1 为2016 年7—12 月新钢烧结厂2 ×360 m2 烧结机的碱度一级品率。由图 1 可知,新钢 2 × 360 m2烧结机生产上主要存在两个问题: 一是碱度一级品率整体偏低( 7—12 月平均为 91. 21%) ,远低于新钢公司绩效考核指标 94. 0%; 二是碱度一级品率波动大,9 月最高为 94. 49%,7 月最低为 88. 11%,相差6. 38%。

1 影响烧结矿碱度一级品率的主要因素分析

在烧结生产过程中,影响烧结矿碱度一级品率的因素较多,主要为原燃料成分的稳定性,原燃料破碎、混匀工序的产品质量的稳定性,配料工序的配料精度以及取样制度的科学规范化性等。

1. 1 含铁原料的影响

新钢 2 ×360 m2 烧结机所用原料的来源点多、品种多、化学成分波动大,这对烧结矿品位和碱度稳定性的提高很不利。目前,大多数烧结厂家都对烧结用含铁原料进行中和。新钢烧结厂也使用混匀矿进行烧结,这样混匀料化学成分的波动性就直接影响着烧结矿化学成分的稳定。

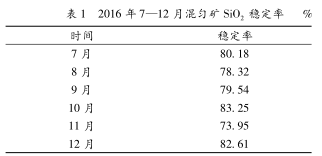

新钢烧结所用含铁原料多达 30 种,受料场场地和设备条件所限,混匀矿的质量和产量都受到了影响。2016 年 7—12 月混匀矿的 SiO2 稳定率( ± 0. 5% ) 见 表 1,品 位 稳 定 率 ( ± 1. 0% ) 为75% ,而 烧 结 厂 要 求 混 匀 料 的 双 稳 定 率 不 低于 90. 0% 。

1. 2 生石灰的影响

生石灰在烧结过程中的作用如下:

1) 生石灰加水消化放热,可以提高料温,降低过湿层厚度,改善料层透气性;

2) 有利于强化制粒,提高小球的成球率和强度,提高烧结机利用系数;

3) 在生产熔剂性烧结矿时更容易生成熔点低、流动性好、易凝结的液相,它可降低燃烧带的温度和厚度,减少液相气动阻力,显著提高烧结速度,降低燃料消耗;

4) 对焦粉、煤粉燃烧具有催化作用。

如果生石灰质量不稳定,例如 CaO 含量波动大、粒度偏大且粒级组成波动大、生烧、过烧等,都会给生石灰的配料计算带来困难,特别是在生产高碱度烧结矿时,因生石灰用量较大而难以精准控制其加入量,会影响烧结矿合格率和碱度的稳定率[5]。另外,生石灰粒度偏大易消化不完全,使其热量利用及粘附效果变差,导致强化制粒作用无法充分发挥,并且在混合料中易造成偏析,这些都将影响烧结过程中料层的透气性,降低垂直烧结速度。生石灰消化不完全在成品矿中存在“白点”,会影响烧结矿强度。

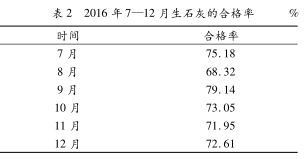

新钢烧结厂所用的生石灰来源比较复杂( 生产厂家有 5 家) ,生石灰的成分、粒度波动非常大,2016年 7—12 月生石灰的合格率见表 2。

1. 3 配料工序电子秤的影响

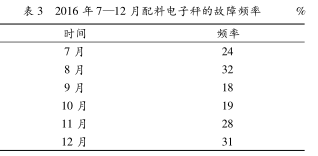

新钢 2 ×360 m2 烧结机配料工序所用的电子秤有 36 台,这些电子秤的故障率较高且一旦出现故障不易被发现,校验过程也较复杂。2016 年 7—12 月配料电子秤的故障频率见表 3。

1. 4 烧结矿取样的影响

烧结矿未分批次取样,使样品的代表性不强。

2 提高烧结矿一级品率的措施

烧结矿的二元碱度是 CaO/SiO2 ,影响二元碱度的主要原因如下:

1) 原料成分的波动,烧结含铁原料有精矿粉、富

矿粉和其他杂料,各种原料的 SiO2 含量相差比较大,且同一品种的含铁样 SiO2 波动也比较大;

2) 生石灰、石灰石中 CaO 含量有波动;

3) 计量设备的精确与否影响着 CaO 和 SiO2 的稳定。

2. 1 稳定含铁原料化学成分

1) 改善混匀矿质量。首先,选择品种和数量稳定且质量合格的铁矿粉供应商,尽量减小铁矿粉化学成分的波动,从而减小烧结原料配比的波动; 其次,加强料场管理,加大原料的混匀力度。新钢烧结使用的含铁原料有30 种,矿种之间的品位极差达20%,SiO2 含量极差达19%,矿种化学成分的差异导致混合料的配比波动大,从而使烧结矿质量波动也较大。

为了提高混匀料化学成分的稳定性,采取了以下措施: 在现有料场的基础上,改进了混匀工艺; 利用料场周边的闲散地面,适当扩建混匀料场; 增设堆场挡土墙以提高混匀矿的堆存能力; 在堆料过程中,减小料流量,增加堆料机机速,使混匀料堆的堆料层数从 500 层提高到 650 层。采取这些措施后,混匀料场长度延长了 100 m,混匀堆料量增加到 18 万 t,换料周期由以前的 5 天延长到 7. 5 天,从而有效提高了混匀矿的质量稳定率。

2) 将高炉返矿、烧结厂内的回收料根据其回收量按一定比例配料,使其能均匀地混匀到其他铁原料中。

3) 采用“等硅等铁堆料技术”工艺,稳定混匀料的化学成分。

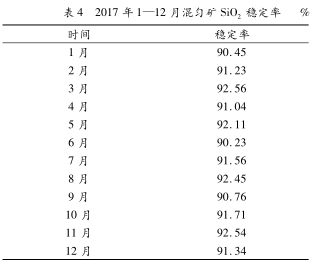

采取以上措施后,二次原料品位稳定率提高到88. 62%,SiO2 稳定率提高到 91. 50%。2017 年 1—12 月混匀矿 SiO2 稳定率见表 4。

2. 2 稳定生石灰化学成分

对生石灰的质量要求是: 不生烧、不过烧、CaO含量高且稳定; 粒度均匀,原则上以不超过3 mm为宜,活性度大,在造球制粒前全部消化。

1) 在配料前的运输及储存过程中避免雨淋、受潮、风化,不长期储存,以免其消化而失去强化作用。

2) 在配料点严格稳定生石灰的下料量,并减少停机次数,避免由于开停机造成的波动而影响烧结生产的稳定性。

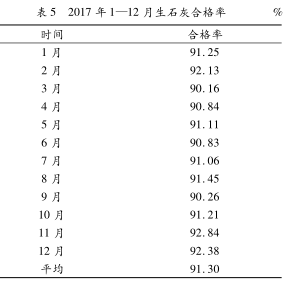

3) 入厂的生石灰按成分、产地、品种分别入库;生石灰破碎时采用高低成分混匀; 严格生石灰粉的验收和使用程序,及时取得并反馈熔剂质量信息。采取以上措施后,2017 年 1—12 月生石灰合格率提高至 91. 3%( 见表 5) 。

4) 在主控室增加配料室星型卸灰阀转速值数字显示,以便及时发现生石灰下料量和质量的变化。

5) 加强对配料螺旋秤的监控,通过现场观察生石灰质量变化并结合星型卸灰阀转速值,及时判断配料螺旋秤是否准确。如果不准可以通过配料计算重新设定“零点”,使下料量达到正常值。

6) 改进生石灰消化器的加水方式。把消化螺旋的加水位置从进料端移到出料端,解决了生石灰在消化螺旋出料端加水导致配料秤出料口粘料乃至堵死的难题。加水方向为中下部,便于集中打水,有利于生石灰消化。

7) 对生石灰消化器进行改造。将生石灰消化器的电机由四级变速改造为六级变速,不仅可以延长生石灰在消化螺旋内的消化时间,也有利于混合料的充分混匀。

8) 在主控室增加一混加水量数字显示。根据生石灰消化程度与水分量的关系,可以在主控室及时判断出生石灰的量和质量变化情况,以便及时采取措施。

9) 根据一混水分值与二混水分值的差别判断生石灰质量的变化。在混合料结构不变及一混充分加水润湿的情况下,通过水分值的差别,可以及时发现生石灰质量的变化。

10) 及时调整返矿加入量。由于返矿的碱度与烧结混合料的碱度不同,因此在返矿配加量波动时,烧结矿碱度也会随之变化。通过多次的工业试验,掌握了返矿量波动时调整配比的方法。

2. 3 加强电子秤管理,规范取样制度

采用新型电子秤。新型电子秤操作较简单,发生故障后容易被发现,也便于处理。使用新型电子秤后其故障率明显下降( 见表 6) 。规范取样制度,在取样现场安装监控装置,确保所取样品具有代表性。

2. 4 推行烧结矿碱度预判制度

l) 根据烧结机点火强度的变化来判断烧结矿碱度的波动。在烧结机机头观察表层烧结矿状况,据此判断其液相的多少和矿相特征,结合煤分配比和水分值的大小,就可以综合判断烧结矿碱度的波动。

2) 在其他生产参数正常的情况下,根据返矿流量和烧结矿强度的高低,判断烧结矿的碱度波动,并及时采取调整措施。

3) 根据烟道负压升高或降低来判断烧结矿碱度的波动。

4) 在成品皮带上观察烧结矿颜色,并据此辨别烧结矿实物质量的好坏,从而综合判断烧结矿碱度的变化。

5) 根据烧结矿化学成分分析结果来核实并调整烧结矿碱度的变化。

6) 通过混料系统胶带机胶带及托辊粘料情况,判断烧结生产的变化尤其是烧结矿碱度的变化。

7) 精准控制烧结矿中 CaO 与 SiO2 含量。烧结生产时各方面条件都有可能发生变化,为了达到要求的烧结矿碱度,要不断调整原料配比。我们经过反复验算与调整,最终找出了最佳的 CaO 含量与SiO2 含量控制范围。

8) 实行“干基”配料,减少因原料水分波动而引起的实际配料比不准确的现象。

9) 保证配料的准确性。通过实现配料自动化,配料误差大大下降,为了杜绝因电子秤计量不准而导致的配料偏差问题,制订了严格的电子秤管理制度,确保各种原料精准下料。

10) 严格控制各岗位操作,加强不同岗位间的信息联系与工序协调。

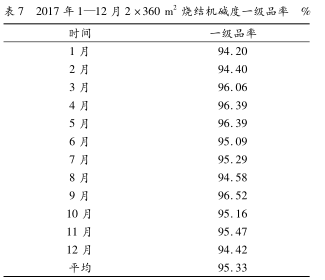

采取以上措施后,烧结矿一级品率明显上升,2017 年平均达到 95. 33% ( 2017 年 1—12 月 2 ×360 m2 烧结机碱度一级品率见表 7) ,同时固体燃耗也下降了 0. 32 kg/t。

3 结语

生产实践表明,提高并稳定烧结矿碱度一级品率需要持续做好以下工作:

1) 把好原燃料进场质量关,确保质量满足生产工艺要求;

2) 加强电子秤的管理,使其精准计量;

3) 制订科学的取样制度并严格监督执行;

4) 制订产品质量目标管理和调整制度以及各工

序工艺目标控制制度,实现工作制度化和标准化。

[ 参 考 文 献]

[1] 贺友多. 炼铁学[M]. 北京: 冶金工业出版社,2000.

[2] 周取定,孔令坛. 铁矿石造块理论及工艺[M]. 北京: 冶金工业出版社,1989: 5.

[3] 傅菊英. 烧结球团学[M]. 长沙: 中南工业大学出版社,1996.

[4] 冯燕波,杨双平,石自新. 翼钢原燃料成分变化对高炉冶炼的影响[J]. 钢铁,2008,20( 7) : 60 -63.

[5] 杨英辉,石 静,韩玉祥. 提高熔剂质量稳定烧结矿碱度的探讨[J]. 河北冶金,2000,( 2) : 33 -35.