马怀营1,2, 裴元东1,2 , 潘 文1,2 , 陈绍国1,2

( 1. 绿色可循环钢铁流程北京市重点实验室,北京 100043 ;

2. 首钢集团有限公司技术研究院钢铁技术研究所,北京 100043 )

摘 要:介绍了烧结机头除尘灰的特性以及目前针对烧结机头除尘灰的的利用方法,分析了各种利用方法的利弊,对未来烧结机头除尘灰的利用提出了展望。即先利用烟气循环工艺对烧结机头除尘灰进行减量化,再结合钢厂的实际情况,采取优化原料结构降低除尘灰中有害元素含量,回用烧结、分离有害元素制备肥料等高附加值产品及金属化球团等方式,实现其经济合理的再循环利用。

关键词:烧结除尘灰;循环利用;烟气循环;减量化;有害元素

烧结工序粉尘主要有机头除尘灰、机尾除尘灰、环冷除尘灰、筛分除尘灰和燃破除尘灰等,烧结工序每吨烧结矿粉尘产生量为20~40kg 、排放量约为1.02kg ,粉尘排放量占钢铁企业总排放量的40%左右[1]。赵亮等[2]通过对从烧结各工序的粉尘排放量测试发现,烧结机头除尘灰总量约占烧结除尘灰的1/ 3,其中PM10 的质量分数较高,达到48.62% ,采用模糊评判法评价烧结工序各个烟尘排放点,烧结机头除尘灰由于含硫、重金属等综合评价系数最大,是烧结工序最重要的排放源。烧结粉尘合理利用是烧结及钢铁行业绿色发展的重要内容[3-4],本文讨论了烧结机头除尘灰的物性特点,并对其循环利用方面的研究和应用情况进行了总结,为其经济合理利用提供参考。

1 烧结机头除尘灰特性

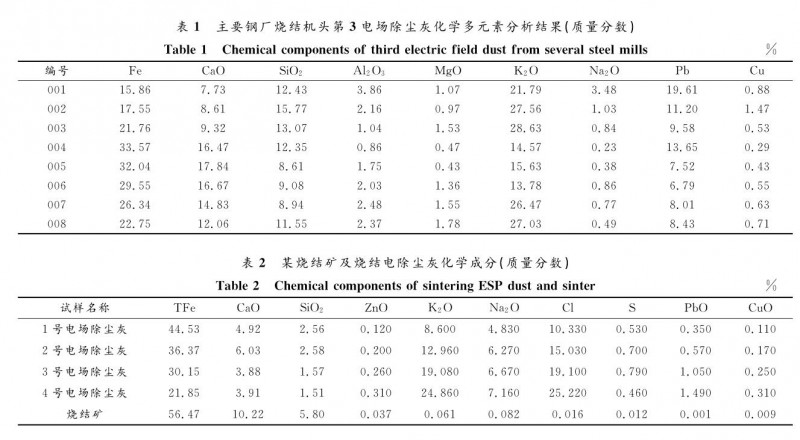

烧结机头烟气温度变化大,为80~180℃ ;烟气含湿量大,水分在8%~12% ,并含有腐蚀性气体和有毒气体等;烟气夹带粉尘多,烧结机头除尘灰普遍采用的集尘方式为电除尘,通过设置多个电场对烧结除尘灰进行逐级捕集。烧结机头除尘灰的成分主要取决于所用铁矿粉,不同烧结厂机头除尘灰成分差异明显,见表1[5]。

某烧结厂机头各电场除尘灰的主要化学成分情况见表2 。可以看出,烧结机头除尘灰含有较高的铁、氯、钙和硫,碱金属钾和钠含量远远超过烧结矿中含量,重金属方面含有较多的铅和锌;分电场看,2号、3号和4号电场除尘灰呈现铁含量降低,钾、钠、铅及锌含量增加趋势。研究表明,其中的铁主要以Fe3O4和Fe2O3的形式存在,烧结机机头除尘灰中的钾、钠多以 KCl 、 NaCl的形式存在[6],铜、铅、锌等重金属元素多以氯化物、氧化物的形式存在[7]。此外,烧结机头电除尘中还含有部分二噁英,张玉才等[8]通过测试两台烧结机机头烟气发现,烟气中的二噁英含量分别为1.24和0.44ngTEQ/ m3 ,电场除尘灰分别捕获了烟气中约55.46%和85.55%的二噁英。而二噁英具有毒性强,极难溶于水,强脂溶性,在酸、碱溶液以及环境中性质稳定等特点,在环境中的平均半衰期约为9年[9 ],因此,烧结机头除尘灰需要得到妥善处置。

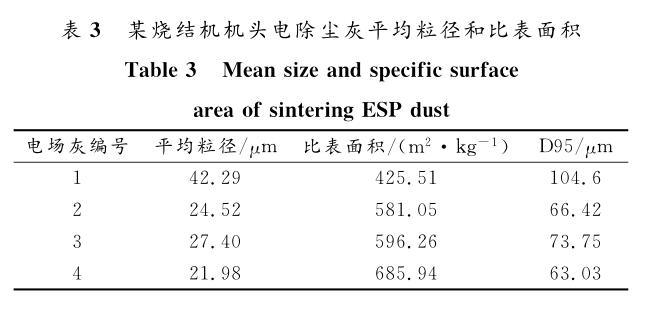

某烧结机机头电除尘灰的粒度情况见表3 。可以看出,烧结机机头电除尘灰随电场由前到后(1号→2号 →3号→4号)粒度逐渐变细,比表面积升高。付本全等[10]的测试表明:前端电场的大粒度粉尘呈块状、粒状,后端电场的小粒度粉尘呈簇状、团絮状,干法 磁选后1号电场磁性物质比例较大,达48.94% ,2号、3号电场除尘灰的磁性物质比例较低,主要受除尘灰颗粒表面包裹的一层非磁性物质影响。

2 利用现状

烧结机机头除尘灰由于成分受烧结原燃料影响大,具有粒度细、疏水性强、碱金属含量高等特点,目前采用的利用方式主要有直接回用烧结、制粒后回用烧结,制备球团、肥料等方式,针对部分电除尘灰个别高价值元素含量高的特点,研究开发了相应的元素提取工艺。

2.1 直接回用烧结

将烧结机头除尘灰作为原料直接混入烧结混合料是多数钢厂如武钢、柳钢等采用的方式,具有操作简单、处理成本低等特点,但是由于除尘灰易被再次吸入除尘器,难以稳定连续配加等问题会影响烧结配料过程的稳定性,造成烧结混匀料水分波动;同时除尘灰的润湿性差影响造粒效果,对烧结矿质量稳定造成影响。烧结厂一般采取配入量限制、部分回用、多种除尘灰混合等方式,柳钢开发了气力成分均匀技术,除尘灰气力输送后经涡流匀化器统一集中进行二次匀化后排入到配料灰仓中,再通过高精度连续稳流配料器实现精准配用,稳定烧结配料[11]。

2.2 制粒后回用烧结

将除尘灰预制粒后回用烧结是提高除尘灰利用效果的一种方式,可避免直接回用烧结造成配料不准、制粒性差等负面影响,通常需要加入石灰类的黏结剂,以提高制粒效果。彭志坚等[12]将水钢烧结机头除尘灰与机尾除尘灰、瓦斯灰及出铁场除尘灰混合后制粒,烧结料中配入6%~8%的除尘灰球可以改善料层透气性,稳定水碳,增加烧结矿产量,并改善质量。首钢曾将烧结电除尘灰等混合灰配入JF添加剂,利用造球盘进行制粒,制粒后的除尘灰球配入混合料后能够提高烧结料层透气性,烧结机利用系数和成品率均有所提高[13]。宝钢采用生石灰作为黏结剂,将烧结电除尘灰等7个炼铁过程中产生的除尘灰作为原料,建设100万t / a的粉尘造粒工艺,通过强力混合、润磨合造球工艺后输送到烧结制粒后皮带进行烧结[14]。

2.3 制备球团

回用烧结虽然能解决除尘灰的利用问题,但是仍会造成烧结矿中碱金属富集、篦条糊堵等现象;同时烧结矿中锌含量的升高会危害高炉的寿命和产量,部分烧结厂机头除尘灰中较高的锌含量也是限制其循环利用的重要因素。

火法还原是目前国内外钢铁企业比较流行和较为认可的含锌含铁尘泥处理方法,能有效实现含锌球团的脱锌,同时 还 能够 实现 对 钾、钠和铅 的脱除[15-16],采用此种方法可以有效解决烧结机头除尘灰利用过程中的碱金属及铅、锌等重金属富集的问题。研究者们针对烧结电除尘灰进行了高温还原制备金属化球团的研究。谢剑波等[17]将烧结电除尘灰配加轧钢皮、活性炭、膨润土以及有机黏结剂的混合料造成生球,并经预热、焙烧后制备脱锌金属化球团,配加3%的活性炭能得到较好冶金性能及低锌含量的金属化球团矿。毕学工等 [18 ]以烧结电除尘灰、轧钢皮、膨润土、有机黏结剂和潞安煤为原料制备球团,获得脱锌率达91% 、金属化率为80% 、抗压强度为2105N 的球团。火法还原主要的处理工艺为回转窑法和转底炉法,国内外主要用于高炉灰、转炉灰等高锌粉尘的处理,辅助处理烧结机头除尘灰,但是回转窑法存在低锌粉尘窑壁结圈的问题[19],转底炉法存在投资高、能耗和生产成本高、作业率低等问题,均未能得到广泛实施。

2.4 制备肥料等高附加值产品

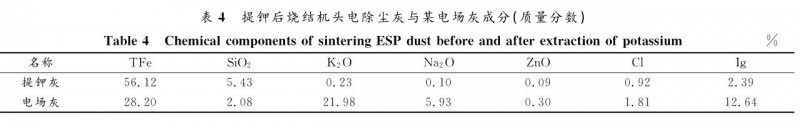

由于钾在烧结机头电除尘灰中主要以氯化物的形态存在,针对其易溶于水的特点,其提取利用主要研究方向为制备氯化钾作为肥料。张梅等[20]在国内现有除尘灰提取氯化钾的工艺基础上提出了水洗脱钾 → 固液分离 → 除杂与脱色 → 固液分离 → 真空蒸发 → 冷却结晶的氯化钾回收新工艺,获得氯化钾质量分数达97.24%的产品。钱峰等[21] 采用水浸、磁选、过滤、蒸发等工艺,去除其中的有害元素,开发出二次提纯结晶的方法,将氯化钾质量分数由93.0%提高到99.8% ,磁选滤渣不仅碱金属含量降低,而且铅含量也大幅降低。郭占成等[22]发明了一种利用烧结电除尘灰生产氯化钾的方法,并在唐山市曹妃甸区建立了一条利用冶金富钾粉尘年产氯化钾5万t、年产精铁粉20万t的生产线,实现了烧结电除尘工业化再循环利用[23],其处理后的某批次除尘灰与作为原料的某烧结机电场灰的主要成分情况见表4 。可以看出,提钾后的除尘灰精粉钾、钠含量均大幅降低,铁品位得到大幅提升。但是由于这种工艺所用原料来自各个钢厂,所回收的铁精粉成分及烧结性能不固定,对其利用可能会造成一定障碍。

因所用原料不同,不同烧结厂的烧结机机头除尘灰的杂质元素如铅、银等含量也有所差异,如邱红绪等[24]采用火焰原子吸收光谱法对河北地区11家钢铁厂烧结机头除尘灰试样测试发现,银的含量为36~299g/ t不等,采取合适方法进行针对性地提取并利用,可以实现烧结机头除尘灰的经济循环利用。张佴栋等[25 ]以炼铁烧结机头除尘灰为试验原料,采用酸性硫脲法浸出烧结灰提取银。在最佳提取条件下,获得真实银的浸出率为89.9% 。吴滨等[26]将烧结电除尘灰通过水洗除盐,并以氨水为络合剂经分步分离回收试验回收银、铜和锌,获得含银质量分数91.20% 、含铜质量分数86.40%及含氧化锌质量分数98.70%的各分离产物,烧结除尘灰中银、铜和锌元 素 的 总 回 收 率 分 别 为 71.20% 、 60.40% 和56.71% 。烧结灰中的铅多以氧化物和氯化物形式存在,不溶于水,也不具有磁性,多采用氯化浸取的方式。付志刚等[27]采用 HCl- NaCl混合溶液湿法浸取回收烧结电除尘灰中的氯化铅,并利用其热分解制取纯度为 99.25% 的一氧化铅,铅回收 率达95.08% ,刘宪[28]制取出纯度为99.8%的一氧化铅产品,但是目前这些技术仅停留在实验室阶段,并未得到工业化应用。

3 展望

针对烧结机头除尘灰,目前研究开发了多种利用方法,没有一种完全适用于所有钢厂的合理经济的再利用工艺,本文认为可以从源头控制和末端治理两方面着手解决烧结机头除尘灰的利用问题。

从源头抓起减少烧结机头除尘灰的产生及有害元素的含量是控制其产生量、降低处理难度和成本的有效手段,烧结配料方面可以通过优化原料结构,减少高有害元素的矿石用量以降低烧结机头除尘灰的有害元素含量;工艺方面推荐采用烟气循环工艺直接降低烧结烟气中的粉尘总量。目前,烟气循环工艺在国内外均得到了一定的应用,通过将部分烟气循环到烧结料面,可直接减少烟气量,从而实现粉尘和污染物的减排,国内沙钢、宁钢、联峰钢铁等钢厂烧结烟气循环比例在20%~35%[29],最高烟气循环比例为荷兰艾默伊登钢铁厂的 EOS ( emissionoptimized sintering )工艺达到50% ,实现二噁英减排量达到70% ,颗粒物和 NO x 减排量近45%[30]。

末端治理方面,各钢厂所用原料、烧结装备及工艺条件不同,烧结机头除尘灰有害元素含量也有明显差异,所以应根据自身特点采用合理的方式实现资源化处理,建议总的低成本治理思路为:首先通过烟气循环工艺实现粉尘减量,其次根据各自除尘灰成分特点,通过优化原料结构降低超出回用标准的有害元素含量,采取部分或全部回用烧结的方式。对于有害元素超标无法回用的企业,可采取销售至集中处理企业生产肥料等高附加值产品,在分离有害元素后实现回用;对于无法采用上述方式的烧结厂,则需配建合适的有害元素分离工艺,如氯化钾提取工艺、回转窑工艺、转底炉工艺等,以实现烧结除尘灰资源化合理利用。

4 结论

(1)烧结机头除尘灰产生量大、粒度细,成分中含有大量的铁氧化物可以回收利用,但也含有过多的以氯化物、氧化物的形式存在的碱金属、重金属等,同时还含有一定量强毒性的二噁英。

(2)当前中国烧结机头除尘灰的利用方式有直接返回烧结利用、与多种除尘灰制粒后回用烧结、脱锌制备金属化球团及分离有害元素制备高附加值产后回用烧结等。

(3)烟气循环技术能够实现烧结机头除尘灰及其他污染物大幅减排,未来烧结除尘灰总的低成本处理思路应为先进行烟气循环减量化,再根据各钢厂实际情况采用回用烧结或分离有害元素后再利用的方式。