石鑫越1,韩伟刚2,郦秀萍1,张春霞1,常金宝3

(1. 钢铁研究总院先进钢铁材料及流程国家重点实验室,北京 100081;

(2. 2. 华北理工大学冶金与能源学院,河北 唐山 063210;

(3. 3. 河钢集团研究院,河北 石家庄 050000)

摘 要:连铸-轧钢区段作为界面模式的组成部分之一,对钢铁生产流程有重要的影响。随着热送热装技术的深入应用,工序装置之间的衔接、匹配由数量、生产能力等的匹配发展为生产节奏的匹配。其中加热炉的出坯节奏决定了轧钢的轧制节奏,从而对整个区段的节奏产生影响。对唐山钢铁集团第二钢轧厂连铸-轧钢区段铸坯进加热炉前等待的时间间隔进行统计分析,并以排队理论为指导,对二钢轧厂一棒材铸坯进入加热炉前的时间间隔进行优化,提出了合理的时间值,并且分析了二钢轧厂二棒材不能应用排队论的原因,从而为企业的生产管理提供了必要的理论依据。

关键词:界面模式;匹配;生产节奏;排队论

近年来,钢铁企业对界面模式的研究越来越重视。其中,连铸-轧钢区段是钢铁生产流程的重要组成部分,也是铁素流由高温液相变成固相的最终环节,连铸-轧钢区段的工序、装置配置/衔接匹配等“界面技术”对全流程的物质、能量消耗产生直接影响,也直接影响最终的成材率[1]。“界面技术”是指相邻工序之间的衔接-匹配、协调-缓冲的技术及其相关装置,是相对于钢铁制造流程中炼铁、炼钢、热轧等原有主体工序而言的[2-3]。其中,连铸-轧钢区段连铸坯热送热装工艺以其良好的节能效果、减少氧化烧损、提高成材率等特点[4-8],被企业广泛采用[9-11]。热送热装技术对企业连铸-轧钢区段之间的衔接匹配有较高的要求,不仅要求各个工序装置之间数量、生产能力的匹配,还与各主体工序之间的出坯节奏有关系[12-14]。其中,连铸坯进加热炉的时间节奏直接影响加热炉出坯节奏,而出坯节奏对轧机的轧制节奏又会产生影响,从而影响到整个连铸-轧钢区段的生产节奏。本文以排队理论为指导,分析连铸坯进加热炉的时间间隔分布规律,进而分析铸坯入炉时间间隔对加热炉出坯节奏的影响。

1 连铸坯运输过程及事件解析

在连铸-轧钢区段铸坯“热送热装”模式中,铸坯运输过程是指铸坯从切割开始,到进入加热炉为止,其中所经历的过程,一般包括出坯辊道、冷床、上料台架、坯库等环节,具体运输过程由现场实际情况决定。根据连铸-轧钢区段连铸坯运输方式的不同,可以分为“辊道”运输模式和“辊道+天车”运输模式。

1. 1 辊道运输模式

“辊道运输”模式一般应用在生产组织较顺畅、上下游工序衔接较好的钢铁企业,如唐钢二钢轧厂连铸-轧钢区段。此种模式中,铸坯从切割完成后,全部经辊道运送至加热炉中。此过程缓冲环节少、流程紧凑、生产节奏快,对企业的生产组织调度有较高的要求。

1. 2 “辊道 +天车”运输模式

“辊道+天车”运输模式是指铸坯在运输过程会离开辊道,会由天车吊运铸坯进行一定距离的运输,如沙钢永新钢轧厂。此模式相比于辊道输送方式生产节奏相对缓慢,前后工序衔接匹配程度相对较低,此模式最大的好处为:当上下游工序生产能力不协调时,在铸坯运输过程中有起“协调-缓冲”的环节,从而避免对生产造成更大的影响。

2 铸坯运输过程相关指标

铸坯运输过程可以用以下指标衡量。

2. 1 铸坯运输时间

铸坯运输时间是指连铸坯从切割结束至进入加热炉之间的时间,可以表示为

t= ∑t1+∑t2 (1)

式中:t为铸坯运输时间,min;∑t 1为铸坯运输过程中经辊道输送的时间,min;∑t2为铸坯运输过程中在缓冲环节消耗的时间,min。

铸坯运输时间是铸轧界面重要的参数指标,运输时间越短,铸坯进加热炉温降损失越小,节能越明显,表明生产组织越顺畅。

2. 2 铸坯等待时间

铸坯等待时间是指连铸坯在进入到下一个工序之前,由于前后工序生产组织运行不顺畅,造成铸坯堆积,从而导致铸坯不能按时进入到下一个工序中所消耗的时间。可以表示为

t=t1+t2

式中:t为铸坯等待时间,min;t1为铸坯运输过程中等待的时间,min;t2为铸坯运输过程中在缓冲环节等待的时间,min。

铸坯等待时间越短,铸坯在运输过程中耗费的总时间越少,铸坯节能越明显,这表明上下游工序衔接匹配越好。

3 连铸-轧钢区段铸坯进加热炉前的排队论模型

3. 1 铸坯进加热炉前的排队论描述

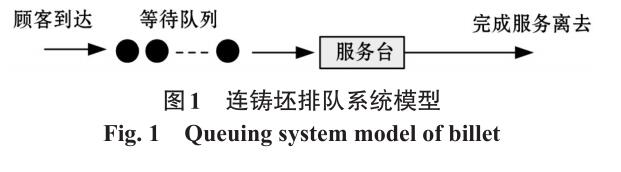

在连铸-轧钢区段连铸坯“热送热装”模式中,铸坯运输一般包括辊道、冷床、加热炉等环节,铸坯运输过程所经过的每个环节,都可以看成顾客(连铸坯)相继到达服务台(加热炉)、排队等待接受服务并在完成服务之后离开的过程,如图1所示[15]。

3. 2 连铸-轧钢区段铸坯进加热炉前排队系统模型

正常生产下,铸坯进加热炉前的排队过程具有以下特点:(1)从连铸机输送过来的铸坯数量是有限的;(2)连铸坯在进入加热炉前的上料台架上进行等待进入;(3)铸坯进入加热炉的辊道只有1条;(4)连铸机输送到加热炉的铸坯数量不大于加热炉加热的铸坯数量。

由于连铸-轧钢区段中方坯加热炉一般只有1个,且加热炉加热每根铸坯的时间为固定值,因此服务台的服务时间为定长分布;铸坯到达加热炉的时间间隔近似服从于参数为λ的泊松分布,加热炉前等待入炉的铸坯有数量限制,因此铸坯进加热炉前排队系统可以抽象地认为是单服务台、服务时间是定长分布且有容量限制的排队系统,即M/D/1系统。

M/D/1排队系统建立如下假设条件[16-17]:(1)系统中只有一个服务台(加热炉);(2)顾客(连铸坯)数量是有限的,顾客(连铸坯)到达服务台(加热炉)的间隔时间近似服从参数为λ的泊松分布;(3)服务台服务时间(加热炉加热时间)为固定值;(4)系统容量为 m。

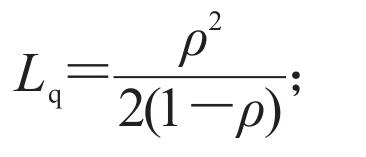

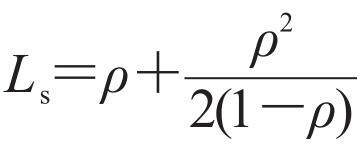

M/D/1排队系统的各项指标为:(1)平均等待队长L q ,即等待进入加热炉的铸坯数量

(2)平均队长L s,即等待入炉与已在加热炉中的铸坯数量之和

;

;

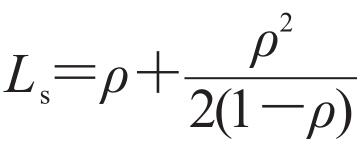

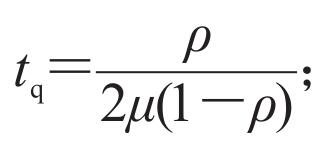

平均等待时间tq,即铸坯等待入炉的时间

(4)平均逗留时间ts,即铸坯等待加热和在加热炉中加热的时间之和

式中:ρ 为平均在忙服务台的个数;μ为服务率,即单位时间内到达的铸坯数量,根/h。

由上式可知,ρ为平均在忙的服务台(加热炉)个数,也就是处于作业状态的服务台(加热炉)数量,由于实际生产中服务台(加热炉)的作业率达不到100%,因此对于服务台(加热炉)来说,平均在忙的个数是小于实际的服务台(加热炉)数量的,所以公式中 1-ρ>0。

4 案例分析

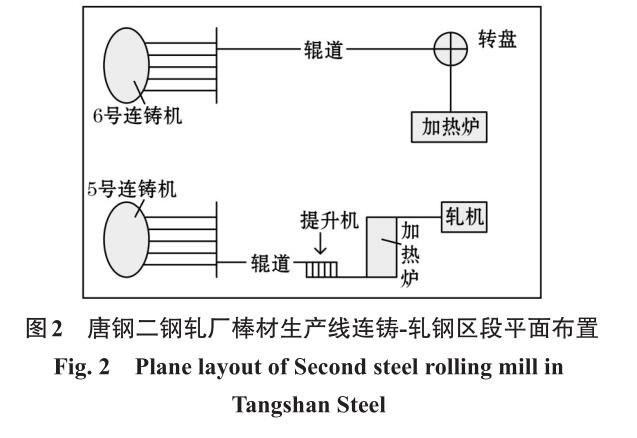

唐钢二钢轧厂棒材生产线有5号、6号两台连铸机,5号连铸机与加热炉成水平分布,但不在同一水平面上,铸坯经辊道输送后需通过提升机提升到入炉辊道;6号连铸机与加热炉成90°分布,铸坯通过辊道先送至转盘,通过转盘旋转90°后运至加热炉,平面布置如图2所示。

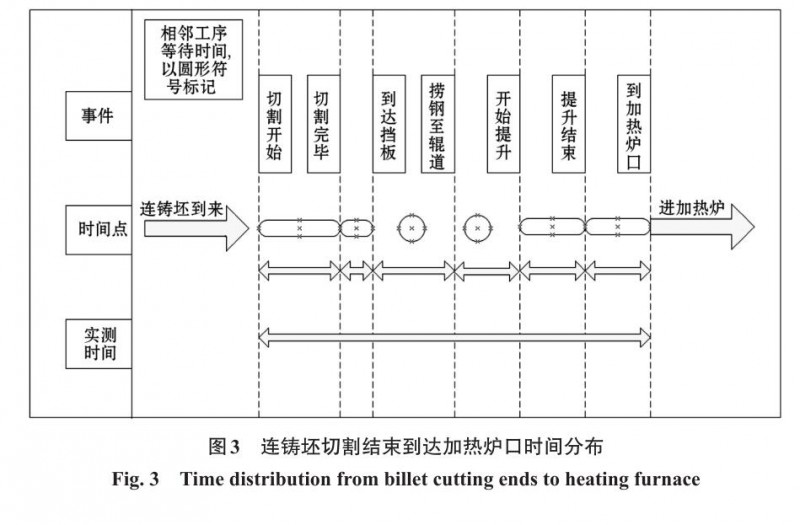

图3所示为连铸坯切割结束到达加热炉口时间分布图,记录了铸坯从切割结束到进加热炉之前所经过的工序。

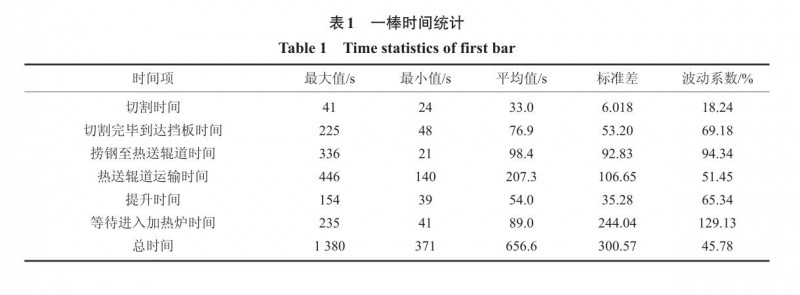

4. 1 铸坯切割结束到加热炉运输时间分布

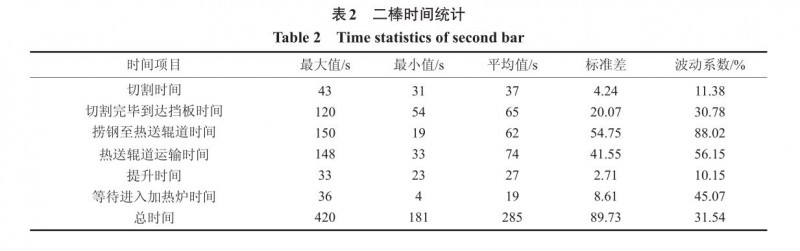

表 1 和表 2 分别为一棒和二棒实测时间数据表,数据从铸坯切割开始计时,到进入加热炉结束。由于计算的是铸坯进加热炉前等待的排队系统,因此本文选取的是总时间数据中铸坯等待进入加热炉时间这一项,见表1和表2。总计实测铸坯数量为142根,其中,一棒实测铸坯数量为75根,二棒实测铸坯数量为67根。

由表1可知,6号连铸机切割区域与1棒加热炉之间运输时间波动很大,最短的时间大概为371 s(6.2 min),最长的时间达到1 380 s(23.0 min),平均时间为8 min左右。同理,由表2可知,5号连铸机切割区域与二棒加热炉的之间运输时间波动也很大,最长时间为420 s(7.0 min),最短时间为181 s(3.0 min),平均时间为4 min左右。连铸坯进加热炉前排队过程示意图如图4所示。

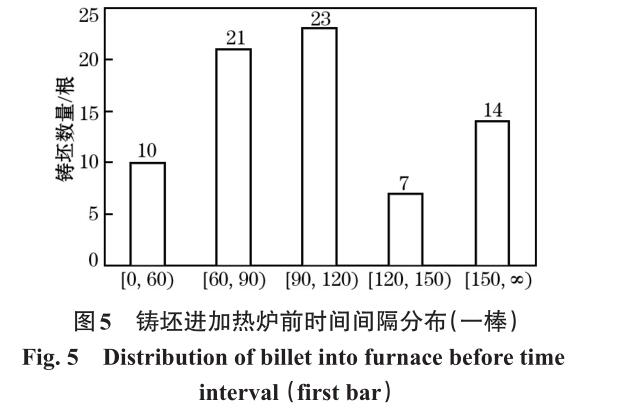

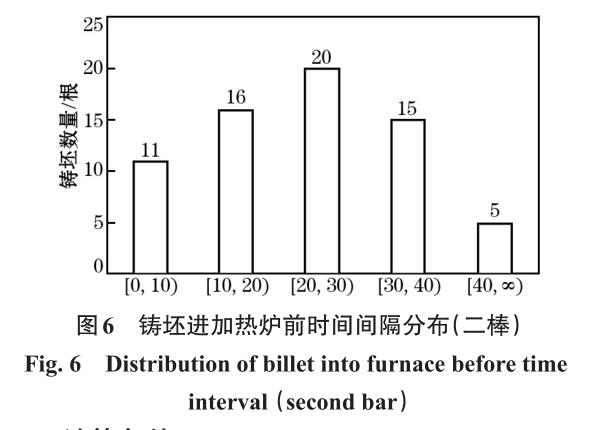

在入炉前设置一个测温点,并且记录下每根铸坯到达加热炉前的时间,就能计算出相邻铸坯到达加热炉的时间间隔,统计结果如图5和图6所示。

图5为相邻铸坯进加热炉的间隔时间分步,由图5可以看出,时间间隔近似服从于指数分布,通过计算得知铸坯进加热炉时间间隔平均为89 s。

图6所示为二棒相邻铸坯进加热炉的间隔时间分步,由图6可以看出,时间间隔近似服从于指数分布,通过计算得知铸坯进加热炉时间间隔平均为19 s。

4. 2 计算条件

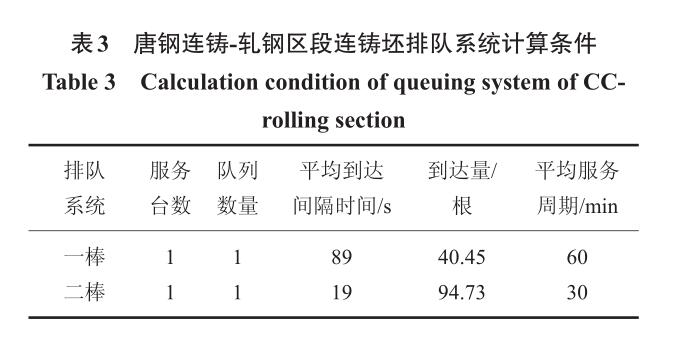

根据以上分析,可以将铸坯入炉前的等待看作铸坯入炉排队系统,并且根据铸坯到达时间间隔、加热炉加热时间和加热炉的数量把此系统抽象为M/D/1排队系统,其中排队系统计算的初始值见表3。

4. 3 模型计算及结果分析

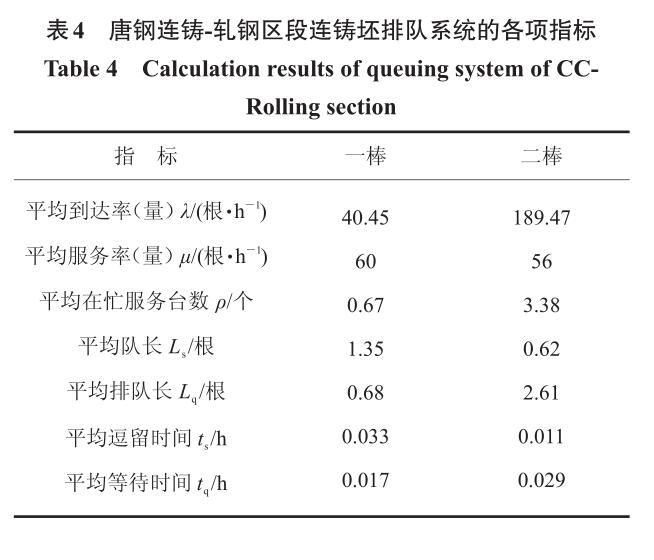

根据表3中的计算条件,通过排队理论可计算得到唐钢二钢轧厂连铸-轧钢区段铸坯排队过程的相关指标,结果见表4。

从表4的计算结果中可以看出,一棒材的平均在忙服务台数为0.67个,不足1个,而服务台数为1个,说明加热炉利用不充分,仍有可提高的潜力。

此外,一棒材铸坯的平均到达量为每小时40.45根,系统(加热炉)的平均服务量为60根/h,服务量高于到达量,说明铸坯的到达间隔较长,由表中计算结果可知,铸坯的平均等待时间计算值为0.017 h,也就是61.2 s,而实际的等待时间为89 s,因此还有一定的提升空间。

如果按照铸坯到达时间间隔为61.2 s计算,得出铸坯的平均到达量为每小时58根,接近于加热炉每小时加热60根的水平,系统的平均在忙服务台个数由0.67提高到0.98个,接近于合理的水平。

对于二棒材而言,由表2实测数据可知铸坯进加热炉前的时间间隔仅为19 s,通过计算得出铸坯每小时到达加热炉前的数量为190根,而实际的加热炉加热铸坯数量为56根,这样根据排队论计算出来的平均在忙服务台个数ρ=3.38,在排队论模型中,ρ应是个小于1的数,原因如下:(1)概率论要求一个时间的概率在0~1之间,其中不可能事件的概率为0,必然事件的概率为1。如果ρ>1,这种情况说明排队在无止境的增长,系统处于非稳定的状态,这违背了概率论的法则,因此要求ρ<1。(2)对于棒线材流程连铸-轧钢区段而言,通常情况下每条生产线只配有1座加热炉,因此排队论中的服务台数量为1,也就是说系统中只有1个服务台。

而对于唐钢二钢轧厂二棒生产线而言,通过排队论计算出的平均在忙服务台数 ρ=3.38 个,大于1,也就是平均在忙的服务台数量大于系统中服务台的总数量,基于以上两点原因可以认为,对于二棒材而言,铸坯进加热炉前等待的过程应用排队论解释是不恰当的,因此能得出如下结论:对于直供或者更高层次的铸坯运输方式(直轧)而言,由于生产组织安排得当,生产节奏紧密运行,此时铸坯进入加热炉前是不需要等待的,因而用排队论解释是不合理的。

5 结论

(1)相邻连铸坯进加热炉的时间间隔影响加热炉的出坯节奏,间隔时间长,出坯节奏慢,从而影响轧机的轧制节奏,最终对连铸-轧钢区段的生产节奏造成影响。

(2)采用排队理论对连铸-轧钢区段中铸坯进加热炉前的等待过程进行分析,将此过程建立相应的M/D/1排队系统,并根据系统建立了对应的数学模型

(3)应用所建立的排队论模型计算了唐钢二轧厂连铸坯进加热炉前铸坯的等待情况,在系统平衡时,一棒材铸坯入炉的时间间隔为61.2 s,而目前实际生产的时间间隔为89 s,因此还有一定的提升空间。

(4)对于二棒材而言,铸坯进加热炉采用直供形式,生产节奏紧凑,此时铸坯不需要等待,因而用排队论解释是不合理的。