李文献

(山西建邦铸造制氧车间,山西 临汾 043000 )

摘 要:近年来,冷却壁铸造工艺水平不断提高,冷却壁质量相应优化,然而这与先进技术应用、铸造结构合理调整有直接联系。 本文在了解冷却壁类型、材质等理论内容的基础上,针对炼铁高炉球铁冷却壁铸造工艺具体分析,希望能为相关铸造人员起到思路拓展、实践

指导作用。

关键词:炼铁高炉;球铁冷却壁;铸造探究

随着冷却壁铸造工艺标准的不断提高,进而冷却壁铸造工作应遵循相关质量要求,适当创新铸造工艺,确保铸造完成的球铁冷却壁能够满足应用需要,同时,冷却壁安装效率、安装精度能够不断提高。 本文就此展开进一步的研究和探讨。

1 冷却壁基本介绍

1.1 冷却壁分类

炼铁高炉组成部件较多,其中,冷却壁作为众多组成部件之一,在炉型稳定、高炉使用时间延长等方面起到了重要作用。 高炉炼铁冷却壁类型多样,根据组成结构来划分有两种,第一种即镶砖冷却壁,第二种即光面冷却壁;根据材质来划分有四种,第一种即铸钢冷却壁,第二种即灰铸铁冷却壁,第三种即铸铜冷却壁,第四种即球墨铸铁冷却壁。 一般来讲,灰铸铁材料适用于光面冷却壁,安装合理位置为风口带下方[ 1 ] 。

1.2 冷却壁铸造要求

由于冷却壁组成结构存在差异, 因此铸造要求不尽相同,镶砖冷却壁结构组成十分繁琐,材质要求相对较高,铸造工艺难度较大,例如,铸造 QT400-20 镶砖冷却壁时,一方面合理控制管头连接精度,以便为安装提供便利;另一方面优选适合的球化处理工作, 以免部件应用性能受到不利影响。相比而言,光面冷却壁结构组成较简单,铸造要求相对较低,铸造材质仅为 HT200 。 为了更好的满足冷却壁铸造要求,应用数控技术于铸造操作,不仅能够提高开孔精度,而且还能提升冷却壁性能, 这对冷却壁市场竞争实力提高有促进作用。

2 炼铁高炉球铁冷却壁铸造工艺分析

2.1 造型工艺

1 ) 冷却水管制造工艺。 首先,合理控制冷却水管弯制性能。 弯制之前保证收缩量在 0.4%~0.6% 之间,并组织试压、通球两种试验,符合试验要求的冷却水管进行除锈处理;其次,妥善连接冷却水管与安装套管。 能在稳固的基础上避免冷却水管外壁出现拉裂现象。然后,做好防渗碳处理工作。将除锈处理后的冷却水管均匀涂刷防渗碳材料,其中,涂抹厚度控制 0.3mm 左右;最后,精确控制冷却水管尺寸。 主要是因为当前安装精度较高, 只有将安装误差控制在规定的范围内,才能顺利完成安装任务。

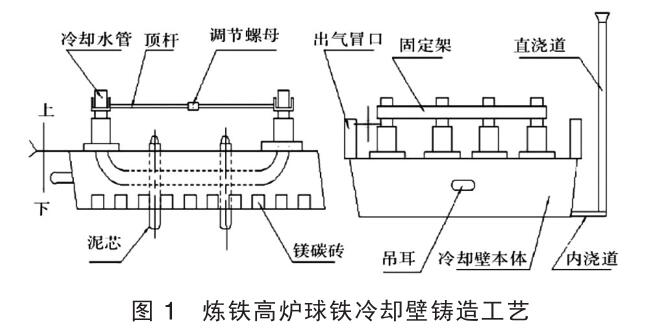

2 )砂型制造工艺。 优选适合型砂,参照相关要求合理控制砂型分型负数,适宜砂型分型负数为 1.5mm ;整体芯壳焊接材料选用钢板,并将其置入冷却壁内容,提高清砂效率,优化铸造质量; 根据高炉层段差异为其提供相应的覆盖砖,这对冷却壁性能优化、冶炼强度增强有促进作用;耐火石棉毡接触大面积接触砖面,耐火石棉毡厚度在 4mm 左右,这不仅能够减少铁液冷缩压力, 而且还能有效抵御铁液进入砖缝隙;合理设计浇注系统,将出气冒口直径设计为 18mm 左右,这能大大降低穿管现象发生几率。 整体工艺设计如图 1 所示。

2.2 球化处理工艺

1 )基础准备。 QT400-20 镶砖冷却壁球化处理的过程中,由于球墨铸铁断面积尺寸较大,这在一定程度上会加大处理难度, 应合理控制化学元素的成分, 其中, Mn ( 0.4% )、 C( 3.5% )、 S ( 0.02% )、 Si ( 2.6% )按照这一标准控制化学成分,有利于提升材料延伸率。 此外,优选原材料,并合理控制原材料配比,其中,废钢( 14% )、生铁( 41% )、回炉铁( 16% )、生铁( 31% )[ 2 ]。

2 )熔炼工艺。 QT400-20 镶砖冷却壁生产过程中要想合理维持铁素体量,务必提升铁水熔炼质量,应用双联熔炼工艺,这对球化处理工艺质量整体提升有促进作用[ 3 ]。

3 )处理工艺。 QT400-20 镶砖冷却壁实际应用的过程中,要想最大限度发挥冷却壁性能, 应提升各环节处理工艺水平,维持铁素体量在 96% 左右。 本文组织相关试验,根据试验结果分析铁水处理工艺水平,具体试验操作以及试验结果介绍如下。

4 )实验流程。 选择一次孕育剂、二次孕育剂分别为 75 硅铁和稀土高效孕育剂, 将 75 硅铁处理成块状, 块度直径在15mm 左右,接下来对其烘干处理。 之后将 15mm75 硅铁覆盖到溶于 1.3% 球化剂的铁水包底,依次覆盖铁血、球铁覆盖剂。控制出铁温度为 1431℃~1451℃ ,观察出铁液量。 适当应用出铁球化孕育处理技术,观察石墨球体积大小变化情况,以及球面光滑度。 需要注意的是,合理控制球墨铸铁浇筑温度,适宜温度在 1340℃ 左右,浇筑过程中应用氩气保护性浇注技术能够降低铁液渗碳现象发生几率[ 4 ]。

5 )试验结果。 QT400-20 镶砖冷却壁表面较光滑,并且冷却水管尺寸精度较高,并且无渗漏、卡阻现象,冷却壁以及部件安装操作十分顺利,冷却壁质量较高。

3 结论

炼铁高炉球铁冷却壁铸造的过程中, 掌握冷却水管制造工艺、砂型制造工艺、球化处理工艺处理技巧,通过组织球化处理工艺试验活动来掌握冷却壁铸造技术。 这不仅能为相关铸造者提供理论借鉴, 而且还能全面提高冷却壁铸造工艺水平, 对炼铁高炉球铁冷却壁铸造工作顺利开展有推动作用。