张晓新,姚永奎,曹力卫

(河钢集团唐钢公司,河北唐山063016)

摘要: 以唐钢冷轧厂罩式退火炉内罩制作为例,阐述了在该产品的试制过程中采取的一系列创新。解决了大直径波纹筒不易调圆、对接尺寸精度难保、波纹轧制尺寸精度不足等技术难题。确保了制作的罩式退火炉内罩产品具有良好的气密性、稳定性、耐冷热骤变性、尺寸的精准性,完全满足冷轧全氢罩退的使用要求。

关键词: 罩式退火炉内罩; 波纹机; 等离子切割机; 组对焊接; 气密性

0 引言

罩式退火炉内罩作为退火炉内外部传热的“中介”,直接影响炉内传热的强度,进而影响钢卷加热质量和产量。它的安全、稳定运行直接关系到冷轧薄板的生产和产品质量。因此,罩式退火炉内罩的制作必须具备可靠的气密性、稳定性、耐冷热骤变性、尺寸的精准性。这就给内罩在制作过程中的组对、焊接、波纹的轧制等带来了高难度,也给国内制作者提出了前所未有的挑战。

唐钢公司冷轧厂有罩式退火炉48 座,内罩已经使用5 年之久,内罩壁厚已由原来的6mm 变成现在的4. 4 mm( 理论上低于4 mm 后不能再用) ,罩体变形倾斜严重,均面临着更换和修缮的情况。

为了节约资金,提升公司装备制作水平,退火炉内罩制作和修复项目列入唐钢新产品开发计划。项目组人员在研究分析图纸资料、了解产品使用环境的基础上,研制开发出了一种大型冷轧罩式退火炉内罩的制作和修复方法,填补了唐钢该技术领域的空白,实现了罩式退火炉内罩制作的国产化。

1 工艺流程

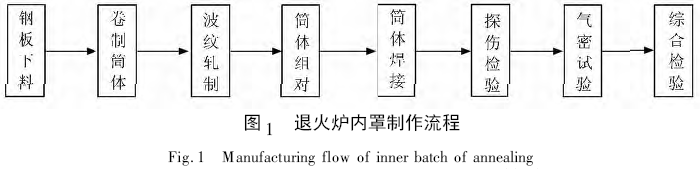

退火炉内罩制作流程如图1 所示。

2 关键技术创新点

2. 1 自制工装,确保筒体组对精度

制作1 个R1 094 mm 样板,用专用胎具将3 件钢板的两端各卷出R1 094 mm 的弧,1件钢板两端各卷出1084 弧,边卷板边检验。用卷板机卷制筒体: 外径直径Φ 2 200 mm 的3 件,外径Φ 2 180 mm的1 件。

再一次上卷板机圆筒,保证椭圆度不大于± 2mm,实现大直径薄壁波纹筒组对时错边量不大于2 mm。

2. 2 四步法轧制波纹,提高筒体强度

采用四步法轧制波纹,确保波纹深度10 + 2mm,宽度符合图示要求的四种尺寸,解决内罩常年工作在高低温、冷热骤变的环境中,强度不足发生倾斜的问题。

将不锈钢筒体放在平台上,调平后按照图纸尺寸用高度尺划线,确定每个波的中心线位置,注意波纹中心线与筒体中心线必须垂直。完成划线的筒体横放在波纹机上,端面与挡辊要贴实,不能出现偏斜。

第一步,将轧制胎具的中心与所划的波纹中心线重合,调整压下尺寸3 mm,确定定位中心。

第二步,检测定位中心无误后,继续调整标尺下移5 mm,使轧制波纹深度达到8 mm。

第三步,继续将压下尺寸加深2 mm,启动波纹机,此时波纹深度10 mm。

第四步,继续运行波纹机,保持标尺深度不变,将轧制好的波纹调整修饰,确保外形美观,尺寸精准,符合图纸要求。

2. 3 等距法组对,保证内罩形位精度

采用等距法进行底座法兰和筒体的组对,确保7 554 mm 高内罩垂直度偏差不大于5 mm。

(1) 将270 mm 高的不锈钢筒体与法兰组对,上口用支撑法兰( 外径2 180 mm,内径1 980 mm) 固定,确保筒体的圆柱度不超过2 mm。里外焊接,角焊缝焊角高度10 mm。

(2) 用手工调150 mm 高的16 Mn 筒体的圆柱度,要求不超过2 mm。将150 mm 高的16 Mn 筒体与法兰组对、里外焊接,焊角高度10 mm。

(3) 做支撑法兰( 外径2 600 mm,内径2 200mm) ,将两筒体固定。

2. 4 氩弧焊与气保焊结合,实施筒体焊接

在对筒体进行组对焊接时,采用氩弧焊打底,CO2气体保护焊焊内口,外部埋弧焊封面的焊接方法。通过选用合理的焊接参数,实现了大直径薄壁不锈钢波纹筒的良性焊接,达到X 射线探伤Ⅱ级以上精度。

2. 4. 1 焊接条件

(1) 焊接电源用直流反接法,即工件接电焊机的负极,焊丝接正极。

(2) 焊道间温度差≤60 ℃。

(3) 焊丝干伸长长度22 ~ 35 mm,要尽量短。

(4) 焊接环境温度不能低于0 ℃。

2. 4. 2 氩弧焊打底

将点固焊后的两波纹筒放置在转胎上,转轮直径Φ 400 mm,距离2 500 mm,以20 r /min 的速度匀速转动。

氩弧焊焊丝为S310,在保证焊透和熔合良好的条件下,采用小电流、短电弧、快速焊方法。打底层厚度不超过2 mm。

在打底层焊接好后,要仔细检查焊缝表面,应无裂纹、夹渣和气孔等缺陷。用角磨机打磨打底层,露出金属光泽,去掉裂纹、夹渣和气孔等缺陷,并将凸起不平之处磨平。

2. 4. 3 气保焊封面,焊内侧焊缝

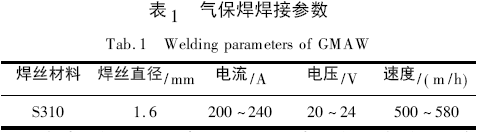

焊前将端面坡口及内外表面50 mm 范围内的油、垢、毛刺等清理干净,100 mm 宽度内涂白垩粉,喷嘴上涂防堵剂。焊丝选用S310,使用前150 ℃烘干1 h。参数的选择如表1 所示。

焊枪横向摆动时,保证两侧坡口有一定熔深,使焊道平整,有一定下凹,避免中间凸起产生未焊透、夹渣等缺陷。焊接要连续进行,因故中断,再施焊时,对已焊焊缝局部预热,必保焊缝全部熔透。

2. 4. 4 埋弧焊焊外部焊缝

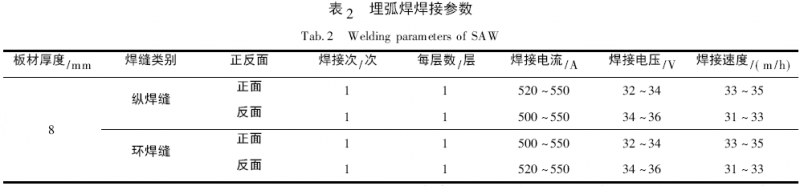

内口焊好后,焊缝背面用角磨机清理焊根,打磨光滑确保焊透,最后用埋弧焊封面焊缝。焊丝选用S310,直径Φ 3. 2 mm,焊剂SJ601 使用前300 ~ 350℃,烘干2 h。

2. 4. 5 焊中和焊后检验

(1) 焊接过程中,采用超声波探伤监控每一层焊缝的质量。

(2) 焊后对全部的纵焊缝和10% 的环焊缝进行X 射线探伤。观察焊缝是否全部焊透,有无气孔裂纹等缺陷,要求达到环III 纵II 的标准。

3 结语

制作的罩式退火炉内罩经过底座承载能力测试、径向抗变形能力测试、冷泄漏测试、热泄露测试、升温曲线测试、炉压稳定性测试、风冷和水冷测试等一系列检测,均达到设计性能指标,完全能满足用户要求。

罩式退火炉内罩的研制成功,充分验证了自主设计、制造的成套大型工艺装备的有效性和合理性。本项目不仅成为了唐钢机械装备公司效益增长的一个亮点,而且也填补了唐钢公司该技术领域的空白。其中“一种大直径不锈钢薄壁波纹筒体的焊接方法”已经获得国家发明专利( ZL201310146458. 3) 。目前,世界范围内罩式退火炉内罩制作水平最高的为奥地利独资企业艾伯纳公司,该公司下料、卷筒、焊接自动化水平都很高,尤其焊接利用专用的自动成型焊接机器。与该公司的产品相比,唐钢制作的退火炉内罩存在焊缝外观质量差的问题,这也是下一步着力改进的工作内容。

参考文献

[1]段长青. 冷轧厂全氢罩式退火炉内罩设备失效分析[J]. 昆钢科技,2006,7: 24 ~ 29.

[2]中国机械工程学会焊接学会. 焊接手册( 第2 卷) [M]. 北京: 机械工业出版社,2001: 58 ~ 60.

[3]唐健. 数控加工及程序编制基础[M]. 北京: 机械工业出版社,1997: 152 ~ 153.