闫忠峰

(河钢集团宣钢公司一钢轧厂,河北宣化075100)

摘要:核心基于“钢水—炉渣—炉气”的热力学计算模型,以二级控制网络及软件系统为基础,形成全过程冶炼数据采集、传输、处理,实现二级动态控制; 并通过优化原材料条件、系统操作和模型参数等措施,在宣钢120 t 转炉上,首次实现了无副枪和烟气监测下,全过程吹炼及终点控制操作的智能自动化炼钢技术。一倒脱磷率提高到70%以上,钢铁料消耗降低1. 5 kg /t,吨钢氧耗降低2 m3 ,白灰消耗降低2. 3kg /t,喷溅率有所降低。冶炼过程更加平稳科学,冶炼操作实现标准化、规范化,产品质量得到稳定提高,经济效益可观。

关键词:热力学模型; 动态控制; 智能炼钢; 效果

0 引言

转炉自动炼钢技术是目前转炉控制技术的发展方向[1]。为了在中小型转炉上低成本实现自动炼钢技术,并克服由于炉型、厂房空间和设备条件等原因的限制,宣钢一钢轧厂引进了北京明诚技术开发公司和乌克兰专家共同研制的“一键式”智能化自动炼钢控制技术。

该项目通过建立热力学计算模型,依据二级计算机软件控制系统对吹炼过程中每10 s 计算一次钢水成分和钢渣成分,形成全过程冶炼数据及信息采集、传输、处理,实现二级动态控制,经大量数据统计分析和回归得出熔池中的钢液即时化学成分值、温度和渣中的化合物成分变化情况,给炼钢操作带来极大地改善和提高。该技术不仅实现了无需借助副枪和炉气定碳检测装置的低成本下动态控制技术,而且进一步改善了炼钢生产的终点碳、温度和磷的命中率等技术指标,同时降低了钢铁料和辅料消耗、优化过程控制,减少喷溅率,节约氧气、氮气等能源,实现产品质量的稳定和提高。在炼钢生产操作上,实施标准化、经济化的工艺技术管理模式,显示出了更好的推广使用优势,在实际生产中发挥了重要的作用。

1 智能炼钢系统的建立

1. 1 智能化自动炼钢控制系统的原理

该系统建立在严格的热力学和动力学计算模型基础之上[2]。其工艺控制核心是“钢水—炉渣—炉气”的热力学模型系统。该系统是使用帕纳马连卡А. G. 的电子共价理论为基础来记录熔渣的性质。

根据这一理论,熔渣并没有被看作成一套计量化学分子式,而是一组原子和共价电子系统的整体物相。在此理论基础上创建了热力学模型,从而可以计算“钢水—炉渣—炉气”系统中的平衡态。与其他转炉自动炼钢控制系统相比,该系统不仅计算钢水这单一相内的化学元素量的变化和产生新物质的量,而且能够根据化学元素和化合物在渣—钢之间、渣—钢—气体之间的相变带来的影响,对转炉熔池中各元素的量化进行不断地( 每隔10 s) 修正计算,使得终点预测值更趋于准确; 将不断积累现场操作的海量数据进行统计、分析和回归,得出钢水中各元素的变化曲线和钢渣中各化合物的变化曲线,根据这些曲线来实现转炉炼钢自动化控制。

1. 2 智能化自动炼钢控制系统的建立

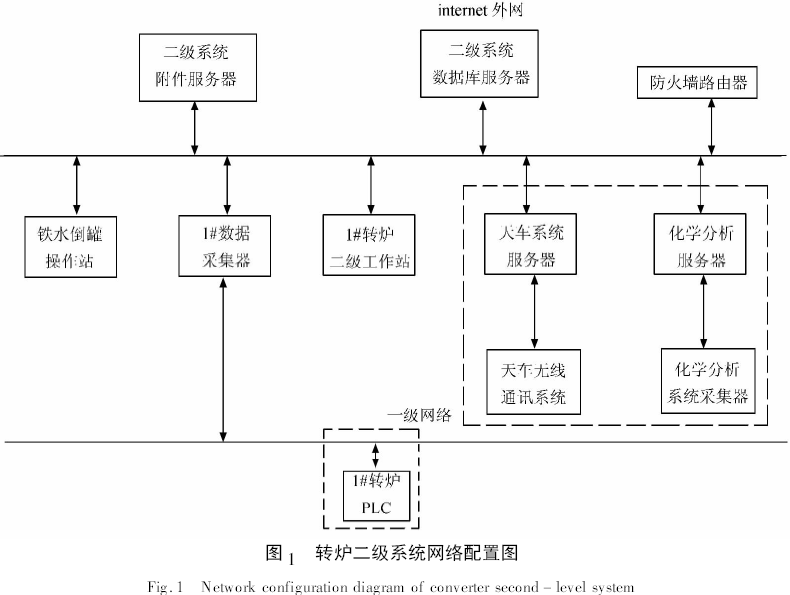

智能化自动炼钢控制系统主要是软件技术的综合体( 图1) 。该控制系统包括一级系统和二级子系统。一级系统包括整个冶炼过程中的设备,主要完成冶炼过程中数据和设备状况信息的收集,同样在工艺过程中执行系统的指令,包括转炉—氧枪控制系统和自动加料系统; 二级系统控制冶炼过程,提供工艺解决方案,主要是二级计算机控制系统智能化自动炼钢控制系统,是软件技术的综合体。

该系统具有结构简单,系统稳定可靠,控制灵活方便等特点。二级系统采集一级数据通过两种方式,一种是采集转炉炉内数据,这些数据是通过设置的数据采集器建立与一级自动化系统通讯进行数据传输; 另一种是采集天车及化学成分系统的数据,比如,铁水和废钢兑入时间及重量、铁水及炉前钢样化学成分等数据。为了实现这些数据的通讯,二级系统需要与天车系统服务器、化学分析数据库联网,通过关系型数据库方式采集数据。

智能炼钢系统不仅对转炉冶炼过程进行动态跟踪计算,也参与其控制,这是该系统一大特点。该系统通过C /B /A 3 种模式实现控制功能,“C”模式手动操作模式下,二级系统只进行计算,提供参考枪位、流量及各种原辅料的各种指令及数据显示而不参与控制; “B”模式半自动操作模式可实现枪位和氧气流量自动控制,加料过程需要人工操作; 而“A”模式全自动操作模式完全实现氧枪、氧气流量、自动配料加料和按设定终点碳值可自动提枪的“一键式”操作模式。另外该系统还可实时计算并显示转炉内的钢水成分、温度和炉渣成分值,实时修正终点预测值; 操作人员可以在任何时候根据现场情况,在手动控制到自动控制相互转换氧枪控制模式,同时系统计算和预测不停止,继续跟踪记录炼钢设备上的所有发生的事件并记录在冶炼报告中,提供给管理人员进行生产和技术分析; 提供人机对话窗口,异常炉次下使操作人员及时输入生产过程中的变化因素( 如双渣操作时的倒渣信息、钢包温度信息、废钢种类和配比信息等) ,避免对终点预测产生大的误差。

1. 3 智能化自动炼钢控制系统的静、动态模型

转炉模型系统的原理是质量守恒定律和能量守恒定律,包括静态模型和动态模型。

静态模型是整个炼钢模型的基础部分。静态控制在转炉开吹之前,采集铁水和废钢的成分、温度和重量、组成情况和所冶炼钢种规格情况,通过在转炉模型服务器建立物料平衡和热平衡的理论计算模型。应用模糊数学和现代控制理论,对生产历史数据进行统计分析,参考相近生产较好炉次进行参数修正的方式建立自学习的模糊计算模型冶炼模式库[3],确定吹炼枪位、停止吹炼时间和加料批次及数量,再由计算机进行吹炼过程的控制。

动态模型的工艺过程控制核心是“钢水—炉渣—炉气”的热力学模型计算系统,在吹炼过程中每10 s 计算一次钢水成分( 碳、硅、锰、磷、硫) 和钢渣成分( CaO、SiO2等) 。根据预测值可以全程跟踪监测炉内成分、温度和碱度等变化通过不断计算预测钢水成分、温度值和碱度,对冶炼进程进行严密监视,实时进行相应地加料种类、加料量、氧气流量和压力的变化调整,对终点碳和温度不断进行修正,主动适应不同钢种冶炼初始条件和目标要求,最终在依据精密复杂计算后的预测值符合目标值范围内提枪,得到较高的终点命中率。

另外该系统还增设了仿真模型,该模型主要依据二级数据库积累的丰富的冶炼原始数据,一旦出现诸如信息采集,原料条件变化大等异常情况,可手动输入调整,计算机就会从数据库中查找相类似的生产炉次,再结合计算机模拟计算,进行合理的吹炼过程控制,以求实现最优终点命中情况。

1. 4 智能化自动炼钢控制工艺优化

1. 4. 1 转炉氧枪枪位模式控制优化

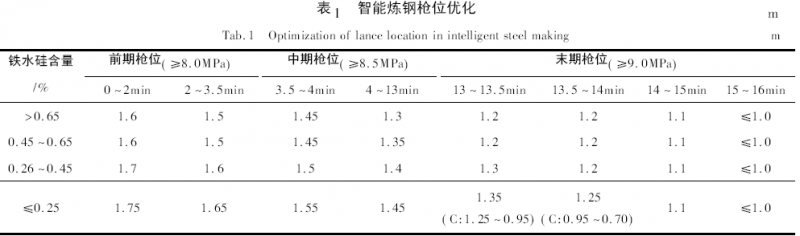

工艺优化后,智能炼钢枪位控制主要依据铁水硅含量选择不同枪位模式,如表1 所示。

为避免喷溅发生,铁水成分为: P > 0. 16%双渣;Si > 0. 70%双渣; Si + Mn≥0. 150%双渣; S > 0. 06%双渣; Mn≥0. 80%双渣。

1. 4. 2 加料模式控制优化

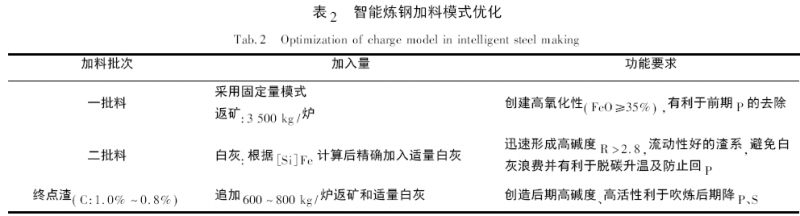

优化后的加料模式创造了前期低温,适当碱度,高氧化的渣系,有利于去磷。同时控制了铁水温度高造成的碳氧反应提前导致的前期喷溅,如表2 所示。

为确保智能炼钢实施效果,一钢轧厂对铁水取样、测温制定了相关规定,确保信息真实准确。同时对铁水装准率进行了攻关,对废钢分类分量加入以适应不同中包浇铸温度要求,这些优化举措不仅促进了工艺技术进步,同时提高了现场技术管理水平。

2 智能自动化炼钢应用效果

2. 1 智能炼钢脱磷效果研究

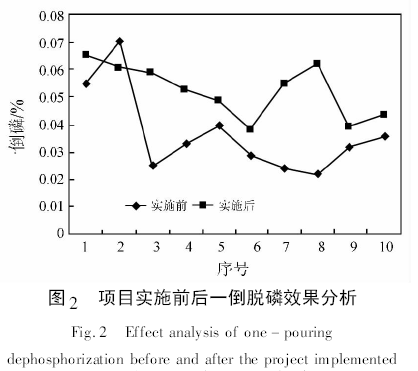

宣钢一钢轧厂铁水磷含量平均在0. 130% 左右,基本属于正常水平,磷极高铁次并不多见。智能炼钢项目实施之前由于1#转炉终点脱磷率偏低,特别是一倒脱磷效果较差只有50% 左右。而1#炉主要产品为Q345B、Q420B 角钢等系列,对终点磷要求很高,因而导致后吹炉次增加,甚至需要进行三次倒炉,造成了终点恶化,钢水质量下降,冶炼周期增长,增加了炉况维护难度。为研究实施智能炼钢后的脱磷效果,研究选取一个典型浇次的Q345B 共10组有效数据作为研究对象,主要分析一倒脱磷效果( 图2) 。

由图2 可知,智能炼钢项目实施后,Q345B 一倒脱磷率达到70%以上,脱磷效果改善明显。这主要是因为在脱磷关键期反应前期造大量高氧化性泡沫渣,促进反应动力学进行。并且在反应前期尽快形成符合脱磷要求的碱度值,在冶炼即将结束时再追加800 kg 左右返矿,分二批加入,提高后期脱磷效果,整个过程温度成分协调发展,枪位控制合理,搅拌强度符合脱磷要求,使得脱磷效果改善较明显。

2. 2 智能炼钢钢铁料消耗研究

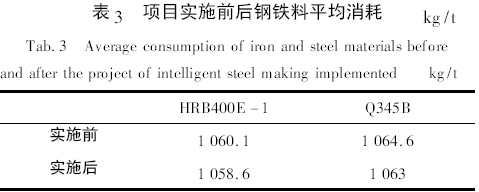

智能炼钢技术通过严密热力学计算实时分析转炉冶炼运行状态,不仅优化了转炉操作,促进冶炼过程平稳进行,推进了标准规范化操作,而且在一定程度减少喷溅和二次倒渣,减少后吹炉次合理控制了渣中FeO 含量并减少含铁物料的消耗,降低了钢铁料消耗。取1#转炉不同冶炼品种,在相似原料条件下各100 炉数据平均值,在智能炼钢项目实施前后钢铁料消耗的变化如表3 所示。

由表3 可知,智能炼钢项目实施以后,两个钢种钢铁料消耗均有不同程度降低,降幅平均达1. 5kg /t,应用效果明显,经济效益显著。

2. 3 智能炼钢白灰消耗研究

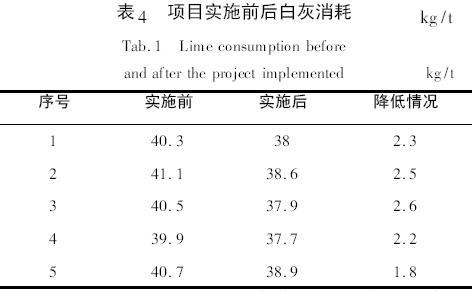

项目实施后,通过智能化炼钢,可以根据铁水成分以及脱磷需要,按照钢种分类精准计算所需辅料的加入量,特别是根据铁水硅含量实时计算配加最佳量的白灰,杜绝了之前靠人工估算盲目加入的陋习,使白灰消耗明显降低,成本降低显著。表4 汇总了智能炼钢项目实施前后5 个月的平均白灰消耗。

由表4 可以看出,项目实施后由于冶炼过程更具有科学性、规范性和针对性,白灰消耗比之前平均降低2. 3 kg /t,实现了降本增效的目标。

2. 4 智能炼钢氧气消耗研究

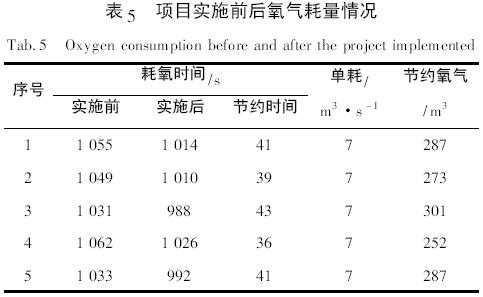

智能炼钢项目实施后,终点依据计算机精确计算来控制,使得炉内温度和终点成分得到协调发展,从而科学地控制吹炼时间,大大减少了成分不合或者温度不合被迫后吹炉次,在满足冶炼要求的条件下,降低了氧气资源的消耗量。表5 给出了项目实施前后氧气耗量变化情况,转炉平均出钢量按照145 t 计算。由表5 可以看出,氧气消耗平均可节约2 m3 /t。

2. 5 智能炼钢预测功能评价

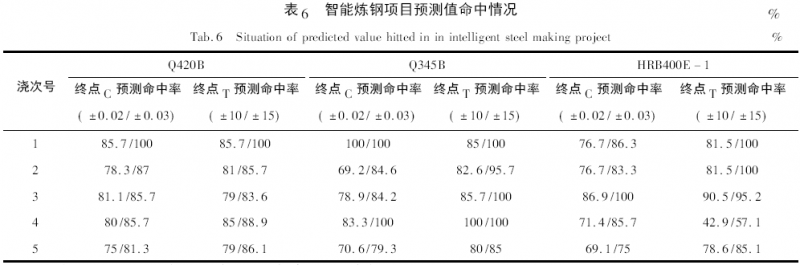

智能炼钢项目的核心部分是依靠反应热力学原理计算炉内的成分、温度和渣系结构,不断地给出实时指标值,不仅过程造渣辅料加入量和时机需要参考实时动态值,最终反应终点提枪结束冶炼也是基于预测的温度和成分值。因此,在允许误差范围内预测值的命中率的高低,直接影响每炉钢冶炼水平。为了测试该项目预测水平和实际水平的偏差,分别采集了Q420B、Q345B 和HRB400E - 1 五个中包浇次,取其预测平均值作为研究数据评价,其数据分析如表6 所示( 数据采集已去除外围影响非正常炉次) 。

由表6 可以看出,智能炼钢项目实施后,各个钢种预测值平均能保持在75% ~ 80%,满足转炉冶炼要求,但存在个别浇次预测值偏低现象。分析原因,一方面应加强软件程序设计功能,不断改进程序指令; 另一方面为了进一步提高预测值水平,应加强对称量系统测量值精确度的控制。并在保障铁水成分、温度及时准确测量外,应依据铁水温度、成分和铸机不同浇铸阶段温度需求及时调整废钢加入量。

3 效益评估

智能炼钢项目按5 年折算,年投资仅为46 万元,120 t 转炉年产量按100 万t 计算,钢铁料消耗平均降低1. 5 kg /t,钢铁料单价按1 250 元/t 计算,此项效益为188 万元; 白灰消耗较智能炼钢实施前平均降低2. 3 kg /t 钢,白灰单价按256 元/t,此项效益为59 万元; 氧气消耗估算吨钢降低2. 0 m3,氧气单价按0. 45 元/m3 计算,此项效益为90 万元。另外经实践应用并计算后合金消耗可节约SiMn 合金0. 2 kg /t 钢; SiFe 合金0. 04 kg /t 钢; 脱氧剂0. 09kg /t 钢,硅锰单价按6 222 元/t,硅铁单价按4 944元/t,脱氧剂单价按7 905 元/t 计算,此项效益约为200 万元。因此,年经济效益合计为: 188 + 59 + 90+ 200 - 46 = 491( 万元) 。

4 结语

智能炼钢项目实施以来,取得了良好效果,其先进理念也得到了充分肯定。

( 1) 在没有副枪及炉气检测装置的前提下,实现了炼钢过程全部自动化的“一键式”自动炼钢,且投资费用低廉,同时促进了冶炼操作标准化、规范化。

( 2) 项目实施后,一倒脱磷率提高到70% 以上,钢铁料消耗降低1. 5 kg /t,白灰消耗降低2. 3 kg /t,吨钢氧耗降低2 m3,过程冶炼更加平稳,喷溅率有所降低,经济效益可观。

( 3) 大大减少了合金等物料浪费,能源得到充分利用,同时减轻了职工劳动强度,优化了人力资源,过程操作更加科学稳定,喷溅事故有所降低,减少了污染物排放。

参考文献

[1]李万宏,等. 沙钢45 t 动炼钢系统的开发与应用[J]. 钢铁研究,2016,( 3) : 38 ~ 42.

[2]孙凤梅等. 沙钢180 t 转炉自动炼钢控制工艺的建立与实践[J].中国冶金,2013,( 12) : 34 ~ 38.

[3]任朝廷. 转炉自动炼钢技术开发应用实践[C]. 中国钢铁年会论文集, 2009: 395 ~ 399.