廖定荣,闫鹏,吴长平,李青辉,杨金标

(新余钢铁集团公司第一动力厂,江西新余338000)

摘 要 主要介绍了新钢6# 高炉布袋除尘输灰系统的技术改造,改造重点是将除尘箱体之一改造为一个集中大灰仓。改造完成后降低了职工劳动强度,减少了输灰扬尘与环境污染,改善了环境,提高了布袋除尘输灰系统质量,保障了安全稳定运行。

关 键 词 高炉布袋除尘;输灰系统;污染;环境;改造

1 问题提出

新钢6# 高炉煤气干法布袋除尘系统自建设投运以来,各个箱体(共14 个)采用单独加湿输灰方式,加湿使用后的水经沉淀池后进行外排,因除尘灰中含有重金属,易造成水体污染;同时,加湿后除尘灰在汽车外运过程中易遗漏路面,影响厂区道路卫生, 卸灰过程中瓦斯灰扬尘和煤气严重危及到操作人员身心健康,污染环境。

2 改造方法

2.1 6# 高炉布袋除尘现状

2.1.1 工艺流程

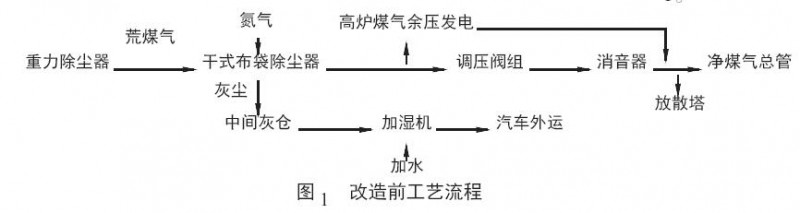

改造前工艺流程见图1。

2.1.2 布袋除尘系统平面布置

现在系统布置为双排布置(东西向), 依次为1#~14# 除尘箱体,箱体采用圆形筒状结构,上部采用正椭圆形封头,下部采用锥形灰斗。每个箱体内径ф4000 mm,H≈16 m,正常使用可以为9~12 个,有效贮灰容积约80 m3。每个除尘箱体下部均设置了中间灰斗,用于短时间贮存高炉灰,其体积~6 m3,直径ф2024×12,高度3.9 m。中间灰斗下方设加湿机,将灰排入汽车直接运走。

2.2 改造方案

将1#~13# 除尘箱体中间灰斗下端加湿机拆除,改为气力输送装置(管道)对接,分两路气力输灰管路进入大灰仓(由14# 除尘箱体改造),吸排车通过吸引装置将大灰仓除尘灰输出外运。

2.2.1 除尘灰量计算

(1)按理论处理烟气量、入口浓度、出口浓度计算:

每天除尘灰量:

G1=210000×(6×10- 3)×24=30 t

(2)重量计算

根据目前新钢公司同类高炉布袋除尘每月除尘灰量:G2=500 t,则每天除尘灰重:G3=G2/30=17 t

(3)按3 天贮灰量为大灰仓最大贮量,大灰仓贮灰量取两者较大值:

Gmax=max{G1、G3}×3=30×3=90 t。

2.2.2 大灰仓设计

2.2.2.1 设置集中灰仓

(1)若不设置集中灰仓,按单排7 个除尘器箱体除尘灰直接气力输送至吸排车吸灰,存在几个方面的问题:

(a)吸排车吸灰过程中,对7 个除尘器箱体中间灰仓下方球阀操作要求更高,中间灰仓除尘灰低料位时,中间灰仓下方球阀未关闭或晚操作,容易造成煤气进入气力输送管道,且输送管道上不能设置煤气放散管,导致煤气随气力输送管道直接进入吸排车,造成吸排车不安全运行。

(b)吸排车输灰等待时间会更长,等待时间几乎等于每个除尘器箱体输灰完毕所需时间之和。

(c)除尘器箱体及中间灰仓不能贮存太多灰,原因是原设计支撑灰载重量按小于2 天贮存时间考虑,为了减少除尘器箱体及中间灰仓贮灰荷载,必须增加吸排车排灰次数。

(d)除尘灰未经过大空间自然冷却,温降小,除尘灰温度偏高,吸排车布袋碳化问题会更严重。

(2)设置集中灰仓,有以下几个方面的优点:

(a)吸排车吸灰过程中,即使中间灰仓除尘灰低料位时,中间灰仓下方球阀未关闭或晚操作,进入气力输送管道的煤气可以经过集中灰仓上的放散管放散,吸排车运行更安全可靠。

(b)各除尘器箱体及中间灰仓除尘灰可以不等待吸排车,直接气力输入至集中大灰仓,吸排车再吸大灰仓中除尘灰,缩短了吸排车等待时间及吸灰次数。

(c)除尘灰经过集中大灰仓(大空间)自然冷却,除尘灰温度降低,有效降低吸排车布袋碳化问题。

2.2.2.2 未考虑新建大灰仓原因有以下几个方面

(1) 集中大灰仓设置一般为5.5 m×5.5 m,现场场地实际情况为6# 高炉煤气干法布袋除尘边界线与其北侧煤气管线约5 m,且灰仓高度最低为17m左右,故集中大灰仓不能布置于煤气管下方,现场场地布置紧张。

(2) 即使在6# 高炉煤气干法布袋除尘边界线与其北侧煤气管线之间布置下新建大灰仓,煤气管线离北侧主道路路边约为9 m,即灰仓吸排车吸引装置与路边约9 m 的距离,而吸排车长度约12 m,则在吸排车与吸引装置直线相对接时,吸排车与吸引装置直线距离约12~17 m(转弯半径为10 m),故吸排车肯定要占用主道路,对该主道车辆运输影响大。

(3)新建集中大灰仓,气力输送管道加长,初投资及运行成本都会偏高。

2.2.2.3 14# 除尘箱体改为大灰仓

6# 高炉煤气干法布袋除尘每个除尘箱体有效容积约80 m3,中间灰仓有效容积约6 m3。根据实测除尘灰堆积密度约为0.72 t/m3,则大灰仓(高料计报警)3 天贮灰量最大为58 t,可满足。若按理论计算考虑,则剩下的32 t 灰量可考虑贮存于其他的13个中间灰仓。大灰仓支撑载荷按满仓积灰荷载123t 考虑设计,而13 个中间灰仓贮灰32 t 荷载小于原设计中间灰仓支撑荷载,故大灰仓和13 个中间灰仓支撑荷载是完全满足3 天贮灰量90 t 要求的。

2.2.3 改造后工艺流程

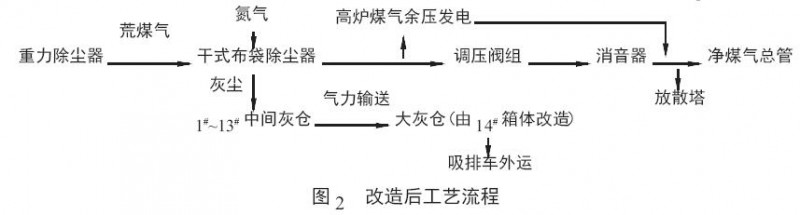

改造后工艺流程见图2。

2.2.4 改造工艺布置

系统布置仍为双排布置(东西向),依次为1#~13# 除尘箱体,保留中间灰斗,灰斗下端加湿机拆除;北侧靠近厂区道路的14# 除尘箱体由除尘设备厂家改造为大灰仓,气力输送外力气源采用0.3~0.6MPa 氮气。输灰管道、弯头和三通采用内壁镀衬陶瓷管道,以增强管道的耐磨性能,输灰管道通径DN150 mm。吸排车通过吸引装置将为保证大灰仓卸灰通畅,在其箱体下锥体设置仓壁振动器。

为了防止大灰仓在吸排车吸灰过程中,吸入空气,引起灰仓布袋及吸排车布袋燃烧,设计压力为~0.1 MPa 氮气分别进入大灰仓和吸排车吸引装置。进入大灰仓氮气设置气动球阀,大灰仓仓内压力≤0.05 MPa,阀门开启;大灰仓仓内压力≥0.1 MPa,阀门关闭,目的是大灰仓在吸排车吸灰时,始终维持0.05~0.1 MPa,防止空气进入。

大灰仓设置高、中、低料位计,用于检测灰位,并高位及低位进行报警。

2.3 施工

(1) 在确保14# 除尘箱体17.188 m 层、25.478m层进、出口与煤气管隔断密封严密前提条件下,完成14# 除尘箱体改造大灰仓工作,以确保单个或单排除尘器箱体改造后,可以直接使用气力输送输灰。

(2)14# 除尘箱体改造大灰仓后,完成气力输送管施工,管道可以施工至放置加湿机4.500 m 层平台处。

(3)在保证除尘器进、出煤气管上、除尘器锥体下方、中间灰仓阀门密封性完好的前提条件下,可以将1#~13# 除尘器箱体以单个或单排方式组织施工(最好是单排),将加湿机拆除后,直接与气力输送管道对接。

3 改造效果

2017 年6 月6# 高炉大修期间,布袋除尘输灰系统开始技术改造,历时20 天,将原来各个箱体的加湿机拆除,由加湿输灰改造为气力输灰,各箱体的高炉瓦斯灰集中输送到一个大灰仓,再由吸排车转运出去,大大降低了职工劳动强度,减少输灰扬尘,减少环境污染,改善作业环境。目前输灰系统运行稳定,安全环保,改造取得优良效果。