楚强,陈霞,刘铁龙

(济南钢铁股份有限公司第一炼铁厂,山东济南250101)

摘要:为提高冶炼强度,济钢第一炼铁厂350 m3高炉实施富氧鼓风冶炼,针对高富氧率对冶炼进程的不利影响,采取增加喷煤量,调整送风制度与布料矩阵,利用多种手段处理碱金属危害等措施,2008 年高炉利用系数达到了4.08 t(/ m3·d)。

关键词:高炉;鼓风冶炼;富氧率

1 前言

济钢第一炼铁厂现有6 座350 m3高炉,1#~4#高炉为BT 型无钟炉顶,5#、6#高炉为双钟炉顶,炉体冷却系统采用软水闭路循环。炉料结构为烧结矿66%+球团24%+酸性块矿10%,焦炭80%外购。由于风机装备能力低,入炉风量小,平均风量只有950m3/min 左右,严重制约了高炉的强化冶炼。2002 年济钢20 000 m3/h 制氧机投产,为高炉富氧提供了条件,高炉工艺操作克服富氧增加初期炉况稳定性差,有害元素循环富集,炉渣Al2O3含量高等困难,在原燃料质量下降的情况下,探索出高富氧冶炼特点和合理的操作制度。

2 提高富氧率对高炉冶炼的影响

2.1 富氧鼓风的作用

高炉富氧鼓风是向高炉鼓风中加入工业氧,使鼓风含氧超过大气氧含量,达到提高冶炼强度,增加高炉产量和提高煤粉在风口前燃烧率的目的。其最突出的优点,就是在不增加风量和鼓风机动力消耗的情况下达到提高产量的目的。

2.2 提高富氧率对高炉强化冶炼的影响

提高富氧率对高炉强化冶炼的促进作用有以下方面。一是从根本上解决了高炉风机能力不足的矛盾,改善了炉缸工作状态,炉缸活跃程度提高;二是鼓风中含氧量增加,加快了焦炭燃烧速度,高炉冶炼强度得到明显提高;三是风口区理论燃烧温度升高,按照理论计算,富氧率升高1%,风口前理论燃烧温度提高35 ℃,实际采取富氧鼓风后,风口前温度明显提高,渣铁温度充沛,有利于增加喷煤量,在充分利用高风温基础上,有效提高了喷煤比;四是富氧后煤气中N2含量减少,CO 浓度提高,促进了间接还原,CO2含量由18.61%提高到19.28%;五是在炉渣Al2O3含量超过17%的条件下,高富氧率对改善炉渣流动性作用较明显,渣温充沛,能够降低高Al2O3炉渣对炉缸的不利影响[1]。

2.3 提高富氧率的实际效果

根据理论计算,富氧率提高1% ,可以增产4.76%。但实际生产中由于影响因素很多,很难达到理论计算值。济钢的生产实践表明,在焦比不变的情况下,富氧率提高1%的增产效果为:鼓风中含氧21%~25%,富氧率提高1%,增产3.9%;鼓风中含氧25%~27%,增产3.2%。随着富氧率提高,增产率呈递减趋势。

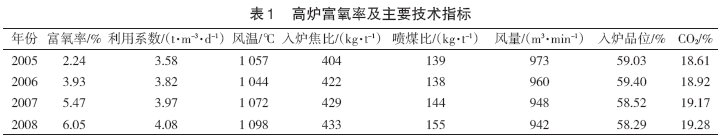

表1 为济钢第一炼铁厂2005~2008 年高炉富氧率和主要技术指标,达到全国同类型高炉先进水平。

3 高富氧率对冶炼进程的不利影响

鼓风中氧的浓度增加,燃烧单位碳所需要的风量减少,鼓风中氮的浓度则降低,使生成的煤气量减少,煤气中CO 和CO2浓度都有提高,这些变化,对冶炼过程产生多方面的影响。

3.1 对焦比的实际影响

随鼓风中氧含量的提高,煤气中CO 浓度增加,煤气的还原能力提高,有助于间接还原过程的发展。但因煤气量减少,在某种程度上扩大了低于700 ℃的低温带,又限制了间接还原的发展。所以,提高富氧能否降低燃料消耗,要由实际生产结果来定,不同冶炼条件,结果也不相同。目前国内外没有高富氧率可以降低焦比和燃料消耗的确切经验数据。济钢实践表明,富氧鼓风对焦比的影响,存在有利和不利两种因素。一是增加富氧后鼓风量相对减少,减少了热风带入炉内的热量,不利于降低焦比。二是由于煤气CO 浓度提高,煤气量减少,煤气带走的热量也减少,有利于焦比降低。实践表明对于采用难还原的矿石冶炼,风温较低,富氧量较少时,因热能利用改善,焦比将有所降低。而采用还原性好的矿石冶炼,风温较高,富氧率较高时,热风带入炉内的热量大幅度降低,将可能使焦比升高。济钢高富氧对焦比的影响主要表现出后一种效果,经数据统计,富氧率超过4%,每升高1%,实际焦比升高3~5 kg/t。

3.2 对热制度以及炉况的影响

高富氧鼓风改变了炉内温度场的分布,其规律与高风温相似,即风口前的理论燃烧温度升高,高温区下移,炉身温度和炉顶温度下降,其影响程度比高风温要大,严重时会造成炉身热平衡紧张。随着富氧率逐步增加,尤其是2007 年达到5%以上后,出现了入炉风量萎缩,实际鼓风动能降低,易在边沿出现局部气流。炉况表现为炉顶煤气爆震,滑料以及崩料出现频率多,炉况稳定性较差。另一表现是炉温波动幅度增大,尤其下行状态下较难控制,处理不当易发生炉凉。

3.3 有害元素循环富集加剧

富氧鼓风能够提高理论燃烧温度,造成炉缸半径方向的温度梯度分布不合理,由于燃烧温度过高,产生大量SiO 2气体,在块状区重新凝结沉积,降低料柱透气性,从而破坏顺行,可能引起难行、悬料、结瘤等事故。富氧到一定程度以后,由于风量降低,单位生铁带入的热量减少,减少了高炉冶炼的热量来源。2008 年以来,由于炉料有害元素与碱负荷同时升高,其中有害元素负荷达到4.05 kg/t,碱负荷3.36kg/t。高炉有害元素循环富集现象比较突出,炉墙尤其是炉身上部粘结比较严重,并且处理完后很快又重复出现粘结。除高炉休风后发现炉喉有明显的有害元素粘结外,更换风口时也经常有液态的锌从风口流出,甚至出现煤气取样孔堵塞无法取煤气样情况。多次化验粘结物成分,其中碱金属含量较高。2008 年7 月30 日2#炉炉喉粘结物化验成分为:K2O8.60% ,Na2O 2.08% ,Pb 0.19% ,SiO2 7.58% ,CaO8.60% ,MgO 6.22% ,Al2O3 1.32% ,FeO 9.10% ,S0.44%,C 16.76%。从成分组成看,碱金属元素总量达到10.87%,是造成炉墙粘结的主要原因。

4 应对措施

通过分析富氧增加后鼓风动能、初始煤气流分布变化,结合炉况运行状况,以及炉体温度参数的波动,制定了针对性的调剂措施,以消除高富氧带来的不利影响,最大限度发挥增产提高喷煤有利的一面。

4.1 增加喷煤量

增加富氧后风口前理论燃烧温度升高,靠近炉墙处的有害元素分解速度加快,随着较盛的边沿气流进入上部炉墙低温区后,快速冷凝粘接,不断循环富集。理论计算煤比每增加10 kg/t,风口前燃烧温度降低约20~25 ℃。因此增加煤粉喷吹量,降低风口前燃烧温度,能减少炉墙边沿的有害元素分解量。

4.2 调整送风制度

随富氧率的提高和喷煤量增加,一方面风口前煤气体积膨胀,炉缸径向温度梯度变陡,造成炉缸工作不均匀,因此应适当扩大风口面积[2]。另一方面焦炭负荷逐渐加重,料柱透气性降低,必须有较高的鼓风动能,才能满足煤气流合理分布和炉况顺行的要求,应相应缩小风口面积,以保持适宜的回旋区深度。济钢经验是当富氧率超过5%时,风口面积应缩小1%~1.4%,风口长度增加20 mm。

4.3 调整布料矩阵

由于有害元素熔点低于400 ℃,边沿气流过分发展以及过分抑制都可能造成有害元素在炉墙粘结,前者高位粘结,后者易在炉腹炉腰处低位粘结。因此应控制适宜的煤气流分布,从长期实践经验看,保证边沿和中心两道煤气流分布模式能够实现既减轻炉墙有害元素粘结,又保持炉况稳定的目的。具体措施:1)布料矩阵实施大焦矿角差;2)炉墙边沿CO2与中心CO2含量差值控制在1%~3.5%;3)根据炉体温度参数变化,结合风口前温度状况,不定期采取单环布料等措施疏导边沿气流,减少有害元素在炉墙上的粘结。

4.4 利用多种手段处理碱金属危害

1)炉渣排碱。采取降低炉渣碱度为1.0~1.05,控制生铁含硅0.4%~0.6%,保持铁水物理热1 470~1 510 ℃。连续2 炉以上出现高硅低硫,应采取置换部分酸料手段。2)对烧结矿使用的化工厂废弃物铬渣、高炉污泥和瓦斯灰等废弃物,实施定期开路循环,高炉同时配合加大排碱力度,减轻碱金属带来的危害。3)在炉料中增加白云石使用量,保持炉渣MgO 含量10%~12%,对炉渣排碱有很好的效果。

5 结语

1)高富氧率冶炼能达到大幅提高产量的效果,但随着富氧率提高,增产率呈递减趋势。另一方面提高富氧率可以使煤粉燃烧率有所改善,但煤比不会有明显的提高。

2)富氧的合理控制应根据高炉冶炼条件和冶炼状态决定,没有可以通用的最佳值。

3)高富氧鼓风可能对顺行产生不利影响,应针对具体情况对操作制度进行必要的调节。尤其在高负荷有害元素和碱金属情况下,其危害更不可忽视。

4)高富氧高冶强条件下的高炉技术操作,务必在高产时具备防凉意识和应对措施。保持中心煤气流畅通,适当抑制边缘气流,有利于高炉稳定顺行。

参考文献:

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002:367-368.

[2] 王筱留.高炉生产知识问答[M].2 版.北京:冶金工业出版社,2004:298.