康永林1,朱国明1,汪水泽2,陶功明3,张思勋4

(1.北京科技大学材料学院,北京 100083;2.武钢研究院,湖北 武汉 400080;3.攀钢集团攀枝花钢钒有限公司轨梁厂,四川 攀枝花 617062;4.山东钢铁股份有限公司莱芜分公司,山东 莱芜 271105)

摘 要:在分析钢铁材料热轧过程特点的基础上,提出了数字化热轧系统的构成框图、板带热轧过程数值模拟平台和型钢轧制数字化系统的基本架构。针对我国某热连轧生产线典型低合金高强钢Q345B钢的实际生产过程,对粗轧、精轧及轧后冷却残余应力形成的全过程进行了模拟分析和组织转变模拟预测,给出了数字化技术在百米重轨产品设计开发及尺寸精度控制中的应用以及在复杂断面型钢产品设计开发中应用的实例。

关键词:数字化技术;轧制;板带;型钢

1 前言

最近,美国麦肯锡公司咨询顾问Brian Harrmann和芝加哥UI实验室数字化制造与设计创新研究院首席技术官King William P等指出:数字化制造技术将会改变产业链(从研发、供应链、工厂运营到营销、销售和服务)的每个环节。在未来10年里,数字化制造技术将会使企业通过“数字线”连接实物资产,促进数据在产业链上的无缝流动,链接产品生命周期的每个阶段,即从设计、采购、测试、生产到配送、销售和使用[1]。还有学者指出:当前,材料表征、建模和仿真,以及数据分析活动日趋活跃。为了发挥先进材料制造的潜力,需要给予这些新兴能力源源不断的支持[2]。在德国的“工业4.0”计划和中国的“中国制造2025”中,都对数字化技术给予了充分的重视。

实际上,近年来,在国内外冶金材料加工制造领域,材料数据库开发、数字化平台建设、数值模拟分析、材料组织性能预报、成形加工工艺分析优化等与数字化相关的研究与应用一直受到重视,许多学者、研究人员和工程技术人员应用建模仿真、数值模拟、数据分析等技术在轧制新产品、新工艺、新技术开发方面做了大量工作并取得了显著的成效。本文仅就数字化技术在板带及型钢轧制中应用的部分进展进行分析讨论,供有关专家学者参考。

2 数字化轧制系统的构成框架

众所周知,钢铁材料的热轧过程从坯料加热到最终轧制成材,需经过多道次复杂的塑性变形过程,最终轧件的组织性能、尺寸形状精度、表面及内部质量,不仅与材料成分、组织转变有关,也与全轧程的工艺控制过程密切相关。可以说,钢铁材料的多道次轧制过程是一个涉及到材料在不同状态、不同变形工艺条件、多台套轧制设备与多级控制系统综合作用下的、涉及到多学科、海量信息数据的复杂的系统工程。

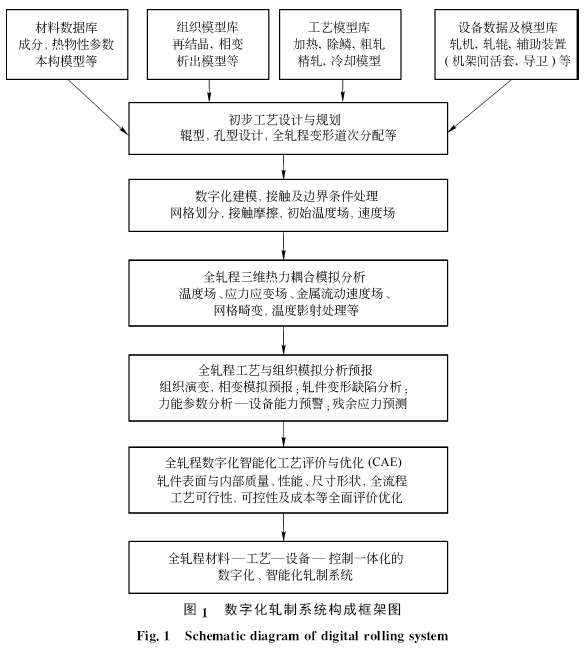

因此,针对各种工程所需要的钢材组织性能与尺寸形状,为了高效地设计、开发和生产各类高质量钢材,仅仅依靠传统的反复试验—试轧—修正的经验技术方法已经远远不够,需要建立和应用现代化的数字化、智能化的轧制工艺设计、分析评价、综合优化的系统。图1为数字化轧制系统的构成框架图,其中,材料数据库、组织模型库、工艺模型库及设备数据与模型库是基础。在此基础上,针对目标钢材产品进行初步工艺设计与规划,通过数字化建模及边界条件处理、全轧程三维热力耦合数值模拟分析、工艺与组织性能分析,并进一步进行全轧程的数字化、智能化工艺评价与优化,最终形成全轧程材料—工艺—设备—控制一体化的数字化轧制系统。

3 板带材轧制数字化分析及应用

3.1 板带热轧过程数值模拟平台的基本架构

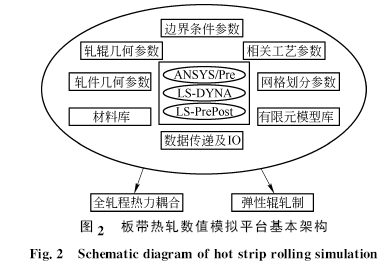

汪水泽等采用三维热力耦合有限元方法,结合常规热连轧生产线现场主要设备能力参数、PDI数据、轧制规程、控制冷却条件等轧制工艺参数,建立了针对热轧板带的数值模拟平台,以实现热轧板带全轧程三维热力耦合仿真分析、弹性辊轧制过程仿真分析。模拟平台的基本架构如图2所示,以LSDYNA为后台计算模块,在此基础上开发材料库、模型库以及相关工艺参数的输入平台,实现GUI界面与后台计算模块的数据传递。结合计算机编程技术与有限元数值模拟技术,开发板带热轧全过程数值模拟平台,具体包括除鳞、定宽压力机、粗轧、精轧、层流冷却等关键工序的模拟计算模块以及弹性辊轧制模拟计算模块,具备实现板带热轧全过程数值模拟分析的能力[3]。

3.2 板带全轧程数值模拟分析

针对我国某2250mm热连轧生产线典型低合金高强钢Q345B的实际生产过程,进行了全过程模拟分析。板坯尺寸为230mm×1 875mm×8665mm,成品厚度为12.0mm,加热温度为1250℃,粗轧除鳞时间为4s,除鳞返红时间为10s;定宽压力机的单边压下量为35mm,定宽压力机到R1间隙时间10s;粗轧出口到精轧前高压水除鳞机时间为30s,高压水除鳞时间4s,返红时间5s。板带热轧全过程轧制道次多达15道次,通过一次性数值模拟较难实现,并且轧制时间较长,若一次性完成整个轧制过程,求解时间亦无法忍受。在此,根据轧制规程表,将整个轧制过程分成多个时间段进行计算。

板坯出加热炉后至粗轧机前可分为4个时间段:出加热炉至除鳞的空冷过程、高压水除鳞的冷却过程、除鳞后至定宽压力机前的返温过程,以及定宽压力机的减宽过程。板坯至粗轧机后需要进行多道次轧制。在整个计算过程中,每一个时间段的求解结果(结构及温度)作为下一时间段求解模型的初始条件,在计算过程中未考虑各道次变形后的残余应力。

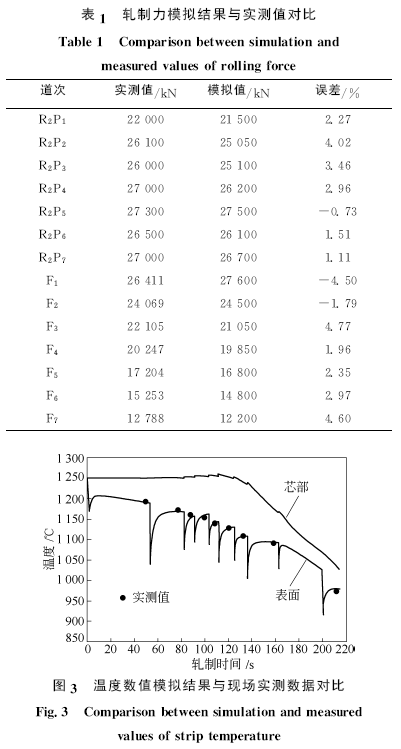

将稳定阶段的轧制力提取出来,与实测值进行对比,结果如表1所示。由表1可见:与实测结果相比,模拟计算轧制力误差在5.0%以内。提取粗轧过程所有轧制道次带钢表面与芯部节点的温降曲线,组合成粗轧全过程的温降曲线,结果如图3所示。

3.3 轧后冷却残余应力模拟分析

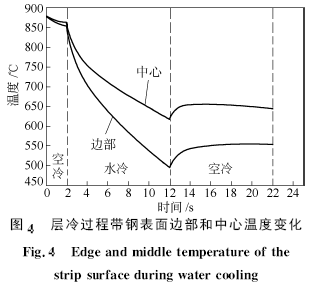

模拟带钢轧后冷却过程。带钢精轧出口温度为880℃,卷取温度为640℃,轧后冷却过程计算分为4个子过程:(1)空冷过程,持续时间约为2s;(2)水冷过程,持续时间约为10s;(3)空冷过程,持续时间约为10s;(4)模拟带钢卷取后的缓慢冷却过程。层流冷却过程中带钢表面的边部和中心温度变化如图4所示。对于14mm 厚的Q460厚规格钢板,由于沿板宽及板厚方向的冷却不均匀,由此产生相变不均匀而产生内应力,从表面上看无明显板形缺陷,但沿纵向进行分条后,边部出现明显的翘曲。取现场实际生产的Q460板试样测量残余应力分布情况,残余应力测量值及其分布结果,与数值模拟预测结果十分接近[3]。

3.4 组织转变模拟预测

热轧过程中奥氏体向铁素体、珠光体和贝氏体的转变过程,直接决定了热轧产品最终的组织状态,如铁素体晶粒尺寸、各相组织体积分数等,进而决定了产品的最终性能。因此,建立准确的奥氏体相变模型是进行低合金高强钢热轧全过程数值模拟分析的重要组成部分。采用超组元模型,利用KRC活度模型计算奥氏体相变热力学参数,包括:(1)奥氏体相变时的相界面平衡浓度和相变驱动力;(2)各相相变的形核驱动力;(3)各相相变的平衡开始温度。

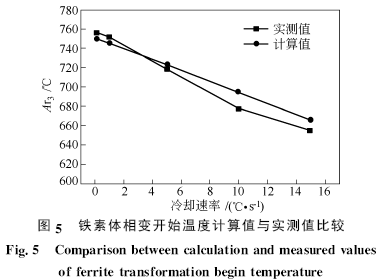

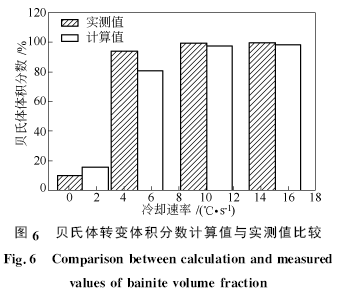

在此基础上,考虑奥氏体相变动力学的特点,建立了A→F、P和B连续冷却相变的动力学模型。选择典型低合金高强钢(w(C)=0.17%,w(Si)=0.2%,w(Mn)=1.5%,w(Nb)=0.045%)进行热轧组织转变模拟分析。图5为铁素体相变开始温度计算值与实测值比较。图6为贝氏体转变体积分数计算值与实测值比较。

4 型钢轧制数字化技术及应用

4.1 型钢轧制数字化系统构成

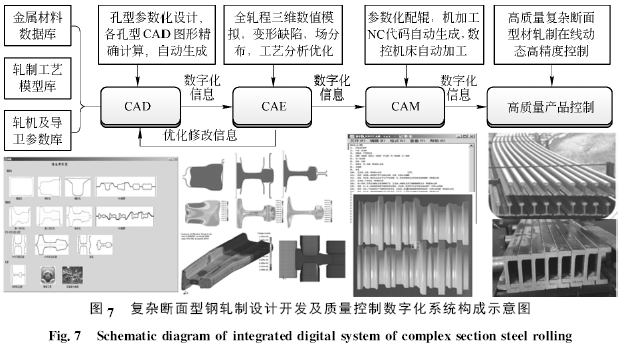

型钢轧制的核心技术是孔型系统设计与系列轧辊配辊及辊型加工。对于特殊用途复杂断面型钢孔型系统的设计与工艺控制技术的开发,依据传统理论和经验,难以确定十分复杂的金属三维流动规律,新产品开发难度大、规律难寻,只能反复尝试,难以实现高效、优化设计与控制。其主要工作流程:依靠传统经验进行孔型系统设计—轧辊配辊及辊型加工—试轧—孔型系统修改加工—再试轧+试错,导致设计开发周期长、成本高、效率低、技术延续性差等问题。针对轧制过程的数值模拟分析,现有的案例大多数是采用通用软件完成的。各家开发的软件、模型及方法局限性大,软件操作人为干预因素较多,对现场技术人员要求高、软件操作难以掌握,不利于推广应用[4-7]。

本文作者等针对型钢轧制生产线产品设计开发的特点,建立了复杂断面型钢轧制设计开发及质量控制数字化系统,图7为该数字化系统构成实现的示意图。该系统包含复杂断面型钢参数化孔型系统设计CAD,轧制过程CAE分析,轧辊机加工NC代码自动生成,数控机床自动加工CAM 及轧制在线控制四大块数字化、网络化连接的有机整体,现场技术人员经过短期技术培训就可以熟练地掌握和应用该数字化系统。

4.2 数字化技术在百米重轨产品设计开发及尺寸精度控制中的应用

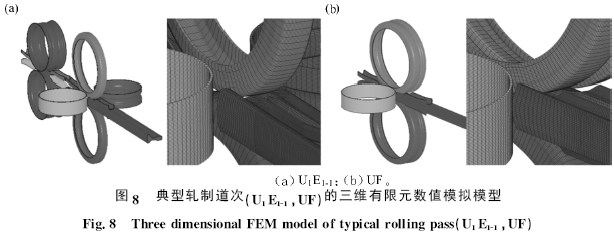

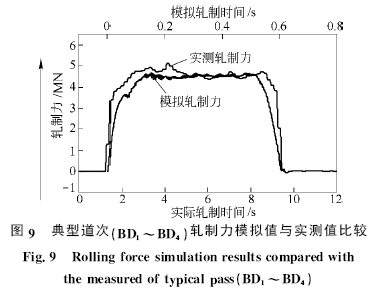

以我国某轨梁轧制线开发生产新型重轨过程为例,说明钢轨及复杂断面型钢轧制CAD-CAE-CAM数字化系统的应用过程及效果。结合数值模拟和轨梁厂实际工艺装备,采用分段组合方法,将钢轨轧制分为五大模块:二辊孔型轧制模块、万能轧制模块、万能连轧模块、半万能轧制模块、除鳞/道次间隙/控制冷却模块,进行全轧程热力耦合数值模拟系统分析。通过全轧程热力耦合数值模拟系统,从坯料出加热炉到终轧全过程进行计算分析,获得轧制全程的相关信息。图8为典型轧制道次三维FEM 数值模拟模型,图9为典型道次BD1~BD4轧制力模拟值与实测值的比较。提取典型道次轧制力模拟曲线与实测值比较[8],轧制力模拟值和实测值偏差在3%~7%。

百米重轨等超长轧件轧制普遍存在轨端部0~20m内断面尺寸偏差0.8~3.0mm“高点”的技术难题,“高点”会对高速列车形成冲击,影响行车平稳安全[9]。大量实践及数值模拟分析研究表明:造成钢轨端部断面尺寸波动的原因主要是百米轨进钢冲击、摇摆、温度变化、轧机辊缝、张力、弹性曲线不合理等多种实际生产工艺因素复杂作用的结果。结合生产实际应用CAE技术,在虚拟工艺环境条件下,得到重轨轧制头部宽展、底部宽展及水平辊压下的影响规律,建立了精确预测轧制过程金属变形的系列基础模型,即钢轨头部宽展模型、轨底宽展模型、单项规格补偿模型、全断面补偿模型等。根据系统模型分析得到轧件尺寸和性能波动规律,结合控制系统对轧件全长实施在线动态精确控制,通过一整套复杂断面型钢轧制金属流动变形及全断面补偿模型预测并在线动态控制,得到百米重轨等超长复杂断面型材轧件全长尺寸及性能波动性的精确控制,使这一难题得到解决。

4.3 数字化技术在复杂断面型钢产品设计开发中的应用

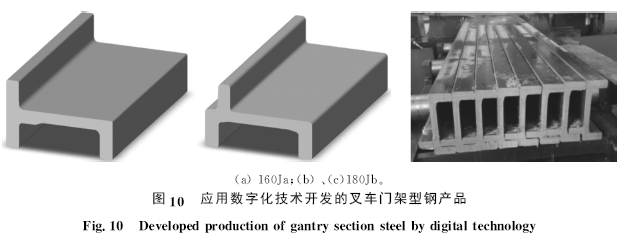

我国某型钢生产线,利用开发的复杂断面型钢数字化技术成功开发出叉车门架用160Ja、180Jb钢等多款非对称复杂断面型钢新产品(见图10)。叉车门架钢由矩形连铸坯经12~15道次轧制而成。在过去,该类断面型钢一直是由大尺寸矩形钢经多道机加工制造,不仅加工成本高,材料消耗大,而且效率低、性能差。

5 结语

钢铁产品的轧制过程是一个集材料形变、相变与工艺、设备及控制系统动态变化的海量数据不断交织作用的过程,发展和应用数字化技术是提升新产品、新工艺研发效率、降低成本、获得内在规律、进行质量控制的最有效手段和必然趋势,具有巨大的发展潜力。

发展数字化技术,一是要建立好相关的硬件与软件基础平台,即:高效计算和数据处理能力的计算机,精准丰富的材料数据库、模型库、设备数据库、以及大型数值模拟分析与求解器等工程软件;二是具备适应不同工艺条件的软件与模型二次开发能力和条件,能够针对特定工艺条件进行获取、处理和分析海量数据并进行优化,在虚拟环境下,提出可供选择的最佳方案;三是具有一批具备多学科知识并经实践锻炼的相对稳定的相关技术人才队伍。

参考文献:

[1] Brian Harrann,King William P,Subunarayanan.制造业的数字化革命[J].MT机械工程导报,2016(5):27.

[2] 钟永刚编译.美国先进制造业优先技术领域概要[J].MT机械工程导报,2016(5):29.

[3] 汪水泽.低合金高强钢热轧全过程数值模拟与工艺优化[D].北京:北京科技大学,2016.

[4] Shangwu X ,Rodrigues J M C.Simulation of plane strain rolling through a combined elementfree Galerkin-boundary element approach[J].Journal of Materials Process in Technology,2005,159(2):214.

[5] 陈林,孙盛志.U75V重轨钢BD2开坯过程有限元数值模拟和分析[J].特殊钢,2012,33(3):12.

[6] CHEN Lin,BI Kexin.Study on simulation experiment withuniversal pass rolling deformationfou heavy raill[J].Advanced Materials Research,2012(430/432):525.

[7] 朱国明.大型H型钢轧制过程数值模拟及组织性能研究[D].北京:北京科技大学,2009.

[8] 康永林,朱国明,陶功明,等.高精度复杂断面型钢轧制数字化技术及应用[C]//“化工、冶金、材料”前沿与创新,中国工程院化工、冶金与材料工程第十一届学术会议论文集.北京:化学工业出版社,2016:553-561.

[9] 陶功明,吕攀峰,李佑琴,等.钢轨“高点”缺陷分析与控制[J].轧钢,2015,32(2):85