叶玉奎, 王向红, 秦福同, 谢 立

(中天钢铁集团有限公司第三炼钢厂,江苏常州213000)

摘 要:为解决帘线钢因磷偏析而造成的拧股断裂,根据现有的设备及生产组织情况,在中天120t转炉上进行双渣工艺试验,通过对加料制度、顶枪操作、底吹等工艺制度进行研究,分析前期倒渣温度、碱度、FeO等对脱磷影响。结果表明,前期倒渣温度控制在1 320~1 400℃、炉渣碱度控制在1.8~2.0的工艺控制下,转炉终点脱磷率达到92.8%,平均出钢磷质量分数由0.011%降低至0.008 5%,平均终点碳质量分数由0.13%提高至0.205%。

关键词:双渣;脱磷率;前期倒渣温度;碱度

目前,转炉炼钢的工艺主要包括单渣法、双渣法和双联法3种方式。单渣法是在冶炼过程中一次造渣脱硅脱磷,该方法在生产成本、冶炼周期、生产组织及劳动强度等方面具有一定的优势,但对低磷钢生产有一定的难度。双渣法是在冶炼过程中实施两部分控制,先进行铁水脱磷,倒掉部分脱磷渣,再进行后期脱碳、升温,可实现高碳低磷出钢。双联法一般是通过两座大型的转炉分别进行脱磷和脱碳的过程[1-4]。

中天钢铁集团有限公司第三炼钢厂(以下简称中天三炼钢)为解决帘线钢因磷偏析而造成的拧股断裂,根据现有的设备及生产组织情况,转炉炼钢通过研究双渣脱磷工艺,达到了良好的脱磷效果,实现帘线钢成品磷质量分数不高于0.1%,提高了产品质量。

1 原料条件

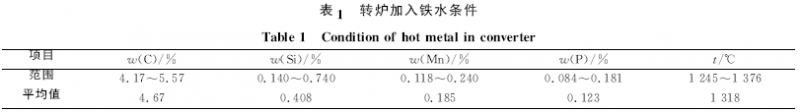

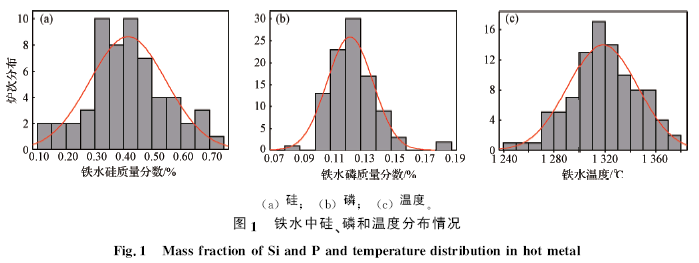

转炉铁水入炉条件见表1。采用双渣脱磷工艺铁水的硅、磷及铁水的温度对冶炼操作及工艺效果影响很大,图1所示为铁水硅、磷和温度分布情况。从图1中可以看出,铁水成分中磷质量分数与硅质量分数波动范围较大,硅质量分数过低或过高都不利于炉渣的控制,这对冶炼过程的操作提出更高的要求。目前,转炉入炉铁水温度尚可,铁水温度高于1 300℃的炉次约占80%,铁水自身的物理热较高时,前期渣料熔化和流动均匀性会有一定的改善。

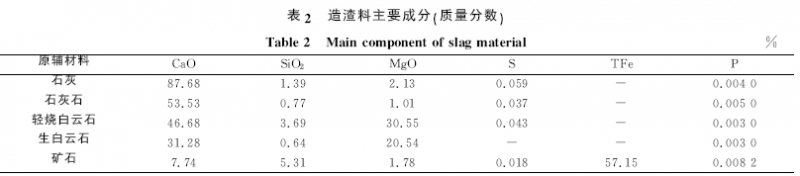

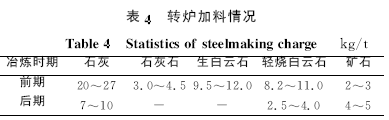

转炉造渣原辅材料主要为石灰、石灰石、轻烧白云石、生白云石及矿石,各原辅材料成分质量分数见表2。

从表2中可以看出,辅料中的磷质量分数在0.003 0%~0.008 2%,对冶炼过程中增磷的可能性可以忽略不计。

2 双渣工艺操作

众所周知,在转炉冶炼过程中,磷与铁同时氧化,脱磷将按照式(1)进行反应,生成3FeO·P2O5,而3FeO·P2O5的稳定性较差,当熔池温度高于1 500℃时3FeO·P2O5难以稳定存在,此时必须与强碱性氧化物结合形成在高温下稳定存在的复杂化合物;通常在转炉冶炼过程中较强的碱性氧化物为CaO,故在高温情况下熔池中脱磷主要按式(2)进行反应,即生成稳定的3CaO · P2O5或4CaO·P2O5[5-7] 。

2[P]+8(FeO)=3FeO·P2O5+5[Fe] (1)

2[P]+5(FeO)+4(CaO)=4CaO·P2O5+5[Fe](2)

由于脱磷是放热反应,低温对脱磷有利,提高熔池温度会使磷的分配比降低,对磷从钢水向炉渣的转移不利。但温度升高又可以降低炉渣黏度,加速石灰的溶解,从而有利于磷从钢水向炉渣转移。为使反应快速进行,初期采取大流量低枪位,同时需要有较好的底吹效果对熔池进行搅拌,提供良好的脱磷动力学条件[8],中天转炉底吹使用环缝式透气元件,该元件透气效果良好,底吹供气强度上限不低于0.25m3/(min·t),而且不容易堵塞。

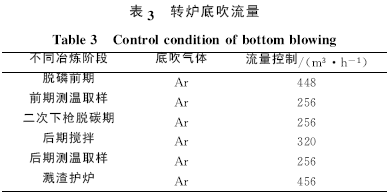

根据现场试验,转炉冶炼时分别对原料装入、枪位、底吹流量、供氧强度等方面进行控制,因铁水中硅质量分数波动范围较大,为控制冶炼过程中喷溅,铁水装入量控制在120~125t,废钢比例为10%~15%;在吹炼过程中控制转炉枪位,开吹时基本采取硬吹状态,降枪吹炼以控制渣中w(TFe),底吹搅拌加强增加脱磷效果,前期吹炼时间大于4min,温度在1 350~1 400℃间进行倒渣,倒掉足够的富磷渣再下枪吹炼,此时要立刻加入第二批料以防止下枪冶炼时渣中w(TFe)过高而产生大喷溅现象;进入中后期时炉内反应主要是碳的氧化反应,但是脱磷也是持续进行的,倒渣后炉渣中FeO减少,为了防止炉渣“返干”或加速终点渣形成而加入适量的矿石,并采取小流量高枪位吹炼,加强底吹搅拌,保证终点钢水成分、温度均匀,同时降低炉渣氧化性。双渣底吹流量控制及冶炼前期和冶炼后期实际加入的脱磷辅料和矿石的使用情况见表3和表4。

3 试验结果及分析

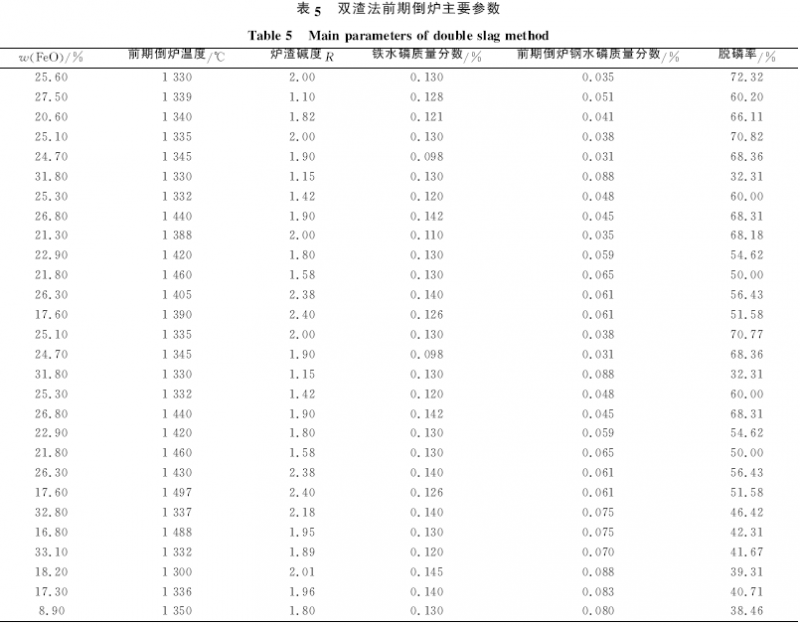

根据理论基础的研究[9-11],在实践过程中重点对前期倒渣熔池温度、炉渣碱度和炉渣FeO三个关键因素在冶炼过程中对脱磷效率的影响进行取样分析,部分试验数据见表5。从数据中可以看出,在炉渣碱度与氧化性一定的范围内,前期倒炉温度过高时,炉渣脱磷率偏低,这是因为过高的熔池温度会使去磷反应的平衡常数KP值减小,但较高的温度会使炉渣的黏度下降,加速石灰的成渣速度和渣中各组元的扩散速度,强化磷自金属液向炉渣的转移,而熔池温度对炉渣的影响可能超过KP值的降低。

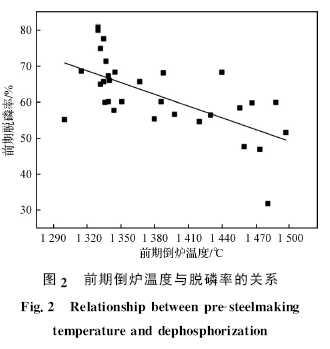

当然,温度过高时KP值的降低将起主导作用,会使炉渣的去磷效率下降,钢中磷质量分数升高。图2所示为前期倒炉温度与脱磷的关系。可以发现随着温度的增加,前期脱磷率降低,在前期出钢温度不高于1 400℃时,脱磷率在55%~81%,平均脱磷率为66%,其中脱磷率不低于65%的炉次所占比例为64%;在高于1 400 ℃时,脱磷率在32%~68%,平均脱磷率为54%,脱磷率不低于65%的炉次所占比例约为10%。从试验数据中可以发现,在前期倒炉温度1 320~1 400 ℃时脱磷率较高。

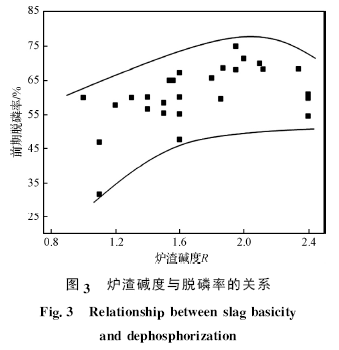

碱度过低,如低于1.2时脱磷效果不好,脱磷率仅为30%左右;另一方面,虽然高碱度、高氧化铁的炉渣能使磷强烈地氧化为P2O5,并与CaO结合成稳定的磷酸钙。增加渣中CaO可以增大CaO活度系数γ(CaO),降低P2O5的活度系数γ(P2O5),使磷在渣铁间的分配比提高,从而提高脱磷率,但由于在转炉脱磷吹炼前期,温度一般不超过1 400℃,造高碱度的炉渣十分困难,不但增加石灰消耗,同时化渣困难,渣中固相比例上升,炉渣流动性不好,反而影响了脱磷效果,炉渣碱度对脱磷率的影响如图3所示。炉渣碱度大于2.0后脱磷效果有所减弱,目前炉渣碱度控制在1.8~2.0时有较好的脱磷效果。

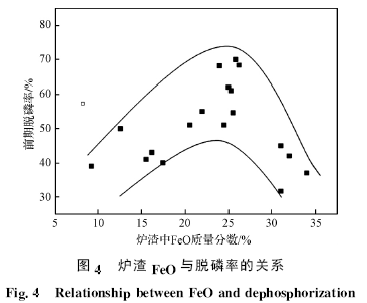

炉渣中的FeO 质量分数越高,脱磷效果越明显。反应式(1)和式(2)中FeO质量分数是由活度α(FeO)决定的。因此,要提高脱磷率,必须提高α(FeO)。在低温、低碱度条件下,氧化铁的活度系数变化不大,增加FeO的浓度是增大α(FeO)的主要手段,且FeO质量分数高可以增加熔渣的流动性,对脱磷的动力学条件有利。图4所示为炉渣中FeO质量分数与前期脱磷效果的关系图。随着渣中FeO质量分数的增加,脱磷率达到最大值;再进一步提高FeO质量分数,脱磷率反而下降。这是因为FeO是去磷反应的氧化剂,同时它还能加速石灰熔化成渣和降低炉渣的黏度。但是,如果FeO的质量分数过高,会使渣中CaO质量分数下降,导致渣中不稳定的3FeO·P2O5增多,稳定的4CaO·P2O5减少,反而使炉渣脱磷的效果降低。同时也会造成铁流失,钢铁料收得率降低。

4 控制水平与存在问题

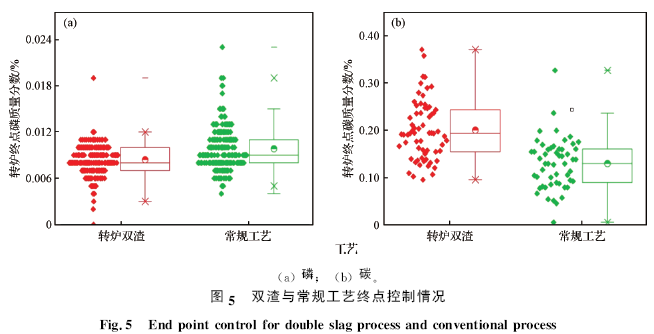

由以上分析得出,使脱磷率较高的工艺控制点为:前期倒渣温度控制在1 320~1 400℃;炉渣碱度控制在1.8~2.0。并以此为依据进行了再生产实践验证。使用双渣冶炼与之前常规工艺比较如图5所示。终点平均出钢磷质量分数由0.011%降低至0.008 5%,终点脱磷率达到92.8%,平均终点出钢碳质量分数由0.13%提高至0.205%。目前,转炉冶炼过程对前期脱磷已有较好控制,且出钢碳、出钢磷、出钢温度已达到工艺要求;但冶炼过程中仍然存在一些问题,如因前泡沫性较强、倒渣率较低;转炉终渣MgO质量分数较低,溅渣护炉效果较差。

5 结论

(1)通过对影响转炉前期倒炉情况与脱磷率进行分析得出:当半钢温度在1 320~1 400℃时脱磷率较高,提高炉渣碱度有利于提高脱磷率,但当碱度高于2.0时脱磷效果减弱,当渣中FeO质量分数超过25%时脱磷率明显降低。

(2)使用双渣冶炼前期倒渣温度控制在1 320~1 400℃,炉渣碱度控制在1.8~2.0时,出钢磷质量分数由0.011%降低至0.008 5%,终点脱磷率达到92.8%,平均终点出钢碳质量分数由0.13%提高至0.205%。

(3)冶炼过程中仍然存在一些问题,如因前泡沫性较强,倒渣率较低;转炉终渣MgO 质量分数较低,溅渣护炉效果较差。

参考文献:

[1] 潘秀兰,王艳红,梁慧智,等.转炉双联法炼钢工艺的新进展[J].鞍钢技术,2007(5):5.

[2] 王新华,朱国森,李海波,等.氧气转炉“留渣+双渣”炼钢工艺技术研究[J].中国冶金,2013,23(4):40.

[3] 朱英雄,钟良才,萧忠敏.复吹转炉深脱磷技术在国内的应用与进展[J].炼钢,2013,29(4):1.

[4] 廖鹏,侯泽旺,秦哲,等.复吹转炉双渣吹炼脱磷试验[J].钢铁,2013,48(1):30.

[5] 曲英.炼钢学原理[M].北京:冶金工业出版社,1980.

[6] 丁瑞锋,冯士超,王艳红.转炉双渣法少渣炼钢工艺新进展及操作优化[J].上海金属,2015,37(5):57.

[7] 刘锟,刘浏,何平,等.转炉生产低磷钢的脱磷反应热力学[J].钢铁,2012,47(1):34.

[8] 王学斌,孙野,邹宗树.低流量定吹对复吹转炉熔池搅拌的影响[J].过程工程学报,2008,8(1):214.

[9] 周朝刚,李晶,武贺,等.转炉双渣脱磷一次倒渣温度研究[J].钢铁,2014,49(3):24.

[10] 李翔,包燕平,王敏,等.转炉留渣双渣工艺脱磷阶段成渣路线研究[J].炼钢,2016,32(1):6.

[11] 黄希枯.钢铁冶金原理[M].北京:冶金工业出版社,2014.