关少奎,徐海波,王小海,代爽

(迁安中化煤化工有限责任公司,河北唐山064400)

摘要:焦化企业大幅限产期间,焦炉周转时间逐步延长至70 h,炉温及焦炉煤气发生量大幅降低,对焦炉的安全生产带来了较大影响。介绍了迁安中化煤化工公司采取的焦炉工艺管理与炉体维护措施:工艺指标的调控、炉体窜漏的处理、焦炉加热制度的调整等,有效地解决了限产时存在的各种问题,保证了生产的正常运行。

关键词:焦炉,工艺指标,周转时间,炉温,间断加热,炉体维护

迁安中化煤化工有限责任公司建有6 座JN60-82型焦炉,设计周转时间19 h,年产焦炭330 万t,正常生产时,周转时间19.5 h。2014 年11 月份北京召开APEC 会议期间,为保证空气质量,唐山地区焦化企业大幅限产,公司逐步延长焦炉的周转时间,最长至70h,不足设计产能的30%。由于周转时间延长,导致立火道温度大幅降低,这种情况下,要保证装煤后炉头温度不能降低到硅砖的晶型转化点以下,否则会对炉体造成严重破坏。迁安中化煤化工公司采取了一系列措施,在延长周转时间期间,对焦炉炉温进行调控,做好炉体维护,较为顺利地完成了减产任务。现对长周转时间下的焦炉工艺指标调控方法进行总结,以供参考。

1 工艺指标的调控措施

1.1 标准温度的制定及调控

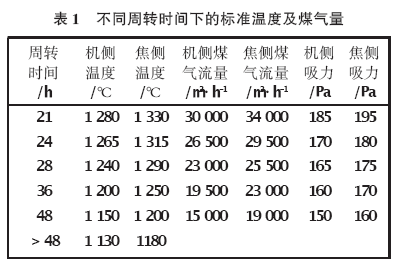

标准温度是机侧、焦侧的测温火道平均温度控制值,是在规定的结焦时间内,保证焦饼成熟的主要指标。机侧、焦侧标准火道的温度差,是保证沿炭化室长向焦饼均匀成熟的指标。公司制定了不同周转时间下的标准温度,结合焦炭的成熟情况,进行适当调整。不同周转时间下的标准温度及煤气量列于表1。经实践证明,按表1 中的标准温度、煤气量及机侧、焦侧分烟道吸力操作,能够满足生产需要。

从表1 可知,随着周转时间的延长,标准温度、煤气用量和机焦侧吸力都降低较多,为更好地掌握炉温变化情况,应加测直行温度,由2 次/ 班改为4 次/班。周转时间在48 h 以上时,1# 和2# 焦炉使用焦炉煤气加热,应控制加减旋塞开度至2/3,保证地下室主管压力800 Pa 以上, 为保证炉温合格,采取间断加热方式,双向管道压力要一致。

3#~6#焦炉使用高炉煤气加热,机侧和焦侧高炉煤气旋塞开度分别为40%和50%,炉端高炉煤气旋塞开度为25%~30%,对高炉煤气的加热首次尝试人工间断加热,使用高炉煤气加热20 min,关闭高炉煤气旋塞,停止加热20 min,同时控制适当的机焦侧分烟道吸力。虽效果不错,但工作量很大。

1.2 大弹簧的测量与管理

焦炉生产中,随着周转时间的变化,炉体会发生一定的变化,必须经常对弹簧的负荷进行检查和调节。APEC 会议期间,周转时间变化较大,当周转时间变更大于2 h,测量调节1 次大弹簧,每座焦炉由专人负责,每炉增配2 名大车司机,协助铁件调节,保证大弹簧吨位不小于14 t。

随着焦炉周转时间的延长,需要逐步降低焦炉加热温度,炉温降低后,炉体和炉顶横拉条都会进行收缩,造成焦炉大弹簧吨位升高;反之,大弹簧吨位则降低。在焦炉周转时间48 h 以后,大弹簧吨位由21 h 的15.4 t 升高到17.8 t。

1.3 其他工艺指标变化情况

(1)焦炉周转时间延长至48 h 以后,由于炉温大幅降低,机侧、焦侧炉头平均温度分别由正常生产时的1 150 ℃、1 200 ℃最低降至840 ℃和884 ℃。机侧、焦侧蓄热室顶部平均温度分别由正常生产时的1 150 ℃、1 180 ℃最低降至1 026 ℃和1 044 ℃。

(2)为了减少炉体窜漏,适当增加炭化室正压,有利于砖缝中石墨的积累,将集气管压力自动调节设定值由190 Pa 提高至210 Pa。

(3)为了保证炭化室高向加热的均匀性,拉长立火道火焰高度,将看火孔压力由5 Pa 提高至15 Pa~20 Pa。

(4)随着焦炉周转时间的延长,加热煤气使用量逐步降低至正常生产时的50%,造成空气过剩系数增大,废气含氧体积分数由3.4%升高至12.0%。

(5)焦炉周转时间延长后,焦炉煤气发生量明显降低,为了保证集气管温度不低于70 ℃,循环氨水流量由480 m3/h 降至270 m3/h。

2 炉体窜漏的处理方法

大幅延长焦炉周转时间后,炉温变化较大,焖炉时间较长,焦炉各部位出现了不同程度的窜漏及跑烟现象,其中尤以立火道窜漏、上升管直管根部窜漏、小炉头窜漏和上升管承插口跑烟较为严重。

2.1 立火道窜漏的处理方法

焦炉长时间焖炉后,炉顶空间温度升高,导致炉顶空间的石墨被烧掉,特别是在靠近装煤口处和炉头处,窜漏现象最为明显。装煤后,荒煤气经炭化室的砖缝进入相邻的立火道,在立火道燃烧后,随下降气流被抽到烟囱中,由于荒煤气未经净化且燃烧不完全,会造成烟囱冒黑烟。

处理方法:(1)临时采取打开看火孔小盖的方法,可使窜漏的荒煤气燃烧后从炉顶排出,避免烟囱冒黑烟。(2)将集气管压力自动调节设定值由190 Pa 提高至210 Pa,增加炭化室的正压,有利于砖缝中石墨的积累,在生产过程中,对砖缝进行自然密封。(3)在出焦晾窑时,对装煤口进行喷浆。(4)对窜漏严重的立火道,使用专用灌浆工具,进行灌浆处理。

2.2 上升管直管根部窜漏的处理方法

直管根部窜漏在两个部位发生,直管与底座连接处和直管底座与砌体连接处。对冒烟现象不明显的部位,进行表面灌浆处理。在着火冒烟严重的直管与底座连接处,需要将原石棉绳抠出后,重新填入石棉绳,并用钢钎捣实后,浇泥浆密封处理。在着火冒烟严重的直管底座与砌体连接处,需要将原直管根部表面砖拆除,用压缩空气,将原砌筑泥料及杂物清理干净,再进行间隔灌浆处理,最后将直管表面砖重新砌好。

2.3 小炉头窜漏的处理方法

小炉头窜漏数量较多,安排人员跟随推焦机或拦焦机,在出焦时处理。对轻微跑烟问题,可采用对砖缝或保护板缝间进行先填塞石棉绳、后抹泥的密封处理方法。对于跑烟冒火严重的窜漏,需将小炉头砌体拆除,再用压缩空气进行吹扫后,对砌体砖缝进行灌浆,然后恢复小炉头砌体砌筑(必须砌筑1 层,灌浆1次)。因炉体膨胀收缩较为剧烈,1#~6# 焦炉炉顶表面均有不同程度冒烟现象,统一进行吹扫后,沿砖缝灌浆。

2.4 上升管承插口跑烟的处理方法

因炉体的膨胀与收缩,机侧直管随炉体发生位移,导致桥管与集气管阀体底座处承插口原密封填料损坏而导致冒烟。处理上升管承插口的方法:(1)采取先填塞石棉绳,再捣实密封,然后使用玻璃水、铁矿粉、黏土熟料(或沥青、铁矿粉混合料)搅拌成的混合物,浇铸在密封好的石棉绳上部。(2)对于阀体底座与桥管发生错位而导致形状不规则的承插口的处理方法是:采取先填塞石棉绳,再捣实密封,然后使用金属铅,浇铸在密封好的石棉绳上部。

3 焦炉加热制度的调整

对焦炉加热制度的调整,主要有以下方法:

(1)由于焦炉煤气调节比较方便,周转时间延长至48 h 以后,使用焦炉煤气加热,可减少调火工的工作量。

(2)为了避免入炉煤气量发生大的波动,将回炉煤气入炉前翻板、煤气预热器前翻板和地下室煤气压力调节翻板关闭至10%,而将上述翻板全部关闭至10%时,高炉煤气流量约为15 000 m3/h~19 000 m3/h,焦炉煤气约为7 500 m3/h,如果炉温还高,只能采取间断加热。

(3)分烟道温度应不高于270 ℃,如高过270 ℃,极有可能导致大烟囱冒烟。正常生产时,分烟道温度230 ℃左右,3# 焦炉大烟囱冒烟时,分烟道温度已超过280 ℃,废气循环系统内部存有积料,会因高温作用冒烟。

(4)3#~6# 焦炉使用高炉煤气加热时,降低蓄顶吸力和提高看火孔压力,可有效提高炉头温度,同时能达到理想的横排温度系数。

(5)均匀编排作业计划,使检修时间平均分配,避免长时间不出焦,煤气量波动太大,集气管压力波动大,难以控制。周转时间延长至48 h 后,操作时间延长至25 min 以上,有利于炉温调节及集气管压力的控制。

(6)周转时间延长至36 h 后,每小时加热10 min~20 min,即可补充炉体散失的热量,据此可适当改变换向时间间隔,减少操作。

(7)集气管压力控制范围不变,π 型管自动调节翻板调节范围大致在40%~60%。随着煤气量的减少,逐步缓慢关闭π 型管一道翻板,但一道翻板开度不宜小于30%;随着煤气量的继续减少,缓慢关闭设置在吸气管末端的1.4 m 大截门,为防止影响循环氨水流通,闸板离吸气管底部的高度不低于200 mm。对集气管压力的调节,尽可能采用自动调节。以上所有措施实施后,集气管压力仍难以达到控制要求时,可改用手动调节集气管压力以及通蒸汽保压。

(8)将换向时间由30 min 调整为20 min,可以降低分烟道温度,有利于减轻大烟囱冒烟现象。

4 需改进之处

4.1 因交换机检修,3# 焦炉烟囱冒烟。当时考虑3# 炉用的焦炉煤气,炭化时间长,对炉温影响小,多重利好因素均便于检修,但对单向加热的其他影响因素缺乏认识,造成单向加热时间过长,炉顶石墨烧损严重,废气流经系统温度升高,造成大烟囱冒烟。

4.2 在周转时间达60 h 后,通过减小低压氨水喷头开度、降低循环氨水流量等措施,集气管温度仍会低于70 ℃,全开集气管两端DN50 mm 管,通蒸汽进行保温,升温效果不明显,开始出焦后,温度才能升上来。

4.3 周转时间延长至48 h 以后,实践证明在1 100 ℃~1 200 ℃的加热标准温度下,已经不能保证炉头温度在950 ℃以上,使用高炉煤气加热时,无有效办法,最终炉头温度在850 ℃左右。

4.4 为了防止烟囱冒烟,白天将窜漏的立火道的小盖全部打开,使其燃烧后从炉顶排放,造成窜漏情况有所加剧,给后期增加了工作量。