杨光1, 徐安军1, 贺东风1, 汪红兵2, 袁飞1

(1. 北京科技大学冶金与生态工程学院,北京100083;

2. 北京科技大学计算机与通信工程学院,北京100083)

摘要:为了减小运输过程中铁水温降以及降低钢铁生产成本,对铁水包加盖的综合保温效果进行了定量分析。通过建立相应数学模型和数值计算,分别对加盖和不加盖的230 t 铁水包进行5 h 的空包运输过程模拟,以及加盖和不加盖的满包铁水包1 h 模拟。模拟结果显示,在5 h 空包运输阶段加盖,能有效改善接铁前的空包热状态,减少下次接铁时铁包耐材所需的蓄热量,且铁包上部包沿处温度提高最大为194 K,上下部温差减小140 K,降低热应力所导致的耐材损坏;在1 h 满包运输阶段,全程周转增设保温盖能减小铁水温降约13 K。最后,将模拟试验结果与现场实测数据结果进行分析比较,相对误差值小于5%,验证了模型的准确性。

关键词:多功能铁水包;铁水温降;有限体积法;温度场

多功能铁水包技术是指近些年在高炉-转炉区段使用的一种新型铁水运输模式,即“一包到底”(也称为“一罐到底”)技术。多功能铁水包与传统运输模式最大的不同之处在于,从高炉出铁到转炉兑铁全程的运输、预处理等操作都在是在一个铁水包中进行,实现了铁水的承接、运输、存贮、预处理以及兑铁等多项功能[1]。而在现有的铁水运输过程中,铁水全程存在相对较大的温降,导致铁水在脱硫处理或转炉冶炼时温度偏低。温度过低不仅对运输使用的铁水包易造成结壳结瘤,使得铁水包周转率和寿命降低,还会造成钢铁料消耗高、波动大及钢水质量无法保障等后果[2]。高炉-转炉区段铁水的温度一直是普遍关注的焦点,尽管近年来铁水温降有所减少,但如何提高铁水运输过程中的保温效果、进一步减少温降仍然是热点问题。

近些年来,相关学者曾对高炉-转炉区段铁水温降研究进行了大量工作[3-6],但多是针对传统运输模式中的鱼雷罐的保温及温降研究。对于新型多功能铁水包运行过程的铁水温降问题,相继有项宝胜[7]、韩伟刚[8]等对现场加盖改造及保温效果进行测温试验;刘成[9]利用Ansys 有限元分析法,对铁水包空包、重包加盖的情况进行了数值模拟,得出保温盖对空包热状态的改变和减少铁水温降值的相关结论。

相比于钢水温降分析[10]、温度补偿模型[11]和钢包热状态分级[12]等已有研究成果,铁水及铁水包的数值模拟研究有价值结论较少,对于加盖保温效果的合理时间段、最佳保温效果部位及铁水减少温降等仍缺乏更准确的研究。

本文以某厂230 t 多功能铁水包为研究对象,构建求解模型并利用fluent 有限体积法进行运输过程的传热计算。分别分析了保温盖对多功能铁水空包返回5 h 过程中以及重包运输1 h 过程的温降规律影响,将加盖前后铁水包包壳温度场的变化进行对比讨论,并进行了现场实测验证。对多功能铁水包加盖设备的保温效果进行量化,为减少铁水温降、进一步完善“一包到底”模式提供参考和理论支持。

1 铁水包的模型处理

1. 1 铁水包结构分析

多功能铁水包两侧分别有一个耳轴,用于铁水包的吊运。规格为230 t的铁水包高度约为6.2 m,包底呈近似的椭圆形宽度约为3.9 m,部分铁水包下方设有一个专供铁水包机车牵引的牵引架。铁水包包壁一般是由工作层、永久层、保温层和包壳组成,而包底一般没有保温层,其他层在包壁和包底上的砌筑厚度各不一样。

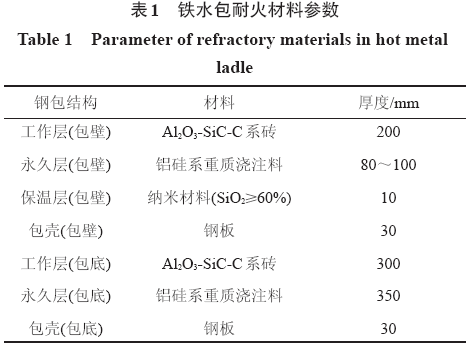

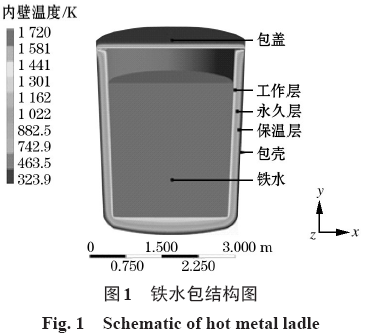

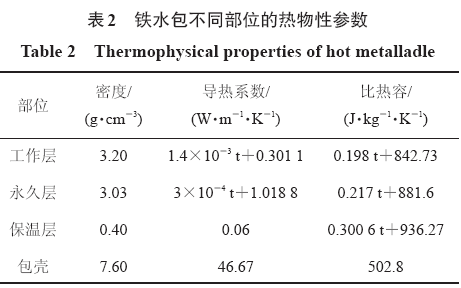

根据查阅材料手册[13],铁水包各层耐火材料种类及厚度见表1,图1 是以某厂230 t 铁水包为对象所建立的三维铁水包模型示意图。该厂铁包运输方式为起重机+过跨车,模型中省略了机车牵引架,以及左右两侧的耳轴。

1. 2 铁水包热损分析

铁水从高炉出铁后,经历出铁、运输、扒渣、脱硫处理、转炉兑铁以及过程中可能的等待时间,铁水在各个环节都有不同程度的温降。本次试验不考虑人为操作等影响所导致的铁水温降,仅对铁水在运输或等待过程中的温降进行计算分析。

在这种情况下,铁水热量损失主要包括3 个方面:(1)铁水与铁水包耐火材料之间的对流换热,导致耐材及包壳温度的升高,即材料蓄热造成的热损;(2)铁水包包壳以辐射换热和对流换热的方式对外界进行散热;(3)若无包盖,则有渣层与包内壁对外进行散热,若有包盖则为渣层与内壁对包盖进行辐射换热和对流换热。

1. 3 铁水包热物性参数

根据查阅手册铁水包各部分耐材不同温度点的导热系数,分别绘制导热系数与温度、比热容与温度的曲线,得到各部分导热系数、比热容与温度的对应关系,见表2。由于随温度变化的物性参数与温度均为线性关系,在进行数值模拟过程中这部分物性参数设置选择为逐段线性(piecewise-linear),即分别选取6个温度点所对应的热物性参数输入。

2 计算模型及加载初始条件

2. 1 铁水包有限元模型

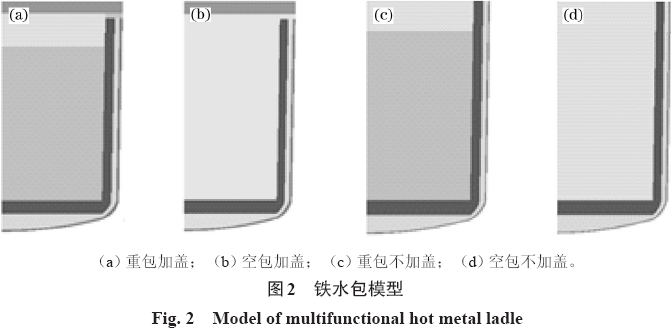

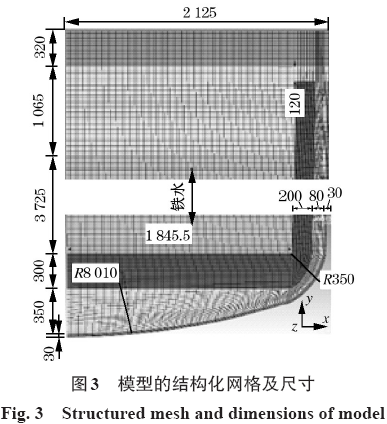

根据某厂提供230 t 铁水包数据,以及建模假设的简化处理。忽略耳轴、牵引架等额外部件,由于铁水包基本呈轴对称,同时为减少计算量,取铁水包二维轴对称模型为研究对象,二维几何模型如图1 所示,使用ANSYS ICEM 建立230 t 二维铁水包模型,划分网格并选择fluent 求解器导出。进行瞬态温度场分析,各工况铁水包模型如图2 所示。模型包体由外到里依次是:包壳、永久层、工作层,图2 中(a)、(c)铁水包内下层为铁水、上层为空气,图2 中(a)、(b)最顶层为保温盖,其厚度为320 mm,材质内层为纳米材料外层为钢板。为尽可能贴近实际情况,模型包盖与包体之间留有120 mm空隙。

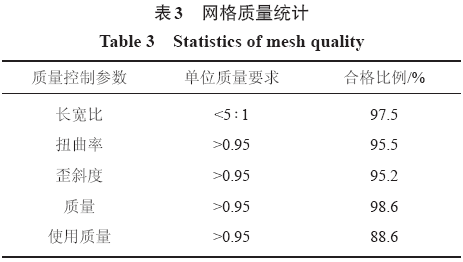

图3 所示为所划分的结构化网格包底细节及相关尺寸,由于尺寸比例原因,已将中间部分截去省略,其中加盖铁水包二维模型包含了23 680 个网格单元和22 176 个节点数,表3 为模型网格单元的部分重要质量参数比例,基本满足计算所需精度。其他工况的铁水包模型是在加盖模型基础上修改或删除多余单元,其余部分节点数不变,同样满足本次计算要求[14]。

多功能铁水包为不完全规则容器,在进行传热计算模拟前,将对传热计算影响较小的单元做简化处理,并为了简化数学模型作出如下假设条件:

(1)不考虑耳轴、牵引架等部分,并将铁包包口简化处理成在同一水平面高度。

(2)由于铁水表面基本无流动,且由于表面渣层和覆盖保温剂的作用,将铁水表面视为壁面,铁水表面无流动。

(3)忽略各层耐火材料之间的接触热阻及外表面热阻。

(4)铁水包耐材的参数只考虑导热系数λ 和比热容c 及密度ρ,忽略热膨胀系数和其他导热参数对铁水包的影响。

(5)不考虑实际环境天气的变化,假设铁水包始终处于300 K的自然环境中。

2. 2 模拟试验内容及步骤

模拟试验的内容主要包括3 个方面:铁水包加盖前后的空包热状态模拟研究;保温盖对重包运输铁水温降影响研究;保温盖的综合保温效果分析。根据试验内容计划本次试验模拟的主要步骤如下:

(1)先对铁水包空包进行5 h(空包平均周转时间)自然冷却模拟,再向铁水包内加载1 783 K的铁水模拟1 h(重包平均运行时间),这样反复3 次模拟铁水包3 次运行周期,使得整个铁水包包体各个部分的温度达到周转过程中的实际温度。

(2)在反复模拟3 次后,在空包中倒入1 783 K的铁水,并选取铁水中部的一点进行温度监控,模拟得出1 h 内铁水温降速率和温降曲线。

(3)然后对加盖铁水包重复第一、二步骤,模拟得出加盖铁水包的铁水温降速率和温降曲线。

(4)比较保温盖在空包运行过程中对包体温降的改善,以及铁水包包体温度的改善对下次周转铁水温降的影响。

2. 3 主要边界条件设置

因为假设条件(5)中认定铁水包始终处在300 K的恒温环境中,而在工程计算中,壁温tw 恒定时大空间对流换热采用试验关联式[15]见式(1)。

![]()

平板对流换热中格拉晓夫数计算公式见式(2):

式中:Nu 为努塞尔总准数;下角标“m”表示选取边界层平均温度为定性温度,Gr 为格拉晓夫数;β 为体积膨胀系数;L 为定形尺寸;Δt 为壁面温度与流体的平均温度差;v 为流体的运动黏度;C、n 为试验常数;Pr 为普朗物常数。

根据查表以及经验公式计算[16]得到铁水包包壳外表面、包盖以及包底与环境的对流换热系数,发射率等其他传热参数根据经验以及查阅相关材料文献进行设定。求解器选择的是二维单精度求解器,即可满足计算要求。迭代运算时间步长(TimeStep Size)设置为1 s,每步长计算次数(Max Iterations/Time Step)为20次。

在加盖模拟阶段,因为考虑铁水包内气体受热膨胀且密度减小,包盖与铁水包之间缝隙的边界条件设置为压力出口(pressure outlet),根据第二条假设条件,在重包传热计算时铁水表面边界条件设置为壁面传热(wall)。在不加盖模拟阶段,铁水包包口处边界条件设置为压力出口。

2. 4 控制方程

由于本次数值计算中流体流动较为缓慢,同时铁水为不可压缩流体,所以fluent 计算中选择适用于低速、不可压缩流体的基于压力求解器(Pressure-Based)。Fluent 软件中流体运动及换热的控制方程主要有以下3个:

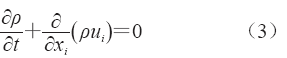

连续方程:

式中:ρ 为流体密度,ui 为流体速度沿i 方向的分量;xi 为微元体沿i 方向的边长;t 为时间。连续方程又称质量守恒方程。

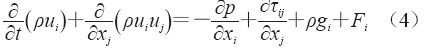

动量守恒方程:

式中:p 为静压力;τij 为应力矢量;gi 为i 方向的重力分量;Fi 为由于阻力和能源而引起的其他能源项;ui 为流体速度沿j 方向的分量;xj 为应力沿j方向的距离。

能量守恒方程:

式中:h 为熵;k 为分子传导率;kt 为由于湍流传递而引起的传导率;Sh 为定义的体积源;T 为温度。

3 试验结果分析及验证

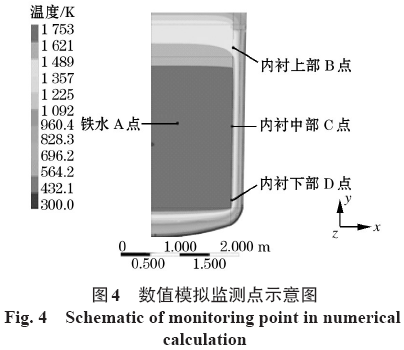

在所有模拟试验中,检测点位置始终保持不变,无论加盖与否,均选择3 个温度检测点B、C、D,如图4 所示。铁水包内衬上部温度检测点选在B点位置,内衬中、下部温度监测点分别在点C、点D处。在模拟重包铁水温降规律时,无论加盖与否,铁水温度检测点均选择在A点处。

4 模型验证及空包加盖效果分析

在完成初步模拟计算后,为了验证模型建立的准确性以及假设条件与实际工况的符合程度,本文对某厂230 t 铁水包(36 号)进行多点跟踪测温,调研测温数据包括铁水包无盖空包内衬中部温降和铁水包加盖空包内衬中部温降。

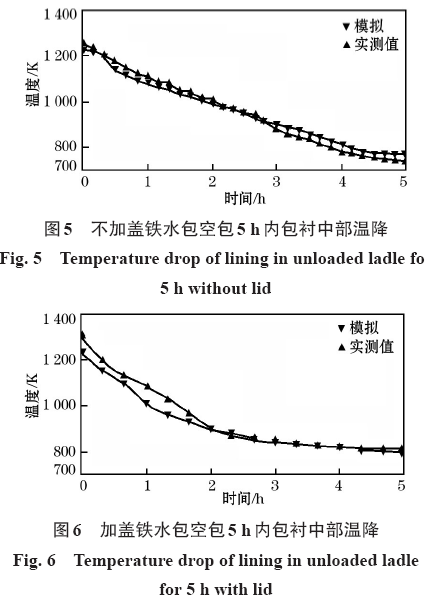

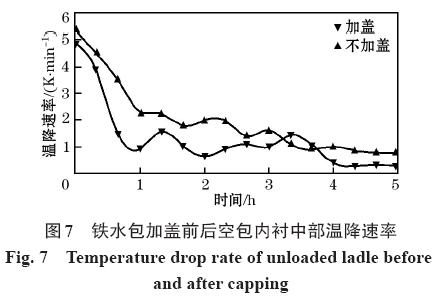

图5 和图6 所示分别为铁水包空包加盖前后内壁中部温降曲线,同时将该厂调研测温数据点拟合成温降曲线,并与模拟结果比较,发现模拟温降趋势与实际测温情况最大误差值为36 K,相对误差值小于5%,验证了无盖模型的准确性。从模拟结果可以看出,在不加盖情况下铁水包初始温降速率相对较大,在经过几小时自然冷却后,温降趋于平缓。整体变化趋势与实际温降趋势相近,表明假设条件不影响模拟计算,与实际工况符合程度较高。

根据铁水包加盖前后5 h 内的包壁温降速率对比图,如图7 所示,再次证明了保温盖在转炉兑完铁的一段时间内,加盖铁水包包壁温降速率相对更低,该段时间内保温效果更为明显。在空包加盖超过3 h 后,加盖前后铁水包内壁中部温降速率基本相同,空包加盖的保温效果不再明显。

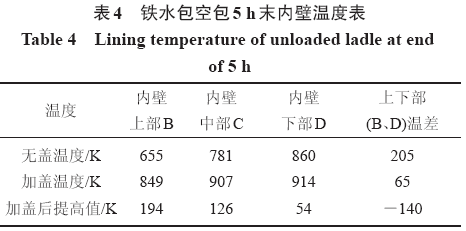

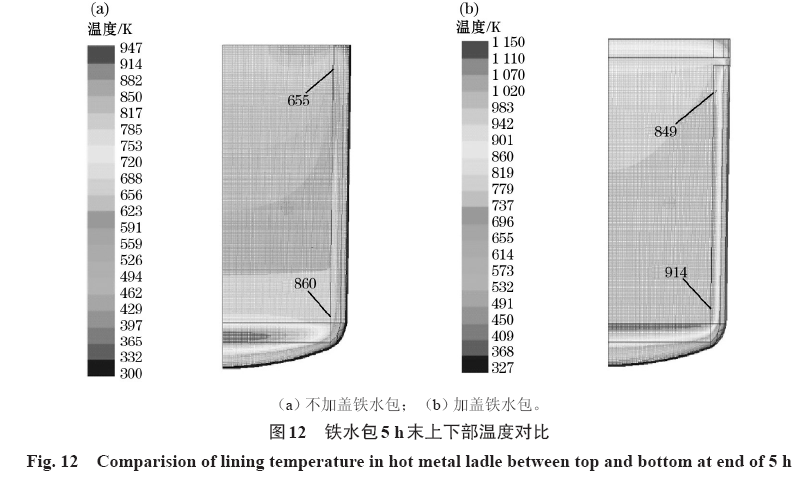

将加盖前后5 h 末内壁上、中、下各点温度值列出,见表4,并计算各部加盖前后温差值。可以发现,靠近包沿处的内壁上部在不加盖情况下温度最低为655 K、热量损失最多,加盖前后温差为194 K,靠近包底的内壁下部温度值在加盖前后温差为54 K。由此可见,在空包运行过程中添加保温盖,对铁水包各部位都有一定程度的保温效果,且靠近铁水包包沿处的保温效果最佳。

4. 1 重包加盖结果与分析

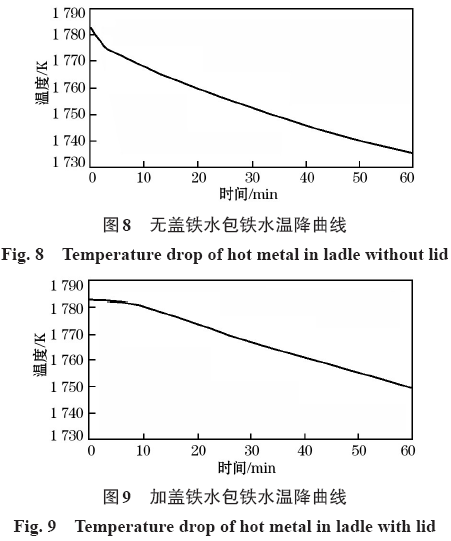

在铁水包反复模拟3 个运行周期之后,铁水包各部分温度基本达到实际运行周转时的温度,再继续模拟计算该铁水包下一周期中的传热过程,并对铁水中部一点(图4 中点A)选取为温度监测点,温度变化曲线如图8和图9所示。

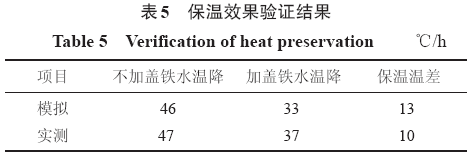

未加盖情况下,铁水1 h 内温度由1 783 K降至1 737 K;加盖情况下,铁水1 h 内温度由1 783 K降至1 750 K。重包加盖结果表明:铁水包增设保温盖后,铁水60 min 温降由46 变为33 K,减小铁水温降13 K。由于在铁水运输过程中,铁水物理热损失主要分为3 个部分:50%铁水表面散热;30%铁水包蓄热;20%外壳散热[2]。重包过程中加盖极大的减少了铁水表面对外的辐射和对流换热量,保温盖效果体现在铁水温降上大小为13 K/h。

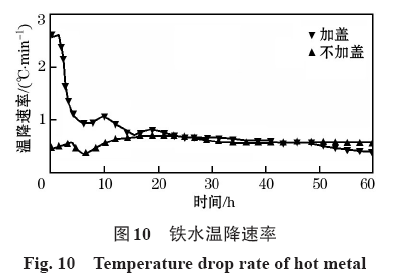

根据加盖前后铁水1 h 内的温降速率对比如图10 所示,刚接铁水时加盖与不加盖情况下铁水初始温降速率相差较大,最主要的原因是无盖铁水包温度较低、接铁后第一时间的蓄热量较大,导致初始温降速率偏大。同时说明了保温盖不仅在重包运行阶段的重要性,在空包返回过程中保温盖在一定时间内同样具有较好的保温的效果,确保下一周期的铁水运输过程中铁水包具有更高的温度。

4. 2 保温效果综合分析

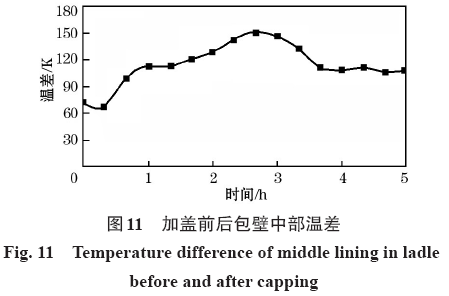

根据5 h 铁水包空包运行温降曲线可以直观地发现,加盖前后5 h 末的铁水包温度实际相差不大仅为100 K左右,根据加盖前后铁水包壁中部温度差绘出保温盖效果图如图11所示。

从保温效果图(图11)可以看出,在空包运行的3 h 之内,加盖前后包壁中部即监测点B位置的温差最高可达150 K。在相同空包时间内,铁水包耐材温降的减小,使得后续装载铁水过程中,因包衬蓄热而从铁水传递至包衬的热量减小,因而铁水温降减小。空包运行时间达到3 h,能使保温盖发挥最好的保温效果。

针对加盖前后包壁上下部温度进行对比,对比如图12 所示。图12 为不加盖和加盖情况下,铁水包空包返回接铁口的5 h 末包壁上下部温度图。如表4 中所示,在铁包返回接铁口的5 h 运输时间末,未加盖铁包上下部温差205 K,加盖铁包上下部温差为65 K,减小铁包上下部温差140 K。由铁包耐材寿命研究的相关文献[17]指出,热应力是耐材损坏的重要因素之一,而产生热应力的主要原因就是温度梯度。铁水包不同部位耐材的温差较大,产生热应力会损害包衬耐材,且低温部分在接铁时由于与铁水温差大炉衬易被铁水侵蚀。保温盖则极大地提高了铁包上部温度194 K,同时减小铁包上下部内衬温差140 K,有效减小了因热应力所导致的包衬耐火材料损伤。延长铁包耐材使用寿命,对减少修包频率、提高包龄有着重要作用。

4. 3 实测验证

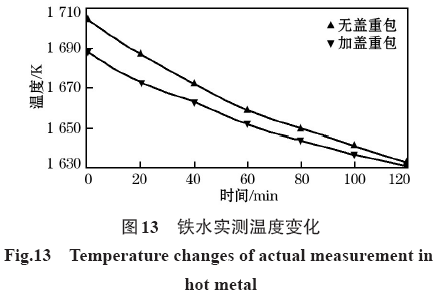

为了对模拟结果进行验证,选定某厂230 (t 36号)铁水包进行满包铁水温度测定。制定了简要的测温方案:满包测定间隔时间为20 min,总时长为2 h;空包测定间隔时间为20 min,总时长为5 h。测温内容主要包括:(1)空包不加盖状态下包衬温度;(2)空包加盖状态下包衬温度;(3)满包不加盖状态下铁水温度;(4)满包加盖状态下铁水温度。测温内容中(1)、(2)空包部分已经在图5 和图6中与模拟结果共同绘出,以进行比较。图13 所示为测温内容第(3)、(4)部分内容铁水测温。由于出铁过程温度无法精确控制,以及加盖设备等操作影响,导致实测起始点温度并不完全相同,但在误差可接受范围内可以进行验证。

保温效果验证结果见表5。由表5 中可以看出,模拟结果与实际验证情况存在一定误差。分析原因主要是由于模拟与实测铁水起始温度不同,模拟过程铁水温度比实际略高、温降速率更大,所以保温效果更为明显。但相对误差值在允许范围之内,验证了整个试验的准确性。

5 结论

(1)通过对某厂多功能铁水包进行实际测温,并与模拟计算结果进行比较,计算结果与实测数据相对误差值小于5%,验证本次数值模拟假设条件的可行性及模型的准确性。

(2)铁水包在空包运行阶段加盖,能有效提高下次接铁时的铁包整体温度。铁包加盖后上、中、下部温度分别提高194、126、54 K,有效改善空包热状态,减少下次承接铁水时铁包的耐材蓄热量。

(3)铁水包在空包运行阶段加盖,能有效降低铁水包包衬上下部温差140 K,减小铁水包包衬由于温度梯度所产生的热应力,从而降低热应力所导致的耐材损耗,有效保护铁水包耐火材料、降低修包频率。

(4)根据铁水包空包加盖前后,包壁中部B 点温差ΔTB 随时间变化规律可知:ΔTB 随时间变化呈现先增大后减小的趋势,且在空包3 h 时达到最大值ΔTB max=150 K 。即空包加盖运行3 h 左右,包盖保温效果得到最大化,空包运输时间应尽可能控制3 h以内最为合理。

(5)空包在返回过程中增设保温盖,能有效提高接铁时的铁包温度,减少耐材蓄热;且同时在重包运行过程中加盖,每小时能减少铁水温降约13 K,全程加盖保温效果显著。

参考文献:

[ 1 ] 王君,唐恩,李菊艳,等.“一罐到底”能效评估综合解析[J].冶金能源,2015(1):3.(WANG Jun,TANG En,LI Ju-yan,et al. Analysis of energy efficienct evaluation of the“hot metal transport without reladling”technology[J]. Energy for MetallurgicalIndustry,2015(1):3.)

[ 2 ] 徐大勇,刘常鹏,杨大正,等. 铁水温度价值的分析和评价[J]. 冶金能源,2007,26(3):7.(XU Da- yong,LIU Changpeng,YANG Da-zheng,et al. Analysis and evaluation of temperature value about molten iron[J]. Energy for MetallurgicalIndustry,2007 ,26(3):7.)

[ 3 ] 兰大伟,王厉刚,马学东. 320 t 混铁车鱼雷罐瞬态温度场有限元分析[J]. 金属世界,2014(4):50(LAN Da-wei,WANGLi- gang,MA Xue- dong. Transient finite element analysis on temperature field of 320 t torpedo ladle[J]. Metal World,2014(4):50.)

[ 4 ] 刘硕. 320 t 鱼雷罐车罐体的有限元热场分析[D]. 鞍山:辽宁科技大学,2009(. LIU Shuo. Thermal Field Analysis for Pot of320 t Torpedo Car with Finite Element Method[D]. Anshan:University of Science and Technology Liaoning,2009

[ 5 ] 李玲玲,马学东,蒋全强,等. 320 t 鱼雷罐铁水温降的有限元分析[J]. 耐火材料,2015(1):52.(LI Ling- ling,MA Xuedong,JIANG Quan-qiang,et al. Finite element analysis on hot metal temperature drop of 320 t torpedo ladle[J]. Refractories,2015(1):52.)

[ 6 ] 马学东,蒋全强,马硕,等. 320 t 鱼雷罐铁水温降的有限元计算[J]. 材料与冶金学报,2015,14(1):14.(MA Xue-dong,JIANG Quan- qiang,MA Shuo,et al. Finite element computation on molten iron temperature drop of 320 t torpedo ladle[J].Journal of Materials and Metallurgy,2015,14(1):14)

[ 7 ] 项宝胜. 铁水包加盖设备改造实践[J]. 中国冶金,2015,25(9):37(. XIANG Bao-sheng. Reformation practice of the cappediron ladle[J]. China Metallurgy,2015,25(9):37.)

[ 8 ] 韩伟刚,郦秀萍,张春霞,等. 铁水包空包加盖保温效果[J].钢铁,2015,50(12):91(. HAN Wei-gang,LI Xue-ping,ZHANG Chun-xia,et al. Heat preservation of hot metal ladle by capping[J]. Iron and Steel,2015,50(12):91.)

[ 9 ] 刘成. 重钢高炉-转炉区段多功能铁包界面技术优化研究[D].北京:北京科技大学,2014(. LIU Cheng. Optimization on BFBOF Interface of Ladle Multifunction in Chonggang Iron and Steel Group Co Ltd[D]. Beijing:University of Science and Technology Beijing,2014.)

[ 10 ] Zimmer A,Lima L N C,Trommer R M,et al. Heat transfer in steelmaking ladle[J]. Journal of Iron and Steel Research International,2008,15(3):11.

[ 11 ] Camdali U,Tunc M. Steady state heat transfer of ladle furnace during steel production process[J]. Journal of Iron and Steel Research International,2006,13(3):18.

[ 12 ] Tripathi A,Kumar S J,Bhadur S J,et al. Numerical simulation of heat transfer phenomenon in steel making ladle[J]. ISIJ International,2012,52(9):1591.

[ 13 ] 陈家祥. 炼钢常用图表数据手册[M]. 北京:冶金工业出版社,1984.(CHEN Jia- xiang. Data Book of Steelmaking[M]. Beijing:Metallurgical Industry Press,1984.)

[ 14 ] 段中喆. ANSYS FLUENT 流体分析与工程实例(配视频教程)[M]. 电子工业出版社,2015.(DUAN Zhong-zhe. Fluid Analysis and Engineering Examples of ANSYS FLUENT[M].Beijing:Publishing House of Electronics Industry,2015.)

[ 15 ] 沈巧珍,杜建明. 冶金传输原理[M]. 北京:冶金工业出版社,2006.(SHEN Qiao-zhen,DU Jian-ming. Metallurgy Transport Principle[M]. Beijing:Metallurgical Industry Press,2006.)

[ 16 ] Vyazovkin S. Thermal analysis[J]. Analytical Chemistry,2006,78(82):4936.

[ 17 ] 吕彦斌. KR脱硫铁水罐耐材寿命研究[D]. 鞍山:辽宁科技大学,2016(. LÜ Yan-bin. KR Desulphurization of Hot Metal Ladle Refractory Life Study[D]. Anshan:University of Science and Technology Liaoning,2016.)