于 洋1,王 畅1,王 林1,胡燕慧1,陈 瑾2,王明哲2

(1.首钢技术研究院,北京 100043;2.首钢股份有限公司迁安钢铁公司,河北 迁安 064404)

摘 要:针对汽车冲压零部件对冷轧带钢提出的低屈服强度、高伸长率、低成本的要求,采用降低钢中碳质量分数至0.010%~0.030%、适当添加B元素(质量分数0.0015%~0.0025%)的微碳钢,并采取U 形卷取温度控制、高温卷取和连续退火等措施,微碳钢成品钢卷屈服强度下降到180MPa以下的占比达95%以上,产品性能满足汽车零部件冲压要求。

关键词:微碳钢;B元素;U形卷取温度控制;连续退火;力学性能

1 引言

冲压成形用低碳铝镇静钢的碳质量分数通常为0.04%~0.08%,对于一些成形性能和强度要求不是很高的汽车内板部件,从材料成本考虑,低碳铝镇静钢仍占有一定的比例[1]。而另一方面,根据生产实践,将低碳铝镇静钢的碳含量降低为微碳,将是提高成形性能的有效方法。有研究指出当碳质量分数降低到0.02%以下时,碳化物间距增大,有利于〈111〉//N.D织构的形成,从而提高r值[2],由此出现了微碳钢。

随着市场竞争的白日化,越来越多的冷轧客户在需要大变形的冲压部件时,提出保证低屈服强度和高伸长率的需求[3]。统计分析发现:厚度为0.6~2.1mm,碳质量分数为0.030%~0.035%的低碳铝镇静钢带钢,只有将卷取温度提高到750℃才能保证屈服强度低于180MPa的钢卷比例达到70%以上。而750℃高温卷取时,很容易发生因卷取夹送辊的夹送而造成带钢表层粗晶情况[4],故现场提出低碳铝镇静钢的卷取温度应控制为700℃,但这很难满足用户提出的低屈服强度需求。对此,一般采用IF钢进行替代生产以满足客户要求,但性能富裕较大,成本较高,微碳钢的设计和研制就在此背景下产生的。

2 技术要求及化学成分设计

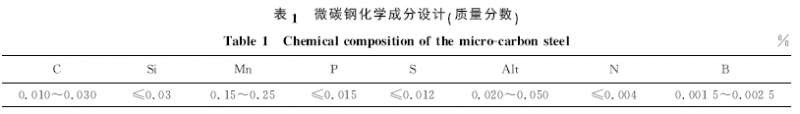

微碳钢具有较低的屈服强度(ReL≤190MPa)和抗拉强度(Rm≤310MPa),较高的伸长率(A80≥40%),主要用于一些变形较为复杂的难冲零件,其技术要求见表1。化学成分设计碳质量分数为0.010%~0.030%,同时添加B元素(质量分数0.0015%~0.0025%),具体成分如表1所示。

3 微碳钢工艺设定

3.1 加B对成品组织的影响

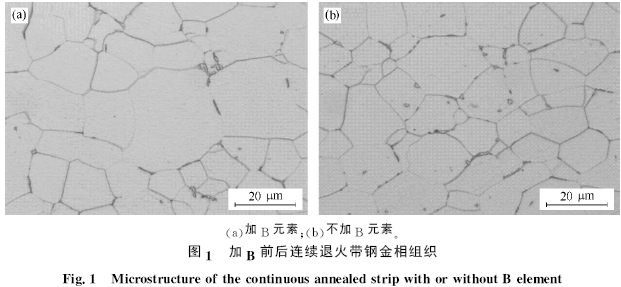

降低带钢屈服强度的途径之一是使带钢连续退火处理后晶粒组织均匀粗化,因此提出了加B的化学成分设计方案[5]。粗大的BN会从高温奥氏体中优先析出,抑制细小AlN的析出,使晶粒粗化;B原子在奥氏体晶界偏聚也会抑制铁素体形核,使晶粒粗化;B与N优先结合会有效降低钢中的自由N含量。在加B钢中,卷取温度对应变时效没有影响;相反,在相似化学成分不添加B的钢中,若要减少过时效处理后室温时的固溶N含量以提高抗时效性能,卷取温度需达720℃或更高。

在原低碳铝镇静钢的化学成分基础上加入B元素,质量分数为15×10-6,在相同工艺下,加B钢连续退火后带钢的屈服强度降低10MPa左右,其他力学性能变化不大。成形性能研究表明:加B后连续退火带钢的成形性能没有受到影响。加B前后带钢金相组织对比如图1所示。可以发现:加B带钢的晶粒组织得到了比较明显的均匀粗化,这也是其屈服强度降低10MPa的主要原因。

3.2 U形卷取温度控制对带钢全长力学性能均匀性的影响

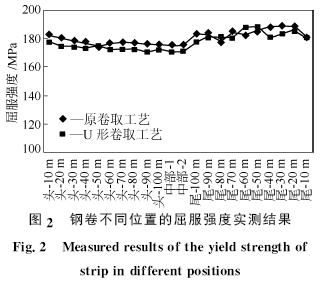

热轧卷取时,钢卷内外圈比钢卷中心部容易接近外部空气,冷却速率较快,从而使钢卷内外圈带钢的性能与钢卷中心部存在差异,即钢卷长度方向的性能不均匀[6]。为解决这个问题,热轧时应提高头尾温度以补偿钢卷内外圈的温降,即在热轧层流冷却阶段采用钢卷头部少喷水、尾部不喷水的方法(即U形控制方式)来实现,使钢卷头尾温度高于中部温度,这样卷取后钢卷头中尾性能基本接近。实验分析发现:40℃的U形卷取工艺下,带尾依然存在不同程度的硬化,强度差值在15MPa左右,而之前相差30MPa,带钢全长方向性能均匀性有所改善,见图2。

3.3 卷取温度对力学性能的影响

微碳钢采用热轧高温卷取、冷轧后连续退火的生产工艺。高温卷取可使热轧带钢的铁素体晶粒粗大,碳化物因聚集而粗化,同时第二相粒子AlN也充分析出并长大[7]。其经冷轧、连续退火后,铁素体晶粒才能长得足够大,且固溶氮析出较完全,以降低时效现象。实验分析得出:在连续退火温度固定为800℃,热轧卷取温度由650℃提高到720℃时,带钢屈服强度由190MPa下降到170MPa,抗拉强度由310MPa下降到287MPa,均明显降低。可见卷取温度对微碳钢的力学性能有重要影响,卷取温度至少要控制在700℃以上。

3.4 退火温度对力学性能的影响

冷轧带钢退火的目的是使其组织软化和再结晶,得到带有择优取向的无应变晶粒。连续退火加热到两相区某一温度,当奥氏体体积分数达到20%~50%时,最适宜{111}再结晶织构的发展[8]。采用更高的退火均热温度则织构将变得越来越弱,使r值急剧下降。所以连续退火均热温度的制定要考虑{111}织构的发展,从而有利于提高深冲性能。现场实际生产发现退火温度控制在800℃以上,带钢屈服强度小于180MPa的比例可达90%以上。

4 微碳钢实际生产情况

4.1 热轧温度控制

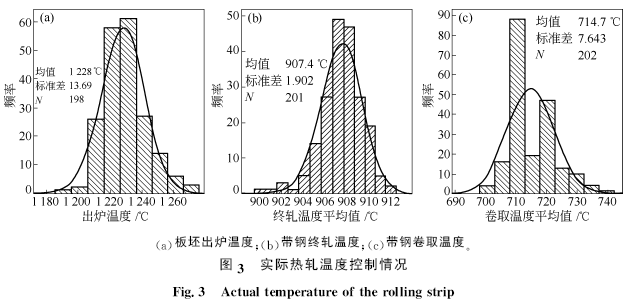

采用连续退火工艺生产微碳铝镇静钢时,热轧过程中板坯加热温度不仅要考虑为了获得足够的塑性以利于轧制,还必须使AlN不能完全固溶到奥氏体中,以便在随后的热轧和高温卷取中AlN以已有的析出物为质点进一步析出且粗化。这样,板坯加热温度就不能太高,以避免在板坯冷却过程中析出的AlN在加热过程中固溶。当然加热温度也不可太低,以保证终轧温度足够高,避免最终产生不利的混晶组织及织构,因此板坯出炉温度目标设定为1230℃。精轧过程中,只有当轧制温度高于Ar3时才不会形成热变形织构,使晶粒取向呈混乱状态,因此终轧温度设定为890℃~930℃。

微碳钢采用高温卷取工艺,以使热轧带钢铁素体晶粒粗大,碳化物因聚集而粗大化,同时,第二相粒子AlN也充分析出并长大,碳化物的聚集和粗大化使对深冲性能不利的织构在碳化物附近减少,因此设定卷取温度为700℃以上,同时采用头尾U形卷取温度控制模式。实际的热轧工艺温度控制如图3所示。

4.2 退火温度控制

带钢连续退火均热温度的制定要考虑{111}织构的发展,该织构发展在奥氏体体积分数为20%~50%时最适宜,其有利于带钢深冲性能。当然奥氏体的体积分数及由此产生的退火温度的不同是由钢的成分(主要是由钢中的碳含量)所决定的,不同成分的钢种其均热温度不同。考虑微碳钢的成分特点,均热温度设定为800℃。

4.3 成品力学性能

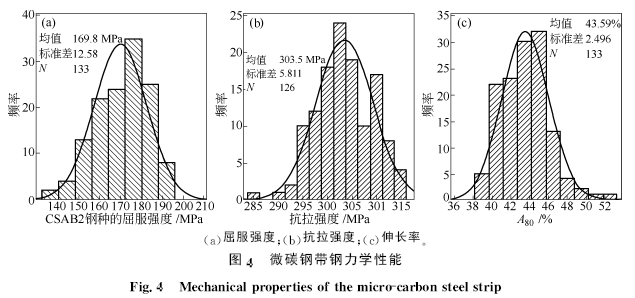

采用上述工艺生产的成品钢卷性能统计结果见图4,其屈服强度为140~190MPa,均值为169MPa;抗拉强度为285~315MPa,均值为305MPa;伸长率为39%~50%,产品性能满足标准要求。

4.4 用户使用情况

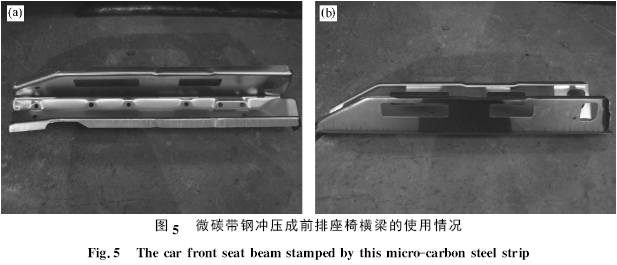

采上述工艺生产的微碳钢带钢可替代原IF钢进行前排座椅横梁等汽车复杂零件的深冲生产,无任何冲压开裂、橘皮等问题,使用性能良好,见图5。

5 结论

针对汽车冲压零部件对冷轧带钢提出的低屈服强度、高伸长率的要求,采用降低钢中碳质量分数至0.010%~0.030%、适当添加B元素(质量分数0.0015%~0.0025%)的微碳钢,通过U形卷取温度控制、高温卷取和连续退火,微碳钢成品钢卷的屈服强度可达140~190MPa,伸长率为39%~50%,产品性能基本满足标准要求。

参考文献:

[1] 田德新,凤佩华.冷轧冲压用汽车薄钢板的发展[J].钢铁研究,1994,11(6):53.

[2] 田德新,凤佩华.,刘慧.微碳冷轧深冲汽车板的研制[J].钢铁研究,1997,23(6):24.

[3] 金方.08Al钢深冲汽车薄板的织构退火工艺及其与组织和性能关系的研究[D].沈阳:东北大学,1999.

[4] 徐海卫,于洋,王畅,等.LCAK钢表层粗晶缺陷的产生原因及机理研究[J].轧钢,2014,31(1):19.

[5] 唐荻,谷春阳,王先进,等.退火温度及平整量对03Al钢板组织性能的影响[J].钢铁,1999,34(12):47.

[6] 斑必俊.提高连续退火生产的铝镇静钢性能均匀性的措施的探讨[J].宝钢技术,2003,31(4):56.

[7] 何立新,王强,曾新国,等.S08Al冷轧板退火组织和织构特征[J].轧钢,2010,27(3):16.

[8] 王作成,王先进,韦珂.退火条件对高强度IF钢性能的影响[J].山东工业大学学报,1999,29(3):246.