刘相华1a,1b,赵启林1b,黄贞益2

(1.东北大学,a.研究总院;b.轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819;2.安徽工业大学冶金学院,安徽 马鞍山 243002)

摘 要:人工智能在轧制领域中的应用已有30多年的发展历史,20世纪90年代我国轧钢界曾经出现过一波在学术研究、技术开发和现场应用中使用人工智能技术的高潮。本文介绍了神经网络、专家系统、模糊控制、智能优化算法等人工智能方法在轧制过程中应用的一些实例,涉及轧制力等参数计算、负荷分配、温度控制、宽度厚度控制、板形控制等具体内容,以及涉及原料管理、加热、冷轧和热轧、卷取、产品组织性能预报等,并对今后轧制智能化的发展方向进行了展望。

关键词:人工智能;轧制;过程控制;参数优化;智能化信息处理

1 前言

中国制造2025和工业4.0概念中,都把智能化放在了突出重要的位置。金属材料轧制作为最重要的原材料工业和国民经济支柱的传统产业,需要与现代信息技术融合,实现技术的提升。日本和德国学者率先把人工智能应用于轧制领域,早在20世纪90年代,我国曾经出现了一波轧制技术智能化的热潮,推出了一批专家系统、神经元网络、模糊逻辑等智能化方法在轧制中应用的实例[1-2],进行生产计划编排、坯料管理、加热中的优化燃烧控制、轧制中的设定计算及厚度和板形控制等等。顺应轧制技术进步的新形势,我国东北大学、北京科技大学、燕山大学、中国钢研科技集团有限公司(原钢铁研究总院)和宝钢、武钢、鞍钢等大型骨干企业均在轧制过程智能化方面开展了一系列研究与现场应用工作,内容涉及轧制过程参数预报与优化[3-4]、板材宽度控制[5-6]、板形控制[7-8]、厚度控制[9-10]、卷取温度控制[11]、数据分析与处理[12-13]、负荷分配[14]和组织性能预报[15-16]等。本文以此为主线,对近年来国内外人工智能在轧制领域中应用的进展加以介绍。

2 人工智能在轧制领域中的应用类型

人工智能在轧制领域中的应用方式主要有3种类型:一是对轧制生产过程进行在线智能控制;二是利用人工智能工具对轧制过程参数进行优化计算;三是采用智能化方法对轧制生产线上采集的海量数据进行处理,简称智能化信息处理。

2.1 轧制生产过程的智能控制

人工智能应用于轧制领域的重要目的之一,是实现对轧制过程的在线智能控制。智能控制是在自动控制的基础上,加上一些带有人工智能特征的控制方法,使轧制过程取得更为理想的控制效果。从某种意义上说,自动化是替代四肢,解放操作工的体力劳动;智能化则是替代部分大脑,解放技术人员的脑力劳动。智能控制的优点是:能够更加便于适应生产过程中外部条件的变化,及时、有效地对控制策略、控制模型、控制参数和控制量做出调整和修正,使生产过程、设备状态及其产品质量更加接近设定的控制目标。

在轧制生产线上的各个环节,都有应用智能控制的实例。例如对加热炉,有采用专家自整定、模糊自整定、神经元自整定的PID智能控制器[17];利用模糊神经元网络自学习和自寻优功能,结合动态PID反馈补偿策略的加热炉燃烧过程的智能控制系统[18]等;对板带热连轧,有精轧机微张力模糊智能控制[19],综合AGC系统的智能化控制[20]等;对层流冷却和卷取,有基于案例推理和前馈、反馈补偿的混合智能控制[21]等;对冷轧机,有利用粒子群算法对冷连轧机组进行智能设定控制[22],利用模糊预测方法对带钢边部减薄和平直度进行智能控制等[23];对型材和棒线材轧机,有在精轧机组的后几个机架采用在线动态液压压下,利用高精度尺寸控制实现深度负偏差轧制,以及根据钢坯称重和在线测长,通过微调辊缝实现棒材产品全定尺的智能控制等。

2.2 轧制参数的智能优化计算

利用人工智能方法进行轧制参数的优化计算,能够提高轧制参数的计算精度,减少计算偏差,从而提高对轧制过程和产品质量预测、预报的精度。

这方面最典型的例子是用神经元网络预报轧制力能参数。早在20世纪90年代,就有很多关于利用神经元网络预报轧制力的报道[24-25],近年来这项工作仍在进行中,例如:借助Matlab工具箱的BP 神经网络,计算三辊Y型轧机轧制18TC4钛合金棒材时的轧制力[26];利用有限元与神经元网络相结合的方法预报冷轧带钢轧制力[27]等。除轧制力外,利用智能方法进行轧制参数优化计算的例子还有很多,例如:利用GRNN 神经元网络预测中厚板轧制温度[28],利用BP神经元网络对钢材组织和性能进行预报[29]等等。

2.3 智能化信息处理

在各类现代化轧机上,都配备有大量的传感器,例如轧制力传感器、测温仪、测速仪、编码器、位移传感器、热金属检测器等等。在轧制过程中,这些传感器往往会以毫秒级周期,把实测参数采集出来,输送到计算机,形成庞大数据流及海量数据库,其中携带着反映轧制过程状态的各种有用信息。

依靠人的手、眼、脑力来处理这些海量数据是不现实的,但是这些数据如果不经过处理,将很快由数据海洋变成数据垃圾,造成信息资源的极大浪费。如果利用人工智能方法由计算机从这些海量信息中提取出知识[30],将是一笔宝贵财富。在轧制领域智能化信息处理系统中,可采用大数据技术来在线实时采集和处理各类庞大数据流和海量数据库,利用模糊逻辑、聚类分析、神经元网络等智能工具来进行数据挖掘。日本的日立公司(Hitachi Ltd)曾经开发了一个用于钢铁厂的智能化信息处理系统SODAS (Self or ganized Diagnosisand Analysis System)[13],这是一个在线数据的自组织诊断和分析系统,由基本功能子系统SODASE、动态协同控制子系统SODAS-DS、质量分析子系统SODAS-QA、人机界面子系统SODAS-PH等部分组成,能够完成数据采集、分类、归档、统计量计算、相关性分析、变量的可视化处理、点检记录保存、故障履历管理等功能。在线信息处理得到的结果经互联网传播,可以进一步实现在线模拟优化、系统诊断与远程维修[31]等更具智能化特点的功能。

3 轧制领域中常用的人工智能工具

无论是智能控制、智能参数优化计算还是智能化信息处理,都需要采用智能化方法来实现。从某种意义上说,甚至可以将是否采用了人工智能工具作为是否具有智能化特征的判断条件。在轧制领域中常用的人工智能工具有:神经网络、专家系统、模糊逻辑与模糊控制以及各类智能优化算法。

3.1 神经网络

神经网络又称为神经元网络或者人工神经元网络(Artificial Nero Network,ANN)。在轧制领域中所应用的神经网络实际上是一组计算机程序,这组程序提供了一套具有记忆功能的算法,能够对存在因果关系的事物根据输入条件的变化来预测结果。神经网络一般是由若干节点组成的一个输入层、一个输出层和一个以上的中间隐层组成,各层之间由权值相连接。确定各层节点数目及各层神经元内部算法的过程称为网络结构设计,对一个设计好的神经网络,确定其权值的过程称为网络训练。训练好的网络即可用来做参数预报。数学上已经证明,训练好的三层神经网络能够以任意高的精度,去逼近任何复杂函数。

神经网络是在轧制领域中应用最多的智能工具,利用神经网络来提高轧制参数预报精度的文献很多,有很多已经在西门子、西马克、TIMEC等系统中用于在线控制。采用数学模型与神经网络相结合方法,用数学模型的预报作为基值,用神经网络作为数学模型计算误差的实时补偿,两者组成一个智能纠偏网络,有利于大幅度提高轧制力的预报精度。据介绍这种智能纠偏网络可把轧制力预报精度改善到偏差小于5%[31]。

3.2 专家系统

专家系统作为人工智能技术的一个主要分支,在轧制领域得到较多应用。对许多过程难以用物理或数学模型来准确描述,且在异常工况时模型往往无效,只有依靠有经验的人进行人工干预。把人工干预变为计算机控制下的行为,需要将人的知识和经验加以总结,形成知识库、规则库、数据库、模型库等,利用专家系统中的推理机制来完成判定、决策、控制、计划与设计、物流管理等,替代人脑进行工作。

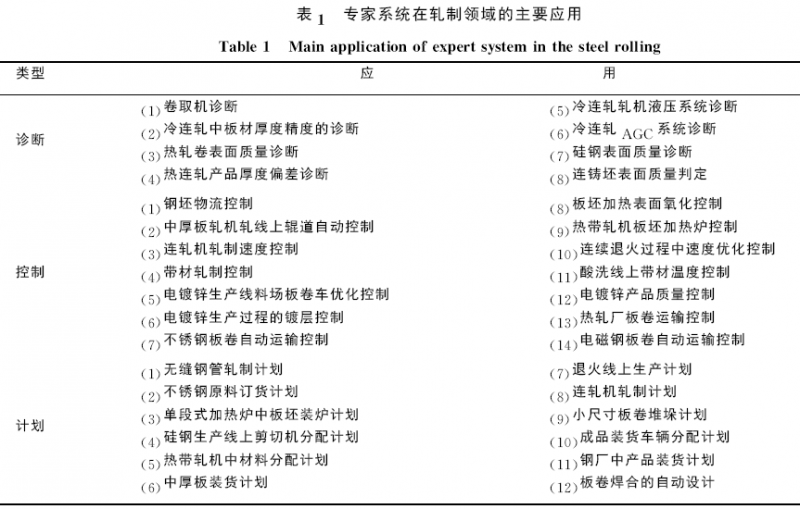

专家系统已经用于加热炉出炉节奏控制、燃烧控制,板带热连轧机负荷分配,热轧板带卷取温度控制,以及精整线上的板卷运输等对实时性要求不高的生产过程,其典型应用如表1所示。

3.3 模糊逻辑与模糊控制

轧制过程中经常会遇到各种模糊量,操作工依据对生产线上各种现象观察所做出的推理判断实际上大多数也是模糊的.例如温度高了、压力大了、速度快了、轧件偏了等等。这些模糊量可以用模糊逻辑和模糊规则来表示,基于模糊量来对生产过程中的一些模糊现象进行控制就是模糊控制。一般说来,模糊控制的规则简单,计算速度极快,反应迅速,在一些特定条件下,当其他控制方法无计可施的时候,使用模糊控制可取得意想不到的效果。

模糊逻辑和模糊控制在轧制中的应用范围很广,典型例子有:热连轧带钢头部厚度的模糊动态设定、冷连轧机组中带钢板形控制系统的冷却水分段模糊控制、线材轧制中的活套高度闭环模糊控制、基于模糊评判规则的冷轧带钢智能板形评价模型[32]等等。也经常采用将模糊逻辑与其他智能化手段相结合的方法进行智能控制,例如:将模糊聚类分析与神经网络相结合预测热连轧粗轧宽度[6]、利用模糊小脑模型神经网络进行多辊冷连轧机轧制力预报[33]、基于模糊RBF神经网络进行板带横向厚度和纵向厚度综合控制[10]等等。

3.4 智能优化算法

在轧制领域中采用的智能优化算法有:遗传算法、粒子群算法、蚁群算法、模拟退火算法等等。这些算法的共同特点是起源于对生物进化、动物捕食等行为的模拟和模仿,基于群体智能进行全局随机优化,可作为基于迭代的优化工具。这些算法的优势在于:算法简单、易于实现、适用范围广、不需要机理模型,且调整的参数较少。在轧制过程中应用的例子有:利用改进的粒子群算法进行热连轧负荷分配[34]、用遗传算法优化短行程控制曲线[35]、基于改进粒子群算法的热连轧厚度控制仿真研究[36]等等。

需要指出,只有在找不到(建立不起来)合适的机理模型或者机理模型不能有效发挥作用的情况下,才会采用各类智能优化算法去解决难题。在各种方案都有可行性时,还是应优先选择机理模型。因为好的机理模型加上自学习功能后,往往具有计算精度高、结果稳定、便于推广等优点。要用智能优化算法来实实在在地解决那些机理模型解决不了的难题,不要用来求新奇、撑门面。

3.5 协同人工智能技术

协同人工智能(SAI,Synergetic Artificial Intelligence)技术是综合运用神经网络、专家系统、模糊逻辑等智能工具,全方位模拟人脑功能的一种人工智能方法。协同人工智能思想吸收了模糊理论、专家系统、理论模型、人工神经网络等原理和方法的精华,可克服单一方法解决问题的片面性,各部分相互协作,集成为一个整体来处理复杂问题,能在复杂情况下给出问题的最佳解决方案。

一种用于热连轧负荷分配的协同人工智能系统技术思路[12]:(1)建立现场数据采集系统和历史数据库;(2)利用模糊聚类分析从海量数据库中分别挑选出取得效果好的和差的负荷分配样本;(3)用挑选出样本训练神经网络,得到负荷分配对产品质量影响的相关知识;(4)根据提取出的知识建立负荷分配规则;(5)基于上述规则开发热轧带钢精轧机组负荷分配专家系统。采用该智能负荷分配系统对热连轧典型规格产品(3.0mm ×1300mm)进行负荷分配设定,并对各机架的轧制力进行校验,结果表明该设定更为合理。

4 人工智能在轧制领域中的应用展望

人工智能在轧制领域中的应用为轧制理论、工艺和技术发展树立了一个新的里程碑,已经对轧制技术的进步起到了积极的推动作用。由此引起轧制理论研究、技术开发、以及控制与操作均产生巨大变化。目前智能化技术在轧制领域中的应用仍在发展之中,预计今后一段时间值得关注的几个发展方向有:

(1)现有的轧制过程智能方法与互联网、物联网、大数据等前沿技术深度融合,把当前的一些局部智能化应用扩展到更宽的范围,深入到更深的层次,实现多工序、多机组、甚至多厂家的轧制知识共享、数据共享、利益共享。

(2)数学模型、数值模拟等传统方法与智能优化技术相结合,强化智能优化系统中深层知识的作用,发挥各自的长处,提高控制系统的精度,改善系统品质。推广应用智能技术在轧钢产业应用的成功范例,逐步扩大利用人工智能来取代轧制技术人员部分脑力劳动的范围。

(3)将虚拟现实[37]、智能机器人等计算机应用新技术与现有智能化方法相结合,开发出能够产生身临其境效果和具有沉浸感的虚拟现实轧制环境,改变轧制机组设计与调试、轧钢操作人员培训上岗以及新工艺、新设备、新产品开发的传统模式,为轧钢企业依靠高新技术实现节能减排、降成本提供强有力的技术支撑。

期望未来10年能够在上述方面取得突破性进展,在轧制技术智能化过程中贯彻中国制造2025和工业4.0的核心思想,伴随着我国由钢铁大国向钢铁强国的转变,在我国的轧制领域率先实现智能轧制技术的新跨越。

5 结论

(1)将人工智能在轧制领域中的应用类型分为3种情况,即轧制过程智能控制、轧制参数智能优化计算、轧制线上海量信息的智能化处理等,给出了在上述典型场合人工智能技术的应用实例。

(2)介绍了神经网络、专家系统、模糊控制、智能优化算法等在轧制领域中常用的人工智能工具,给出了利用这些智能工具解决轧制过程中难题的应用范例。

(3)对轧制领域人工智能的进一步发展进行了展望,指出智能化与互联网、物联网、大数据等新技术的融合、智能化与数学模型及数值模拟的结合、人工智能与虚拟现实、智能机器人等计算机应用新技术相结合等发展方向,期待未来在这些方面取得突破性进展。

参考文献:

[1] 王国栋,刘相华,姜正义,等.人工智能在轧制中的应用(一)[J].轧钢,1996,13(3):36.

[2] 王国栋,刘相华,姜正义,等.人工智能在轧制中的应用(二)[J].轧钢,1996,13(4):41.

[3] 何安瑞,邵健,孙文权,等.适应智能制造的轧制精准控制关键技术[J].冶金自动化,2016,40(5):1.

[4] 张志辉,王希哲,陈金英,等.轧制力预报人工神经网络设定模型的开发[J].轧钢,1999,16(1):9.

[5] 李西安,丁敬国,曾庆亮,等.基于族相关技术的中厚板宽度控制[J].轧钢,2011,28(1):58.

[6] 丁敬国,焦景民,昝培,等.基于模糊聚类的PSO-神经网络预测热连轧粗轧宽度[J].东北大学学报:自然科学版,2007,28(9):1282.

[7] 张殿华,陈树宗,李旭,等.板带冷连轧自动化系统的现状与展望[J].轧钢,2015,32(3):9.

[8] 麻永林,宫美娜,邢淑清,等.304不锈钢带板形控制的有限元分析[J].钢铁,2015,50(2):48.

[9] 卜赫男,闫注文,张殿华,等.基于硬度辨识的冷连轧厚度控制模型[J].轧钢,2015,32(5):59.

[10] 宋献锋,张克辉.基于模糊RBF神经网络的板带横向厚度和纵向厚度综合控制[J].热加工工艺,2012,41(13):132.

[11] 马丽坤,袁卫华,韩斌,等.人工神经网络方法预报热轧带钢卷取温度[J].轧钢,2005,22(1):14.

[12] 张秀玲,刘宏民.变结构神经网络在板形信号模式识别方面的应用[J].钢铁研究学报,2001,13(2):62.

[13] 王国栋,刘相华.金属轧制过程人工智能优化[M].北京:冶金工业出版社,2000.

[14] 王焱,刘景录,孙一康.免疫遗传算法对精轧机组负荷分配的优化[J].北京科技大学学报,2002,24(3):339.

[15] 王殿辉,刘振宇,王国栋,等.利用神经元网络预测热轧板带力学性能[J].钢铁,1995,30(1):28.

[16] 贾丽琴,周学俊.基于神经网络的热轧产品性能预报与参数优化[J].武钢技术,2008,46(2):19.

[17] 荣莉,柴天佑,钱晓龙.加热炉过程控制技术的新策略—智能控制[J].控制与决策,2000,15(3):269.

[18] 卜建荣,徐君燕,朱里红.热轧过程中加热炉炉温优化控制方法[J].钢铁研究学报,2010,22(8):60.

[19] 张殿华,韩蕊繁,张其生,等.板带热连轧精轧机微张力模糊智能控制[J].钢铁,2005,40(10):42.

[20] 童朝南,孙一康,陈百红,等.热连轧综合AGC系统的智能化控制[J].北京科技大学学报,2002,24(5):553.

[21] 片锦香,柴天佑.热轧带钢层流冷却过程混合智能控制方法[J].东北大学学报:自然科学版,2009,30(11):1534.

[22] 车海军,刘畅,刘晓娜,等.基于粒子群算法的冷连轧轧制规程优化设计[J].轧钢,2009,26(1):22.

[23] 刘蓓蓓,李福进.冷轧带钢边部减薄和平坦度模糊预测控制的研究[J].仪器仪表用户,2010,17(6):14.

[24] 吕程,王国栋,刘相华,等.基于神经网络的热连轧精轧机组轧制力高精度预报[J].钢铁,1998,33(3):33.

[25] 王秀梅,王国栋,刘相华.人工神经元网络和数学模型在热连轧机组轧制力预报中的应用[J].钢铁,1999,34(3):37.

[26] 刘欣玉,潘露,帅美荣.基于Matlab的BP神经网络轧制力预报模型及应用[J].重庆科技学院学报,2016,18(6):96.

[27] 薛涛,杜凤山,孙静娜.基于FEM-ANN 的冷轧带钢轧制力预报[J].中南大学学报,2013,44(11):4456.

[28] 孟令启,雷明杰,王建勋.基于GRNN网络的中厚板轧制温度的预测[J].钢铁研究学报,2009,21(8):53.

[29] 何平,刘浏,刘伟,等.神经网络技术在钢材性能和组织预报中的应用[J].钢铁研究,2006,34(2):29.

[30] 张延华.智能化信息处理在中厚板生产过程应用的研究[D].沈阳:东北大学,2005[31] 刘相华,王国栋.人工智能技术在材料成形中应用的进展[J].哈尔滨工业大学学报,2000,32(5):86.

[32] 丁顺风,杨利坡,于丙强.基于模糊评判规则的冷轧带钢智能板形评价模型[J].钢铁,2014,49(9):61.

[33] 刘华强,唐荻,杨荃,等.模糊小脑模型神经网络在多辊冷连轧机轧制力预报模型中的应用[J].北京科技大学学报,2006,28(10):969.

[34] 王建辉,徐林,顾树生,等.改进粒子群算法及其对热连轧机负荷分配优化的研究[J].控制与决策,2005,20(12):1379.

[35] 刘文斌,康永林,崔伦凯,等.迁钢2250热轧短行程控制模型参数优化[J].轧钢,2010,27(1):51.

[36] 周建新.基于改进PSO神经网络的热连轧厚度控制仿真研究[J].控制工程,2016,23(5):656

[37] 王益群,陈春明,张伟,等.虚拟轧制技术研究进展的评述[J].机械工程学报,2010,46(2):34.