范方灵 顾华兴 郑会军

(攀枝花钢铁研究院 四川 攀枝花 617000)

摘 要:介绍了利用烧结环冷机冷却废气余热生产蒸气的工作原理、设备流程、自动控制以及生产效果。

关键词:烧结环冷机;余热利用;热管;自动控制

1 引言

烧结工序是钢铁生产中的耗能大户。根据攀钢炼铁厂3 号烧结机热平衡测定,烧结过程总的热量支出为3.211 ×103 MJ/t, 而烧结过程带走的热量为1.66 ×103MJ/t ,占总热量支出的51.71 %。烧结矿在环冷机中冷却时,由冷却空气带走的热量为9.41×102 MJ/t,占总热支出的29.29 %。可见,烧结机余热利用的潜力极大。

国外具有一定代表性的是日本的烧结余热回收利用。新日铁、日本钢管公司、住友金属公司、川崎钢铁公司等所属的大中型烧结机几乎都安装有余热回收装置。在日本的26 套余热回收装置中,回收利用冷却废气热量的装置就有17 套。对于余热利用的方式,除室兰5 号、名古屋3 号等烧结机利用废气预热混合料和点火保温炉助燃热风外,其余绝大多数采用余热锅炉生产蒸气[ 1] 。

我国烧结余热回收利用起步较晚,但近几年发展很快。目前,已经安装余热回收装置的有安阳、马钢二烧、梅山、武钢等。从这些已经投产的余热回收装置的生产情况看,效果都很好[ 2] 。

攀钢炼铁厂烧结工序有6 台烧结机,5 台抽风环冷机,1 台鼓风环冷机。1993 年采取与南京热管中心合作的方式,在6#鼓风环冷机上安装了一套热管余热回收装置(简称6#余热蒸气系统)。之后,又在一烧车间的1# 、2#抽风环冷机上安装了热管余热回收装置(简称1# 、2#余热蒸气系统)。本文介绍利用烧结环冷机冷却废气余热来生产低压蒸气的情况。

2 余热蒸气系统简介

2.1 热管蒸气发生器的工作原理

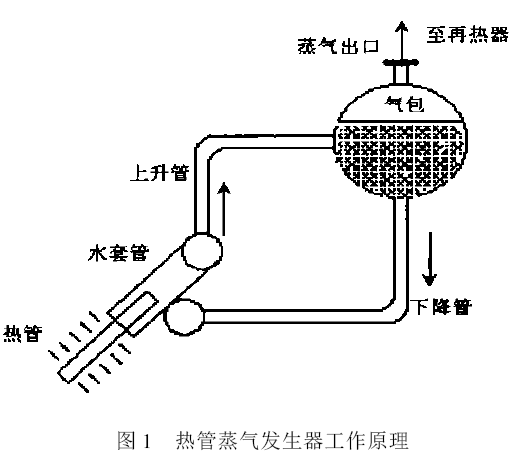

热管蒸气发生器是由若干特殊的热管元件组合而成,其基本结构如图1 所示。

热管的受热段置于废气风道内,热风横掠热管受热段,热管元件的冷却段插在水-气系统内。由于采用了热管,使水-气系统的受热及其循环完全和热源分离而独立存在于废热气体的风道之外,水-气系统不受热流体的直接冲刷。工作时,废气的热量经热管传给水道内的饱和水,使其汽化产生蒸气,所产水气混合物沿上升管到达气包, 集中分离后再送往蒸气再热器及用户。套管内的水转变成蒸气后,由下降管将气包内的水导入补充。气包内的水由水预热器直接供给。这样,由于热管不断吸收废气热量,传给水套管内产生蒸气,再通过外部水-气管道的上升及下降完成间接受热的气-水循环,从而达到将废气显热及烧结矿辐射热转变成低压蒸气的目的。

这种系统具有以下特点:

(1)热量从废气转移到水, 完全由热管元件完成,水-气被间接加热;

(2)系统中热管元件间相互独立,单根或数根热管失效或损坏不影响整个装置的运行;

(3)由于热管的单向导热性,热量的传输只能由废气传至水中,而不会由水、气中传到废气;

(4)热管热侧采用高频翅片焊强化传热,传热效率高、阻力小,设备结构紧凑;

(5)热管的工作过程不需要任何外界动力,运行管理简单。

2.2 余热低压蒸气的产生流程

烧结生产时烧结矿从烧结机尾部落下,经单辊破碎后通过振动筛分,经溜槽落到冷却机台车上,在溜槽部分烧结矿温度达700 ~ 800 ℃,以辐射热形式向外散热,落到冷却机后其温度仍在600 ℃以上,环冷机上布置有冷却风罩,风罩内通过轴流风机使冷却风强制穿过矿层,经热烧结矿加热使冷却风温升高到160 ~ 190 ℃,这样的冷却风可利用其显热来产生蒸气。

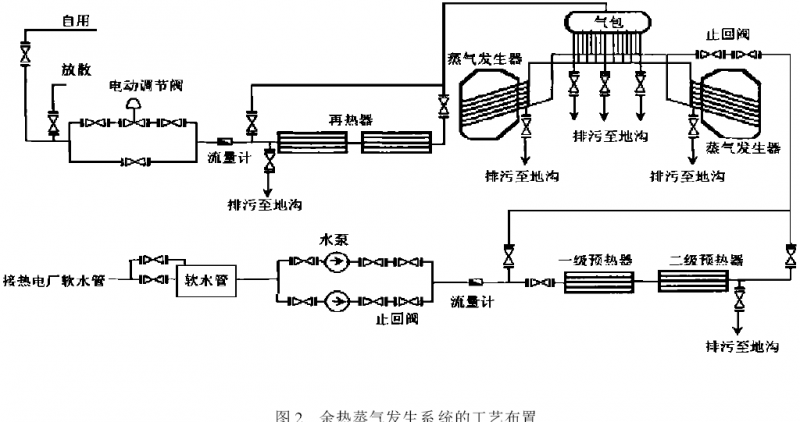

如图2 所示,从热电厂来的除盐水进入软水箱(10 m3)后,由加压泵加压到1.5 MPa ,然后进到置于环冷机密封罩内的水预热器,被加热到100 ℃左右,入气包。气包经下降管和上升管,与置于风机上方的热管蒸气发生器连接。水下降到热管后吸收热管传送的废气热量,汽化形成0.3 ~ 0.8 MPa 的湿蒸气。这部分蒸气上升进入气包经气水分离后,被送进置于热筛溜槽后的蒸气再热器,吸收烧结矿部分高温辐射热,使蒸气含有的水分进一步汽化,成为高质量的过热蒸气。

3 供水及蒸气输出自动控制系统

3.1 系统的组成

当烧结机和环冷机情况发生变化时,热管余热发生系统的工作参数也将随之发生变动,输出的蒸气压力、温度、流量也将发生变化。

为了保证蒸气发生系统正常、安全地工作,必须对其工作参数和输出情况进行监测和调节控制。

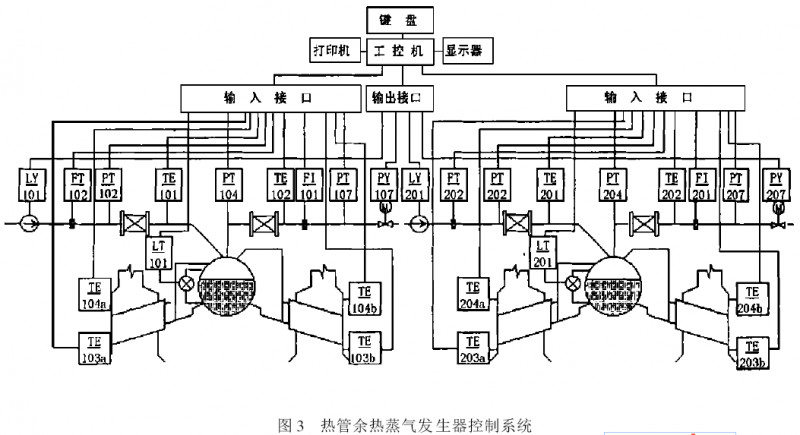

为此,在烧结环冷机热管余热蒸气发生器上设计安装了自动监测与控制系统(图3)。该监控系统对蒸气发生器的各工作参数和输出量进行实时监测与记录,并对气包水位、蒸气压力、进水量等进行控制,当参数越限时给出报警信号,以便人工干预及时处理,从而保证热管系统正常工作。

3.2 控制方案

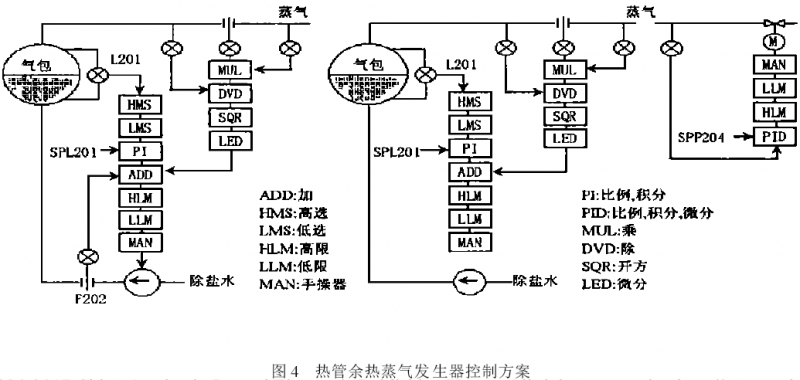

1# 、2#余热蒸气系统的气包水位控制见图4 左半部分。对气包水位采用三冲量水位控制, 既以水位和软水流量信号作为反馈控制,以蒸气流量信号作为前馈信号,构成前馈-反馈控制,以提高控制质量。为保证静态工作点的稳定,流量信号经微分环节引入。

6#余热蒸气系统的气包水位控制见图4 中间部分。对气包水位采用双冲量水位控制,既以水位信号作为反馈控制,以蒸气流量信号作为前馈信号构成前馈-反馈控制,以提高控制质量。为保证静态工作点的稳定,流量信号经微分环节引入。

气包压力-蒸气流量控制见图4 右半部分。为保证气包的安全工作,并预留实现蒸气发生系统与公司蒸气总管并网功能,必须保证蒸气压力稳定,为此设置了蒸气压力-流量单回路控制。以蒸气压力为被控量,通过调节蒸气流量,使蒸气压力稳定在一定范围。

气包压力-蒸气流量控制见图4 右半部分。为保证气包的安全工作,并预留实现蒸气发生系统与公司蒸气总管并网功能,必须保证蒸气压力稳定,为此设置了蒸气压力-流量单回路控制。以蒸气压力为被控量,通过调节蒸气流量,使蒸气压力稳定在一定范围。

给水泵的控制:两台给水泵均可在控制室表盘分别进行启动与停止控制,正常时,两台泵一备一用,当运行泵水压降到低限时, 另一泵将自动启动,当给水出口水压高于高限时,能自动停泵。

3.3 系统硬件、软件的设计与配置

系统硬件采用工业控制机和DDZ -Ⅲ 型仪表相结合的方法,工控机过程通道信号调理板均按DDZ -Ⅲ型仪表信号配置。

工控机采用工业过程数据采集控制组态软件包,根据监测与自控要求,组态生成监测控制软件。

工控机以在CRT 显示器上提供画面操作方式,进行监测参数及其变化趋势,并可对控制点上的参数进行在线修改。

为确保自控系统的安全运行,系统操作分为4个保密级,按密级方式对操作人员进行不同的授权,以防止非授权人员的干扰或误动作。

对于被监测的主要过程量,以历史数据文件的方式记录于硬盘,按需要打印输出或转贮于软盘保存。

4 余热蒸气系统的生产概况

4.1 6#余热蒸气系统

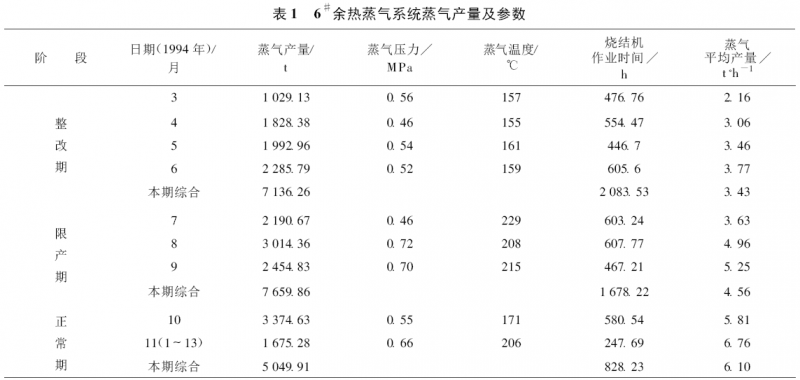

6#余热蒸气系统工作参数的设计依据:1 号烟筒热废气流量79 590 Nm3/min, 2 号烟筒热废气流量60 408 Nm3/min, 鼓风机风压3 160 ~ 2 650MPa ,冷却废气的温度350 ~ 400 ℃。其设计参数为:废气流量140 000 Nm3/h ;废气进口温度350 ℃, 出口温度230 ℃;供水温度150 ℃;蒸气温度150 ~ 170 ℃,流量6.5 ~ 7.5 t/h,压力≥0.5 MPa 。

该余热蒸气系统的安装与6 号烧结机的中修同时进行, 于1993 年12 月30 日开始产气。从1994年元月至6 月份止,对系统存在的问题进行了整改。

主要出现的问题有,阀门泄漏严重、水泵损坏、预热器漏水和变形、检测装置受损等。

针对这些问题,采取了一系列的整改措施。将所有换下的阀门重新进行加工,部分新的阀门使用前也进行重新密封和打压试验,并于烧结停机时进行了更换, 还对法兰连接处进行了处理,解决了漏水漏气的问题。对部分容易损坏的仪表元件进行了更换和改造;对供水系统的生产操作做了调整和改进,使设备故障问题基本得到解决;同时实现了与公司蒸气总管并网的计算机控制。余热蒸气生产正常期达到了设计要求,见表1 。

4.2 1# 、2#余热蒸气系统

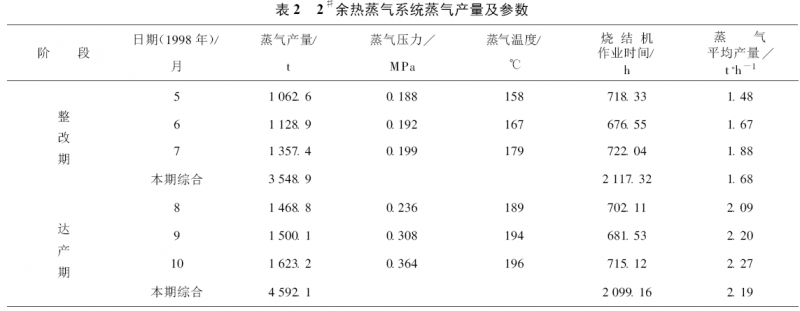

1# , 2#余热蒸气系统工作参数的设计依据:烟筒热废气流量3 900 Nm3/min ,鼓风机风压3 160 ~2 650 MPa, 冷却废气的温度200 ℃, 其设计参数为:废气流量234 000 Nm3/h ,温度200 ℃;供水温度150 ℃;蒸气温度150 ~ 170 ℃, 流量4.5 t/h(两个系统各2.25 t/h),压力0.3MPa 。

2#余热蒸气系统的安装与2 号烧结机的中修同时进行, 1997 年6 月17 日开始产气;1

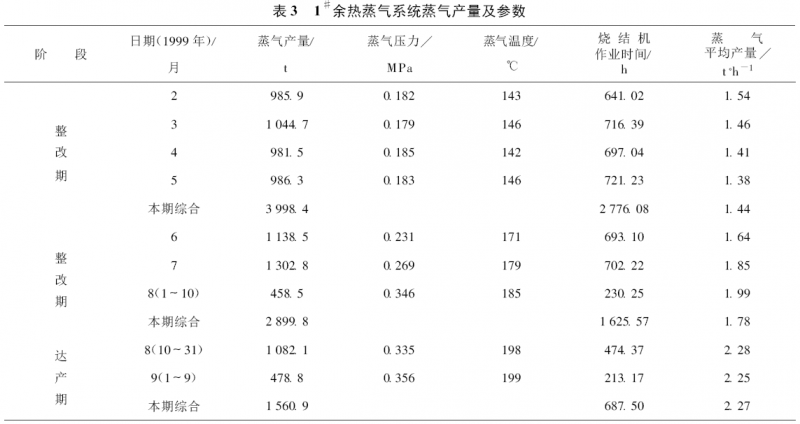

#余热蒸气系统的安装与1 号烧结机的中修同时进行(部分设备与2#余热蒸气系统一起安装),1999 年元月10日开始产气。

1 号、2 号抽风环冷机废气温度偏低,流量大,其废气余热利用属于低品位的余热回收。运行初期解决设备故障问题和软件问题,为系统正常生产提供条件。但由于抽风冷却较鼓风冷却存在系统漏风严重、环冷机布料不均等问题,造成冷风被吸入过多,使出口废气温度过低(150 ~ 160 ℃), 影响了蒸气产量(平均1.5 t/h 左右)。在此期间,加强了对环冷机密封装置的维护,尽量减少系统漏风;着重解决环冷机台车布料问题,利用烧结机检修的机会,两次对热筛漏子进行改造,增加了分料装置和改变漏子下料口形状,并经摸索适当地降低环冷机转速,有效地改善了环冷机台车布料状况,从而使废气温度提高(达到190 ~ 200 ℃左右),蒸气产量达到了设计要求,见表2, 3 。

5 余热蒸气系统操作时应注意的问题

正常生产时,合理控制气包水位是整个系统是否正常工作的关键。应尽量使用变频器进行加撤水量的调节,因手动阀难以控制好气包水位。

考虑到各种阀门很难关严,正常生产或短时停机时,应保持一台水泵运转,以防止蒸气回窜导致水泵损坏。

因工作场所温度高,测温用的热电阻和测流量、压力、水位用的测量变送器比较容易损坏, 应加强维护和及时更换。部分测量用管路孔径较细,易堵塞,影响测量和控制,应加强维护和疏通。

生产中,蒸气压力超过气包的允许压力而安全阀又失灵时,注意及时放散。

加强密封装置的检查和维护,尽量减少系统漏风。

6 结语

(1)本系统采用先进的热管技术,热交换率高,系统简单、可靠和完善,适应性强。

(2)主要设备,包括热管蒸气发生器、水预热器、气包、蒸气过热器、计算机自动控制系统等运行可靠,设备维修方便简单、工作量小。

(3)系统从蒸气的生产到输出,全部采用计算机自动控制,技术水平高、设备投资省。

(4)热管余热蒸气系统具有很高的经济效益。按目前蒸气产量,以攀钢内部的效益计算方法, 年创经济效益可达到200 万元以上,具有很大的推广价值。

参考文献

[ 1] 陈端秀.烧结节能技术的新进展[ J] .武钢技术, 1993(1):45 —50.

[ 2] 孙永林.国内热管技术进展概述[ J] .武钢技术, 1993(7):13 —16.