不同铁水脱硫工艺在迁钢的应用实践

孙亮 彭开玉 高攀 赵东伟

本文介绍了颗粒镁喷吹、复合脱硫剂喷吹、KR 机械搅拌法三种不同工艺在迁钢的应用实践,时比了三种脱硫工艺在迁钢的纯脱硫时间、脱硫周期、脱硫率、铁损、温降、转炉回硫以及成本,以铁水初始硫质量分数0.03%-0.04%,脱硫目标硫含量0.003%为例,复合喷吹法脱硫较KR 法脱硫成本高近10 元/t,单喷颗粒镁脱硫法较KR 法脱硫成本高12 元/t。简析了各自优缺点,并给出了不同钢厂采用脱硫方式的建议。

硫对绝大部分钢种是非常有害的,降低钢中的硫含量,有利于提高钢的机械、工艺等性能,以满足市场需要。铁水脱硫是现代钢铁企业不可或缺的关键工序,是优化高炉炼铁与转炉炼钢之间硫控制的经济、有效手段。铁水预处理脱硫工艺主要有单喷、复喷、KR 法脱硫,新建钢铁企业为了控制脱硫后回硫,在选择脱硫工艺时,优先选择KR 法脱硫工艺,迁钢一炼钢在2004 年建厂时,采用乌克兰单吹颗粒镁技术,在2014 年进行了复合脱硫剂喷吹工艺试验,并应用推广;二炼钢在2009 年采用KR 机械搅拌法脱硫。三种脱硫法在迁钢均得到应用。本文对三种脱硫工艺部分参数进行对比分析。

1 不同脱硫工艺工作原理

颗粒镁喷吹、复合脱硫剂喷吹都是利用载气(N%或Ar)将脱硫剂喷吹至铁水中,脱硫剂与铁水中硫反应生成脱硫产物,经上浮、脱硫扒渣去除,达到脱硫的目的。颗粒镁喷吹是单一的钝化/涂层颗粒镁经过带有汽化室的喷枪喷入铁水中进行脱硫;复合脱硫剂喷吹是将Mg 和CaO 按照一定比例事先混匀,进行喷吹脱硫的方法,流态化石灰一方面起一定程度的脱硫作用,更主要的是成为镁粉分散剂,可成为大量镁气泡形成的核心,减少镁气泡的生长直径,降低镁气泡的上浮速度,从而强化镁向铁水中的溶解度。

KR 搅拌法是日本新日铁广烟制铁所于1965 年用于工业生产的铁水炉外脱硫技术,国内第一套KR 法脱硫是武钢二炼钢1976 年从日本新日铁引进的。所谓搅拌法脱硫工艺,是将浇铸耐火材料并经过烘烤的十字形搅拌头,插入到有一定量铁水的铁水罐中旋转,使铁水形成漩涡,然后将经过称量好的脱硫剂,通过振动给料(或旋转给料)器加入到旋转的铁水中。脱硫剂进入铁水罐后,迅速被漩涡卷入铁水中,在不断搅拌过程中,与铁水中的硫充分反应,从而实现脱硫。

2 不同脱硫工艺对比

2.1 纯脱硫时间

影响脱硫速度的因素主要有两个,一是脱硫剂种类,二是动力学条件。由于脱硫剂种类不同,脱硫剂的加入量和加入速度存在差异。一炼钢颗粒镁喷吹速度为7-11kg/min,复合脱硫剂喷吹速度为7-13kg/min,KR 机械搅拌加料速度在50-120kg/min。KR 法搅拌头的搅拌速度高达90-120r/min,铁水充分旋转,获得了良好的冶金动力学条件,投入的脱硫剂能够充分的反应,因此,脱硫时间明显缩短。

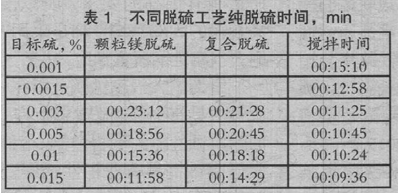

两个炼钢厂铁水初始硫差异不大,受品种结构影响,两个炼钢厂铁水脱硫目标值存在一定差异,脱硫剂加入量以及脱硫效率不同,造成纯脱硫时间存在差异。由表1 可见,相同脱硫目标硫下的纯脱硫时间,颗粒镁脱硫与复合脱硫喷吹时间相近,但较KR 机械搅拌法要长。

2.2 脱硫周期

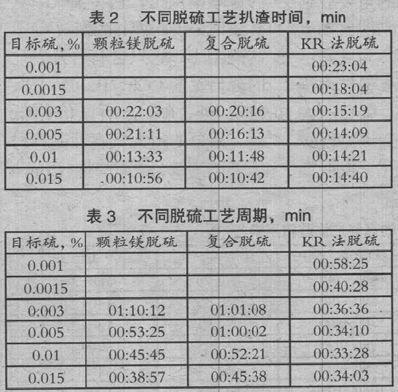

脱硫周期主要由铁水进站、铁水喷吹/搅拌、铁水扒渣、多次扒渣之间等待、铁水取样、铁水出站等环节时间组成,最主要的是铁水扒渣、铁水喷吹/搅拌、多次扒渣之间等待时间。正常情况脱硫扒渣时间主要决定于铁水渣量的多少,单喷<复合喷吹<KR 法;但迁钢在冶炼低硫品种时,考虑到不同脱硫工艺对后续转炉回硫的影响,实际扒渣时间是单喷>复合喷吹>KR ;冶炼普通品种时,实际扒渣时间基本符合单喷<复合喷吹<KR 法。表2 是不同脱硫工艺扒渣时间对比。考虑喷吹法在后续转炉冶炼过程中回硫控制难度大,在每次扒渣与扒渣之间,等待时间相对较长,造成了喷吹法脱硫周期>KR 搅拌法周期,具体见表3。

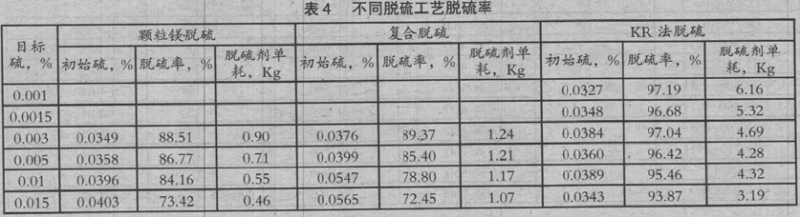

2.3 脱硫率

三种脱硫方式均能将铁水硫脱至0.003%以内,但KR 法效率更高,脱硫率存在一定差异;在铁水脱硫目标值一定条件下,脱硫剂消耗和脱硫率随着铁水初始硫的升高而升高;铁水初始硫一定时,脱硫剂消耗和脱硫率随着铁水脱硫目标值的降低而增加,反之亦然。综合考虑成本、时间、效率等因素,针对不同品种设定不同的脱硫目标值和对铁水初始硫有一定定要求是合理的。迁钢KR 法脱硫结束硫控制相对较低,脱硫率高(如表4)。

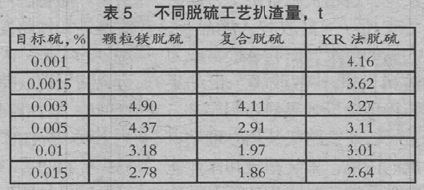

2.4 铁损

铁水脱硫处理过程铁损主要有三个方面,一是在铁水喷吹/搅拌过程中,铁/渣溅出铁包损失,取样分析喷溅物发现,TFe 含量达到85%以上,金属铁含量达到70%以上,主要调整喷吹/搅拌参数,确保一定的铁包净空,净空应控制在300-500mm,通过加高包沿或调整出铁量来控制;二是铁水扒渣过程中,铁/渣会存在一定波动,引起铁水随着渣一起涌出铁包包口,主要是通过规范扒渣操作,加强铁包包口维护,减少铁损;三是铁渣中包裹金属液滴,分析渣中W(Fe)可达30%以上,说明渣中含铁量很高,这是无法避免的;第二和第三点是脱硫过程铁损的主要原因。另外,铁水温度对铁损也有一定影响,铁水温度低流动性差,脱硫生成渣黏度大,铁水与脱硫渣不易分离。表5 为三种铁水脱硫工艺铁水扒渣量。

理论上,铁水脱硫扒渣铁量应该是单喷<复合喷吹<KR 法,但考虑迁钢实际情况单喷转炉回硫量较大,钢种改炼比率高,导致扒渣铁量反而是最多的,铁水扒渣量复合喷吹<KR 法<单喷,,单吹对降低成本不利,因此,迁钢在后续生产中进行了优化、改造。

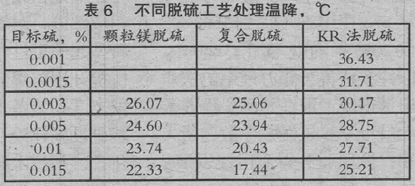

2.5 处理温降

通过统计发现,复合喷吹温降最低,KR 法最高,KR 法高于单喷/复合喷吹4-7℃,主要原因是KR法脱硫剂加入量相对较多,吸收热量多,同时机械搅拌动力学条件好,加速铁水热量损失;复合喷吹和单喷脱硫剂加入量相对较少,并且镁脱硫是放热反应,同时喷吹法动力学不如KR 法激烈,因此,,整体温度损失较KR 法小。表6 为不同脱硫工艺处理温降。

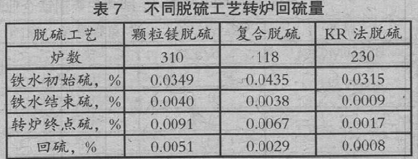

2.6 转炉回硫

为了统计铁水经预脱硫处理后,在后续冶炼过程的回硫情况,选取低硫品种进行统计(废钢使用低硫废钢),副原料基本一致,由表7 可见,转炉回硫量单喷>复合喷吹>KR 法,主要原因是镁基脱硫剂在脱硫中产生的MgS,在扒渣过程和转炉冶炼过程中会发生(MgS)+[O]=(MgO)+[S],造成回硫量大,这也是在冶炼品种时,镁基脱硫易发生转炉回硫量大,钢种改炼的原因。为了提高品种兑现率,,铁水脱硫扒渣量出现了复合喷吹<KR 法<单喷现象;KR 法转炉基本不发生“回硫”。

2.7 成本分析

脱硫成本主要由脱硫剂消耗、扒渣铁损、脱硫喷枪(寿命760min/支)/搅拌头(寿命3400min/支)、温降四部分组成,其他的风、水、电、气、辅助材料消耗相当,不做考虑。参照冶炼低硫品种计算成本,目标硫0.003%,对迁钢而言,三种脱硫工艺吨钢成本(温度按照1℃有0.57 元效益考虑):1KR 法<复合喷吹<单喷,复合喷吹法脱硫较KR 法脱硫成本高近10 元/t;单喷颗粒镁脱硫法较KR 法脱硫成本高12 元/t。因此,考虑成本和品种兑现率,迁钢正在进行脱硫改造,将一炼钢的喷吹法改为KR法。

3 结论

迁钢实践表明:1)根据不同品种设定不同的脱硫目标值和对铁水初始硫做要求是科学合理的;2)KR 法脱硫无论在成本上还是终点硫、转炉回硫控制上,均优于喷吹法脱硫;3)考虑钢铁厂的产品不断升级,建议大中型钢铁企业(铁包>100t)采用KR 法脱硫,小型企业采用喷吹法脱硫。