李世钦,宁晓钧,张建良,刘征建,袁 骧,王 飞

(北京科技大学冶金与生态工程学院,北京100083)

摘 要:先以布袋灰、电炉灰、焦粉、水泥制成冷固结球团,进行高温自还原试验。再以纯水泥试样进行差热试验。最后以纯试剂四氧化三铁和石墨粉,配加纯氧化铝粉末并且不添加粘结剂制成的冷固结球团进行自还原试验。通过检测其抗压强度、扫描电子显微镜-能谱分析等方法分析了粉尘冷固结球团高温复合粘接机理,研究表明:低温下粉尘冷固结球团的强度主要靠水泥粘结相保证,随着温度升高,水泥逐渐失效,在1 000 ℃后金属铁连晶开始生成,并成为主要粘结相,未熔固态成渣物质对金属铁连晶的形成具有负面的影响,当其含量超过15%时就会对金属体连晶的形成产生显著的影响。

关 键 词:粉尘;冷固结球团;复合粘结;强度;温度

0 引言

钢铁厂粉尘的产量一般为钢产量的8%~12%,钢铁粉尘中的Fe、C、Zn 等元素具有一定的回收价值[1] 。目前, 对于粉尘的处理已经有许多工艺[2-6] ,其中转底炉工艺在国内应用较为广泛。转底炉处理粉尘一般是将粉尘配加粘结剂制成冷固结球团,常见的粘结剂有水泥、水玻璃、膨润土、粘土、糖浆等。粉尘冷固结球团一般配加水泥等粘结剂来使之成球[7] 。冷固结球团的强度一直比普通球团和烧结矿差,而冶炼过程需要一定的强度。所以对用水泥作为粘结剂的粉尘冷固结球团强度的研究具有重要意义。

Takano C 等[8] 指出自还原团块的冷强度主要是靠粘结剂的固结作用实现的。吴铿等[9] 采用烟煤制造的含碳球团还原后强度高;采用无烟煤制造的球团还原后强度低,表面出现裂纹。高运明等[10] 采用自制的高温抗压装置研究了含碳球团的高温强度,结果表明采用有机粘结剂“CC”的含碳球团在800 ℃下保温1 h, 球团仍能保持较高的高温强度( 30 ~ 40N/ 球)。在球团开始显著自还原之前,球团的高温强度主要由有机粘结剂的固结作用来保证;在还原显著进行(1 000 ℃以上)之后,球团高温强度主要依靠还原产生的金属铁。Lemperle 等[11] 在介绍Oxycup 竖炉工艺时,阐述了Oxycup 竖炉使用的含锌粉尘冷固结团块在还原过程中,水泥粘结剂失效后,团块的热强度是靠形成的还原铁的外壳来保证的。Longbottom等[12]指出铁砂矿和次烟煤压制团块还原后团块强度较低,电镜观察结果显示,只有少量的金属粘结,没有观察到金属网状结构,主要粘结相是富硅的类渣物质。Longbottom[13] 同时研究了以钛磁铁矿制造含碳球团的粘结相的形成机理,发现还原后团块的强度主要是由在团块外部的、半连续的、三维的渣相网络结构的粘结作用支撑的。陈津等[14] 指出在含碳球团中,铁连晶是保持含碳球团热强度的金属骨架。但是现在对于粉尘冷固结球团高温焙烧后强度的研究较少。因此,笔者以含尘冷固结球团为研究对象,研究其高温下水泥粘结相和金属铁连晶粘结相复合粘结机理,以期为工业冶炼提供参考和依据。

1 试验

1.1 原料的准备

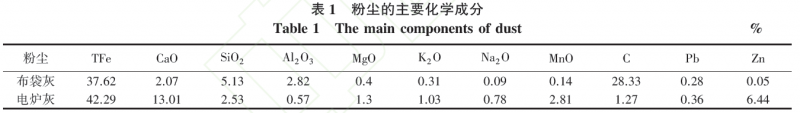

试验选用的粉尘为电炉灰和高炉布袋灰,其主要化学成分如表1 所示,水泥粘结剂主要化学成分如表2 所示。另外还采用了纯Fe3O4、石墨粉和纯氧化铝粉末作为原料。

1.2 冷固结球团焙烧试验

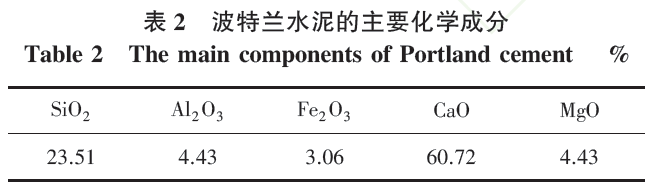

本研究制备了三组样品进行焙烧试验。

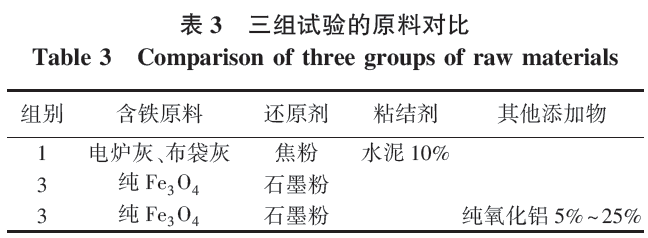

第一组试验选用质量比7 ∶ 3 的电炉灰和布袋灰混合粉尘作为原料。配加焦粉保持碳氧比为1.0,添加波特兰水泥10%和水分10%以保证成型,成形压力为2 t。冷固结球团直径为20 mm,高15 mm,形状为圆柱。将生球养护三天后干燥,然后放入卧式炉(图1)中进行还原焙烧,时间为30 min,通过1L/ min 的N2 保护。还原焙烧后,取出样品在氮气保护下迅速降温至室温,测量其冷态强度。

第二、三组试验采用纯试剂作为原料,还原剂采用石墨粉,碳氧比不变,不添加粘结剂和水,经过同样的方法压制成型并焙烧,试验原料对比如表3 所示。

1.3 纯水泥差热试验

取纯水泥凝固试样,干燥后放入氧化铝坩埚,通入50 mL/ min 的Ar 气,以15 ℃ / min 的速度从常温加热到1 200 ℃。设备自动记录样品的TG 曲线和DTA 曲线。

2 试验结果及分析

2.1 水泥粘结相的失效过程分析

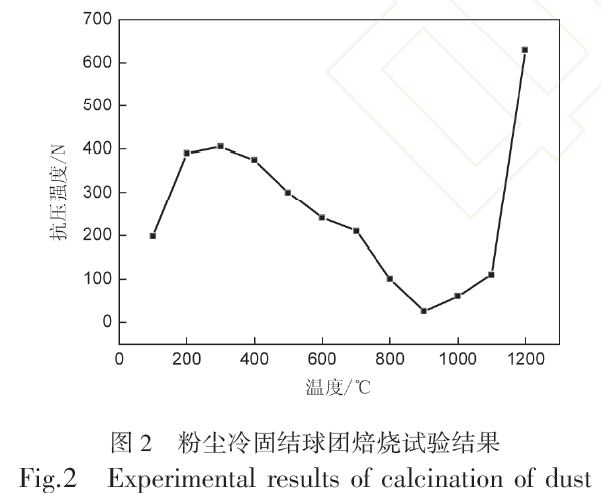

球团抗压强度与焙烧温度的关系如图2 所示。从图2 可以看出,100~300 ℃焙烧后球团强度出现一定程度提高。300~900 ℃球团的强度降低显著。900 ℃焙烧后球团强度将至最低。900 ℃之后强度开始增大,且上升幅度巨大。在含碳球团中,铁连晶是保持含碳球团热强度的金属骨架[14] ,900 ℃以后由于铁连晶的生成,强度剧烈升高。

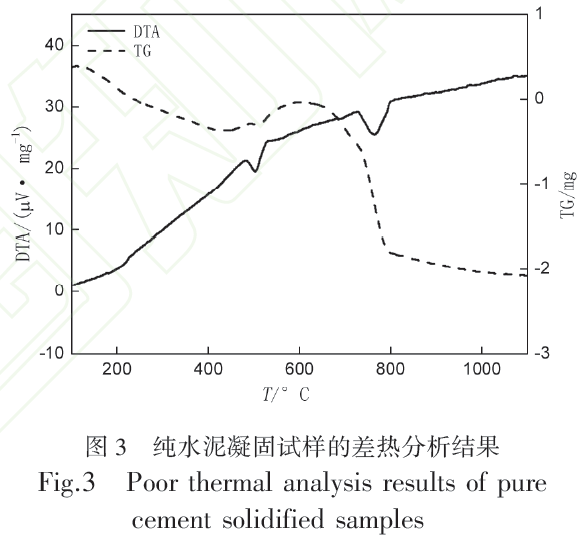

选用凝固水泥作为试样,进行了差热分析来探究水泥的失效。其差热的TG 曲线和DTA 曲线如图3 所示。从图3 可以看出,水泥试样在500 ℃和760℃出现两个明显的吸热峰。在500 ℃附近试样失重不明显,但在700 ℃到800 ℃时,即第二个吸热峰温度附近,水泥失重剧烈,失重量约为2 mg。

焙烧温度在300 ℃以内时,随着焙烧温度的升高粉尘球团强度不断提高。这是由于温度升高后,粉尘球团中的游离水不断蒸发形成水蒸气,使之前水化不完全的水泥颗粒继续发生的水化反应,进而提高了水泥粘结相的固结作用。这个过程即为蒸养效应,有研究认为蒸养效应最为强烈的温度在100~300 ℃[15] 。当温度大于300 ℃后,随着温度的不断升高,硅酸盐凝胶开始脱水,其矿相的晶型开始转变,温度大于500 ℃后,水泥试样出现了第一个的吸热峰, 这是由于未水化的Ca3SiO5 分解形成了Ca2SiO4 和CaO [16] 。水泥试样在760 ℃出现了第二个吸热峰,此时失重明显,这是由于水泥水化产物剧烈脱水,逐渐失去粘结作用,而粉尘球团在此焙烧温度下强度剧烈下降,也同样证明了这个观点。

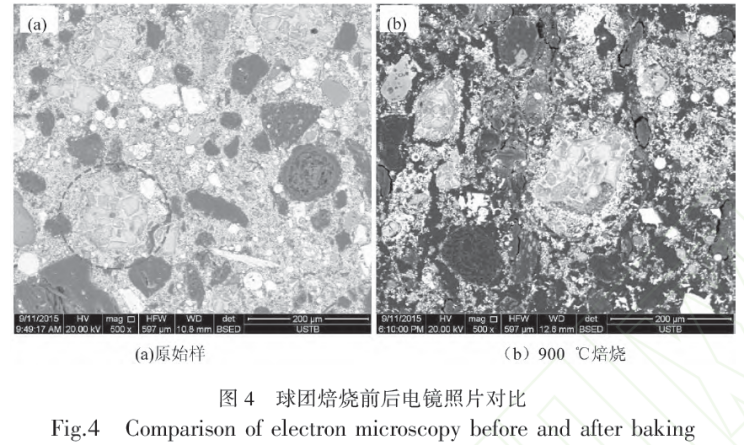

将焙烧前和900 ℃焙烧后的球团进行扫描电镜分析,其电镜结果如图4 所示,水泥在图4 中用黑色圈标出。焙烧前可以发现水泥颗粒是联结在一起的,只是有些水泥颗粒水化不彻底。因而在100 ~300 ℃焙烧后球团会发生蒸养效应,强度出现一定程度提高。焙烧前试样中的水泥颗粒与矿物颗粒是互相联结的,而焙烧后矿物晶型转变以及水泥水化产物脱水导致体积收缩,原始固结相破坏,因而水泥颗粒与矿物颗粒之间出现了缝隙,联结出现松动。

2.2 金属铁连晶形成温度分析

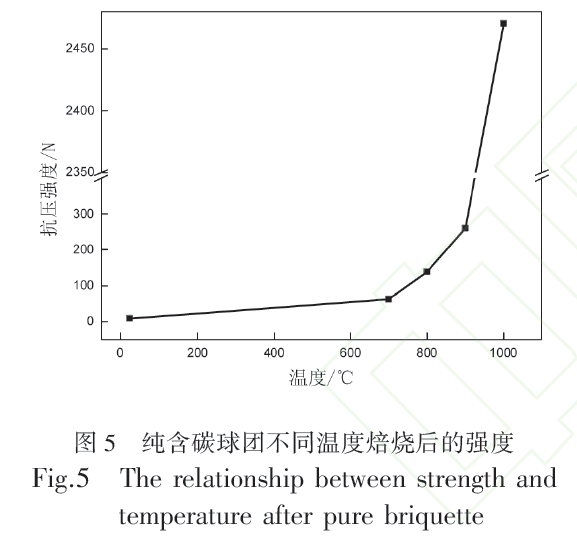

为排除粘结剂和脉石对强度的影响, 选用纯Fe3O4 和石墨粉压块进行焙烧试验,来研究金属铁连晶的形成温度。图5 是纯含碳球团不同温度焙烧后强度。由于未配加粘结剂,球团生球强度极低,但随着焙烧温度的升高,球团强度缓慢升高,当温度继续升高至1 000 ℃后,球团强度急剧增高,在测量过程中有明显的塑性变形,这是由于此时生成了金属铁连晶,保证了强度。

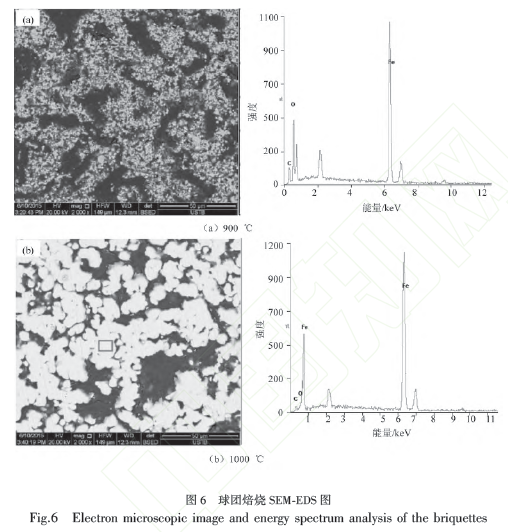

图6 是900 ℃和1 000 ℃焙烧后的粉尘球团的电镜照片( ×2 000 倍)。从电镜照片及EDS 分析可以看出,900 ℃ 焙烧后的球团,铁氧化物颗粒很细小,没有联结成片的结构,聚集的很松散。从EDS分析可以看出此时的铁还是以铁氧化物存在,并没有完全被还原成金属铁。从1 000 ℃焙烧后电镜图片可以看出,被还原成的大量金属铁相互联结在一起,形成了蠕虫的形状的金属铁连晶。从球团的EDS 分析可以看出,O 元素很少,因此铁氧化物几乎已经还原成了金属铁。因此当温度大于在1 000 ℃以后,球团中开始生成金属铁连晶,强度剧烈升高。

含碳球团在还原过程中主要为气-固反应,固-固反应极少。固-固只发生在反应物的接触界面上,但随着接触面的不断反应,C 颗粒可铁氧化物颗粒体积缩小,之间出现孔隙,界面逐渐消失,固-固反应停止。铁氧化物的还原只能依靠气-固反应,即铁氧化物与碳气化反应的产物一氧化碳反应,从而被还原成金属铁。因此碳的气化反应对铁氧化物的还原十分关键。由碳的气化反应的热力学可知,在1 000 ℃后碳的气化反应明显加快,因此1 000 ℃以后铁氧化物被大量还原,从而形成了金属铁连晶来提高强度。

2.3 未熔脉石对金属铁连晶的影响

球团添加不同含量氧化铝后的强度如图7 所示。900 ℃焙烧的球团,由于没有铁连晶的生成,强度一直很低,大约在300 N 左右,氧化铝含量对球团强度没有影响。1 000 ℃ 焙烧的球团,由于铁连晶的生成,强度有所增加,但随着氧化铝的增加,球团强度不断降低,在氧化铝加入量为5%时,球团强度降低最为明显,之后随着氧化铝含量的增加,球团强度下降趋势变缓。1 100 ℃ 焙烧的球团,由于温度更高,形成了大量的铁连晶,球团强度最高,但随着氧化铝的增加,球团强度降低更加剧烈,降低趋势随氧化铝含量增加而放缓。

不同含量氧化铝球团的SEM 图如图8 所示。被还原形成的金属铁在白色区域,氧化铝为灰色圆形颗粒。当氧化铝含量增加时,金属铁区域的面积逐渐减少,金属铁区域的形状也随之改变。当氧化铝添加量为5%时,大量金属铁相互联结在一起,形成网状结构,而在当氧化铝添加量为10%时,金属铁的联结不再紧密,出现一些独立的金属铁区域,当氧化铝添加量为15%时,独立的金属铁区域增多,相互交织的金属铁极少,而当氧化铝添加量为20%时,几乎没有交织的网状结构,全部是相互独立的大片金属铁区域。

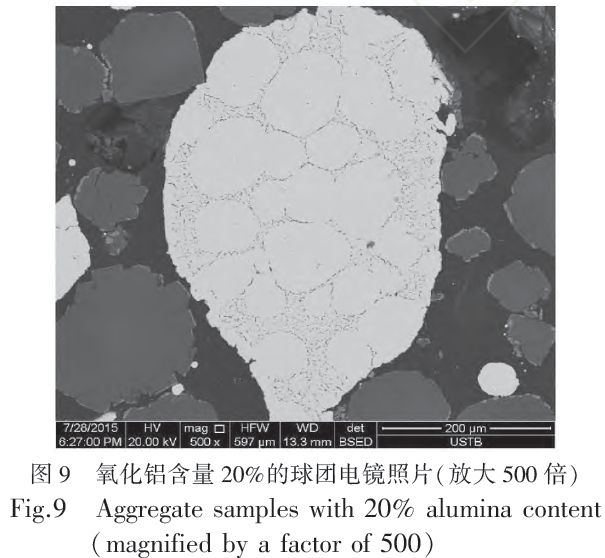

含20%氧化铝的球团放大500 倍的电镜照片如图9 所示。从图9 可以看出,这个金属铁区域不密实,其中分布着许多孔隙。这是由于焙烧前的球团中,铁氧化物颗粒有的相互聚集,有的被其他颗粒隔开,随着温度的升高,还原反应开始,石墨颗粒不断反应并最后消失,球团体积收缩后形成孔隙。还原出的金属铁颗粒相互聚集,从而联结成一体,并将氧化铝颗粒排挤出去,但当氧化铝含量过高时,金属铁不能完全排挤出氧化铝颗粒,不能形成相互联结的铁连晶结构,因而出现了图中所示的相互独立的金属铁区域。

根据图8、9 中金属铁的形态,在粉尘球团还原的过程中,未熔脉石的含量会对金属铁的形态产生显著影响。当球团中含有少量未熔脉石时,被还原的金属铁可以相互联结,形成网状结构,显著提高球团的强度。当球团中含有大量未熔脉石时,会阻碍还原出的金属铁的相互联结,使金属铁汇聚成独立的区域,球团的强度显著降低。

3 结论

1)低温下含锌粉尘冷固结球团的强度主要靠水泥粘结剂粘结相保证,随着温度升高,水泥逐渐失效,球团强度在900 ℃左右达到最低值,随后随着温度升高,由于铁连晶不断的生成,球团强度不断升高。

2)含锌粉尘冷固结球团焙烧后强度主要靠金属铁连晶保证,金属铁连晶在焙烧温度为1 000 ℃时开始形成并起到粘结作用,粘结相由水泥粘结相转变为铁连晶粘结相。

3)含锌粉尘冷固结球团中的未熔固态成渣物质对金属铁连晶的形成具有负面的影响,当其含量超过15%时就会对金属体连晶的形成产生显著的影响,使铁连晶不能形成有效的三维网状粘结结构。

参 考 文 献

[1] Liu Baichen,Wei Guo,Shen Fengman,et al.Comprehensive utilization and management of dust and sludge as resource in iron andsteel plants[J].Journal of Materials and Metallurgy,2006,5(3): 231-237.(刘百臣,魏国,沈峰满,等.钢铁厂尘泥资源化管理与利用[J].材料与冶金学报,2006,5(3): 231-237.)

[2] Kuwauchi Y,Barati M A mathematical model for carbothermic reduction of dust⁃carbon composite agglomerates[J].ISIJ Interna⁃tional,2013,53(6): 1097-1105.

[3] Gudenau H W,Senk D,Wang S,et al.Research in the reduction of iron ore agglomerates including coal and C⁃containing dust[J].ISIJ International,2005,45(4): 603-608.

[4] Longbottom R J,Monaghan B J,Nightingale S A,et al.Strength and bonding in reduced ironsand⁃coal compacts[J].Ironmaking &Steelmaking,2013,40(5): 381-289.

[5] Longbottom R J,Monaghan B J,Mathieson J G.Development of a bonding phase within titanomagnetite⁃coal compacts[J].ISIJ In⁃ternational,2013,53(7): 1152-1160.

[6] Nagata K,Kojima R,Murakami T,et al.Mechanisms of pig⁃iron making from magnetite ore pellets containing coal at low tempera⁃ture[J].ISIJ International,2001,41(11): 1316-1323.

[7] Singh M,Bjorkman B.Effect of reduction conditions on the swelling behaviour of cement⁃bonded briquettes[J].ISIJ International,2004,44(2): 294-303.

[8] Takano C,Mourao M B.Self⁃reducing pellets for ironmaking: mechanical behavior[J].Mineral Processing and Extractive Metal⁃lurgy Review,2003,24(3/4): 233-252.

[9] Wu Keng,Qi Yuanhong,Zhao Jiwei,et al.Reduction and strength after reduction of cooled pellet contain carbon[J].Journal of U⁃niversity of Science and Technology Beijing,2000(2):101-104.(吴铿,齐渊洪,赵继伟,等.含碳球团的还原性和还原冷却后的强度[J].北京科技大学学报,2000(2):101-104.)

[10] Gao Yunming,Yu Fangchao.Measurement of high temperature compressive strength of pellets containing carbon[J].Journal ofWuhan University of Science and Technology (Natural Science Edition),2006(2):109-111.(高运明,余方超.含碳球团高温抗压强度的实验测定[J].武汉科技大学学报(自然科学版),2006(2):109-111.)

[11] Lemperle M,Rachner H.Liquid hot metal from oxycup[J].World Iron & Steel,2013 ,13:16-22.

[12] Longbottom R J,Monaghan B J,Nightingale S A,et al.Strength and bonding in reduced ironsand⁃coal compacts[J].Ironmaking& Steelmaking,2013,40(5):381-389.

[13] Longbottom R J,Monaghan B J,Mathieson J G.Development of a bonding phase within titanomagnetite⁃coal compacts[J].ISIJInternational,2013,53(7):1152-1160.

[14] Chen Jing,Liu Liu,Zeng Jiaqing,et al.Kinetics of iron⁃joined crystal in self⁃fluxing sintered pellet containing coal[J].Journal ofChinese Electron Microscopy Society,2002,21(1):69-71.(陈津,刘浏,曾加庆,等.自熔性烧结含碳球团铁连晶形成动力学过程[J].电子显微学报,2002(1):69-71.)

[15] Fu Bo.Research on properties of alkali slag concrete subjected to elevated temperatures[D].Chongqing:Chongqing University,2014.(傅博.碱矿渣混凝土耐高温性能研究[D].重庆:重庆大学,2014.)

[16] Wang Changwen,Zhao Qian.Study on the heat performance of portland cement mortar[J].Journal of Wuhan University of Tech⁃nology,1992(1):31-37.(王长文,赵前.硅酸盐水泥胶砂受热性能的研究[J].武汉工业大学学报,1992(1):31-37.)