袁 辉,金 焱,薛正良,王 炜,罗 霄,程常桂

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉430081)

摘 要:基于有效容积为1750m3的高炉炉缸在实际生产过程中受损状况,利用Fluent软件VOF方法建立高炉炉缸出铁过程的非稳态数学模型,探究铁水流动对炉缸侵蚀的影响。结果表明,死料柱沉底时底部压力较大;剪应力在出铁口的底部、炉缸炉底与死料柱边缘的交线处较大。死料柱浮起时底部所受压力比沉底小,炉底中心的压力较小,而边缘位置则出现负压,剪应力在炉底中心、出铁口的底部等位置较大。无论死料柱沉底与否,出铁口附近的炉壁剪应力在垂直方向上距离出铁口越近则越大,而且出铁口下侧的剪应力高于上侧的剪应力。

关 键 词:炉缸;数值模拟;机械冲刷;出铁口

高炉长寿问题一直被高炉工作者所高度重视,而高炉炉缸的受损状况又是高炉长寿的限制性环节,因此炉缸的生产安全是保障高炉长寿的重要因素[1-3]。随着科学技术的发展,高炉逐渐大型化[4],同时对高炉的使用寿命的要求也越来越高[5]。高炉高效率生产和长寿的统一也是高炉工作者一直所追求的目标[6-7]。目前高炉炉缸受损的主要原因有铁水对炉缸、炉底的机械冲刷和化学侵蚀[8];高炉工作者从传热学的角度建立炉缸侵蚀的物理模型,分析炉缸侵蚀的原因[9]。而日本研究者Inada等人[10]通过向风口加入钴的氧化物,在出铁口处分别测得钴元素的浓度,比较浓度大小,得出了炉缸内流场是非对称的结论。

本文主要研究高炉炉缸内铁水出铁过程中由于重力和炉缸内压力的驱动铁水向外排出且液面下降的非稳态过程对炉缸侵蚀的影响。以某钢厂1750m3的高炉为研究对象,利用相关的生产数据建立非稳态数学模型模拟高炉出铁过程中随液面下降铁水流动状态以及对炉缸作用的变化[11]。通过分析模拟计算的结果发现侵蚀产生的原因,进而起到改良高炉结构、改善高炉操作、提高高炉寿命的作用。

1 建模原理

1.1 几何模型

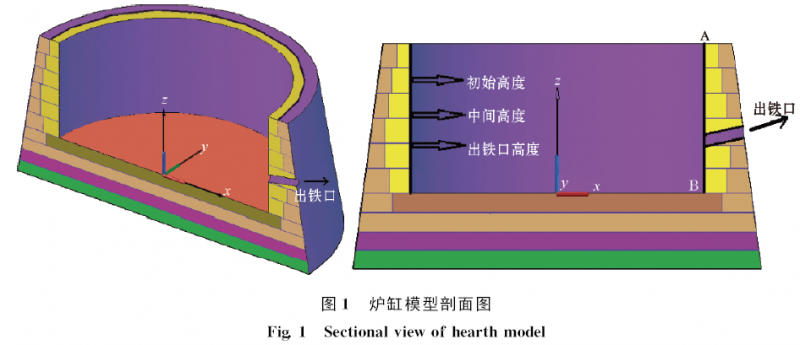

图1是有效容积1750m3 高炉炉缸的纵切面的几何示意图,以炉底中心为原点按图中所示建立三维坐标系。出铁口是在炉体四周均匀分布,为便于研究本文在模拟过程中只采用一个出铁口。出铁口倾斜角度是10°,直径为300mm,长度为400mm,死铁层深度为1435mm,炉缸直径为9480mm,深度为4002mm。死料柱的状态分沉底和浮起2种情形,为了便于研究本文将死料柱视作圆柱体的多孔质结构,孔隙率为0.4,其体积约为炉缸的80%。

1.2 假设条件

(1)铁水为不可压缩流体;

(2)忽略炉缸内的耐火材料与铁水发生的物理化学反应以及炉渣所造成的影响;

(3)高炉煤气在入口处流入速度垂直向下;

(4)忽略壁面效应对流体区域的影响。

1.3 VOF模型

气液多相流使用VOF模型(流体体积模型),湍流模型选用标准的k-ε双方程模型,采用邻近修正PISO 算法求解压强-速度耦合,加快收敛速度,节省运算量。

VOF模型要求多种流体互不渗透,将其中一种流体设置为主项,其余为次项。次项流体和主项流体的总体体积函数为1。在某一局部位置,每一种流体的体积函数已知,那么所有变量和特性参数都能用体积平均值表示。即多相流的总体特性参数都可以用其中每一种流体的体积函数加权得到。

特性参数在每一控制体内由多种流体的体积函数组合而成,以2种流体为例,流体用下标1和2区分,β1是第1种流体的体积分数,β2是第2种流体体积分数;ρ1和ρ2分别为2种流体的密度,那么单元体密度ρ可表示为:

![]()

1.4 控制方程

基本方程包括连续性方程、动量方程、三维标准k-ε湍流方程。

连续性方程:

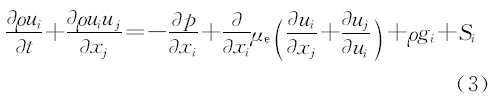

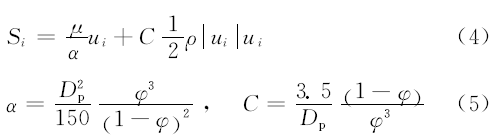

动量方程:

死料柱区域源相:

在铁水自由区:

Si =0 (6)

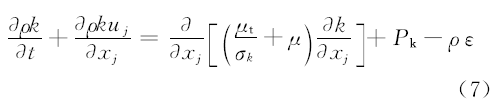

k方程:

ε方程:

式中:α、C 分别为渗透系数和惯性力系数;Dp和φ分别为死料柱内焦炭颗粒的平均直径和死料柱孔隙度;p 为压力项;ρ、μ分别为平均密度和分子黏性系数;σk 、σε分别为k 和ε的普朗特数,σε =1.3;t为时间;ui 、xi分别为速度分量和坐标分量,i=1、2、3即{xi =x,y,z},{ui =u,v,w };j 为求和下标;Pk为湍动能生成项,Pk = ;μt为湍流黏性系数,μt =ρCμk2/ε;μe为有效黏性系数,μe =μ+μt;C1、C2、Cμ分别为模型常数,取值为C1=1.44,C2=1.92,Cμ=0.09。

;μt为湍流黏性系数,μt =ρCμk2/ε;μe为有效黏性系数,μe =μ+μt;C1、C2、Cμ分别为模型常数,取值为C1=1.44,C2=1.92,Cμ=0.09。

1.5 边界条件及初始条件

数学模拟是采用三维建模来模拟炉缸内铁水流动,边界条件如下:

(1)入口定义在炉缸顶部,入口处流入的是高炉煤气,其压力作用垂直向下;

(2)出口在出铁口处,设置为压力出口;

(3)炉缸壁面为无滑移面,壁面附近采用Fluent标准壁面函数处理;

(4)炉缸中有气、液、渣三相,铁水-渣相界面的初始高度是3000mm,在重力和上部煤气压力作用下逐渐下移。

2 计算结果分析

本试验模拟计算了死料柱沉底和死料柱浮起(浮起高度900mm)2种情形,每种情形包括液面在初始高度(实际高度Z=3000mm)、液面在初始高度与出铁口高度的中间位置(Z=2217.5mm)、液面在出铁口高度(Z=1435mm)等3种情况;并分析炉缸壁面、炉底的剪应力、压力。

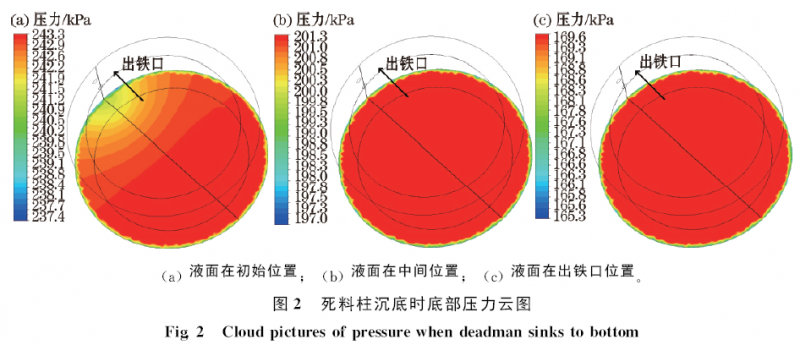

2.1 死料柱沉底状态下底部的剪应力和压力

图2为死料柱沉底时底部压力云图,从图中可以看出,底部受到的压力随着液面的降低而减小。液面在Z=3000mm 时,底部最大压力达到了243.3kPa,此时出铁口远端的压力要稍微高于出铁口近端;液面在Z=2217.5mm 时,底部最大压力达到201.3kPa,底部受到的压力整体上比较均匀;液面在Z=1435mm 即出铁口位置时,底部受到的最大压力达到了169.6kPa,同液面在中间位置相似的是底部压力分布也比较均匀。

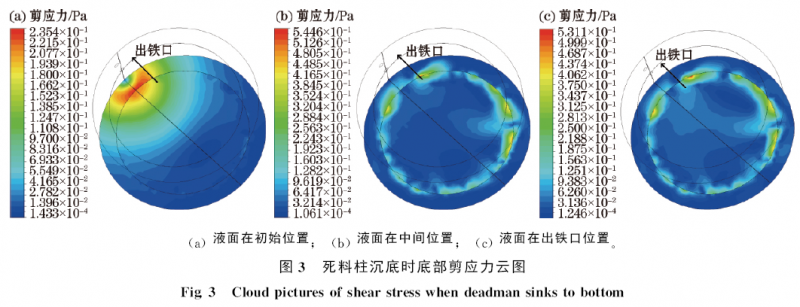

图3所示为死料柱沉底状态下底部剪应力云图。液面在Z=3000mm 时,底部最大剪应力达到了0.2354Pa,出铁口附近剪应力最大,底部受到的剪应力整体上随着远离出铁口而逐渐减小。剪应力最小的位置在出铁口的最远端;液面在Z=2217.5mm时,底部受到的最大剪应力相对于初始状态有所增加,并达到了0.544 6Pa,此时底部的剪应力较大的位置分布在死料柱与炉底的交线位置,而出铁口两侧尤为明显;液面在Z=1435mm时,底部受到的最大剪应力相比于Z=2217.5mm 时略小,也达到了0.531 1Pa,剪应力较大的位置也分布于死料柱与炉底的交线处。与液面在中间状态有所不同的是死料柱与炉底接触的位置剪应力要稍大。

死料柱在高炉出铁过程中对底部剪应力的影响很大,随着液面的降低死料柱对炉底的保护作用逐渐显现出来了。料柱的存在使炉底中心受到的剪应力有所减小,在一定程度上保护了炉底中心。然而死料柱的存在也使炉底与死料柱的交线处剪应力较大。在高炉长期的运行过程中,在剪应力的作用下,这些位置势必会受损严重。

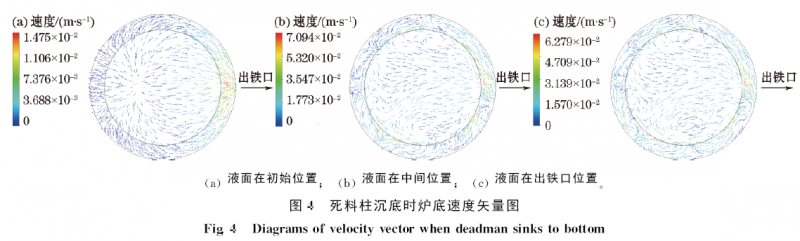

图4为死料柱沉底时炉缸底部速度矢量图,箭头方向为出铁口方向。从图4(a)中可以看出刚开始出铁时,铁水涌向出铁口。图4(b)、(c)可以看出有非对称环流现象,主要集中在死料柱与底部交线处以及炉底边缘,日本学者的钴元素的示踪响应试验也验证了此结论的合理性。

2.2 死料柱沉底状态下侧壁的剪应力

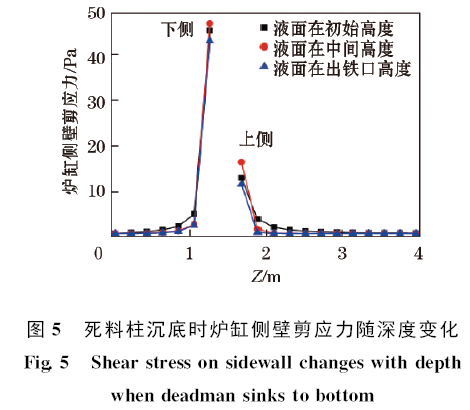

图5为炉缸壁面AB线(图1)上的剪应力随深度的变化图,图5中的折线的中断是因为出铁口的存在。离出铁口位置越近剪应力越大,其出铁口下侧剪应力最大,约48Pa;出铁口上侧约15Pa。从侧面也可以看出离出铁口越近铁水流速越大。由于出铁口附近的剪应力较大,受到的铁水机械冲刷较为严重,在铁水长期作用下会导致炉壁烧穿,而国内外很多高炉的烧穿位置就位于出铁口上下两侧[12]。

2.3 死料柱浮起状态下底部的压力、剪应力

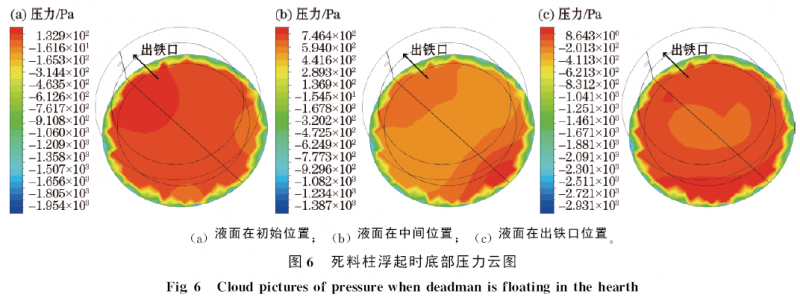

图6所示为死料柱浮起状态下底部压力云图,由图可以看出3种情形下的压力均比死料柱沉底时要小。液面在Z=3000mm 时,出铁口附近压力明显高于其他位置,最大压力达到132.9Pa,炉底边缘位置出现负压;液面在Z=2217.5mm时,底部压力最大的位置出现在远铁口端,最大压力达到了746.4Pa,出铁口附近底部压力要稍小,炉底边缘位置也出现了负压;液面在Z=1435mm时,底部压力要明显小于其他任何情形,最大压力值为8.643Pa,最大压力部位出现在远铁口端的边缘。炉底中心所受压力要比其他位置小,炉底边缘位置也出现了负压。

死料柱浮起状态下,底部压力相较于沉底有很明显的减弱,炉低中心位置的压力也要较小,说明死料柱浮起对炉底在一定程度上有保护作用,对炉低中心的压力的减弱尤其明显。死料柱的浮起使铁水在炉缸底部有了更多活动的空间,流场与沉底时有很大不同,铁水流速有一定程度上的降低。

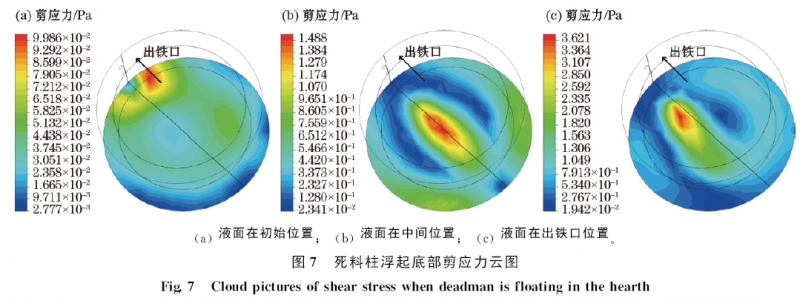

图7为死料柱浮起时3种情形下的底部剪应力云图,液面在Z=3000mm时,底部剪应力最大的位置在出铁口两侧,最大剪应力为0.09986Pa,底部边缘处的剪应力较小;液面在Z=2217.5mm时,底部中心剪应力最大,最大剪应力为1.488Pa,出铁口附近的底部剪应力要比其他位置稍小;液面在Z=1435mm时,底部剪应力最大位置位于出铁口和炉底中心的中间位置,最大值达到3.621Pa。

总体来说,3种情形下底部剪应力的最大的位置随着铁水-渣相界面的降低发生了变化,剪应力最大值也随便铁水-渣相界面的降低而逐渐增大。

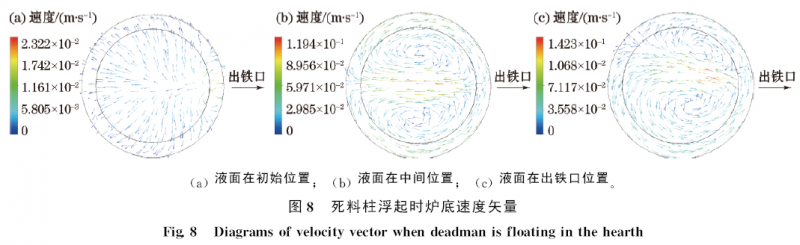

图8所示为死料柱浮起时炉缸底部速度矢量图,箭头方向为出铁口方向。图8(a)表明底部铁水先从铁口附近涌向四周,与死料柱沉底时不同。图8(b)和8(c)可以看出死料柱浮起时底部也有环流现象,但是环流现象明显少于死料柱沉底时,而液面在出铁口时是非对称环流,环流现象主要集中在炉缸中部。环流现象会加剧侵蚀,因此死料柱浮起时和沉底时的炉底主要受损位置不同。浮起时主要是炉底中部受损,形成锅底状侵蚀;沉底时主要是边缘受损,形成象脚状侵蚀。

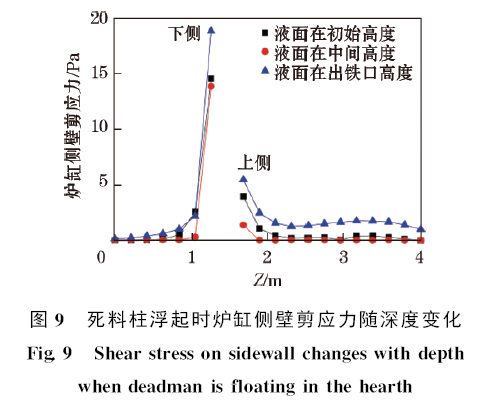

2.4 死料柱沉底状态下侧壁剪应力

图9所示为炉缸壁面AB线上的剪应力随深度的变化图。图9中可以看出离出铁口位置越近剪应力越大,出铁口下侧剪应力最大,最大达到了约18Pa,出铁口上侧最大达到了约5Pa。而在出铁口上下侧位置剪应力也有所不同,其中液面在出铁口位置时的剪应力最大,液面在初始位置次之,液面在中间位置剪应力最小。死料柱浮起状态下的3种情形AB线上的剪应力整体上要比沉底状态下小很多。沉底时最大剪应力高达48Pa,而浮起时最大剪应力只有18Pa。死料柱的浮起对炉壁所受剪应力有所减弱。

3 结论

(1)死料柱沉底时底部压力要远大于死料柱浮起时底部压力,而沉底时的最大剪应力要比浮起时小。

(2)死料柱沉底时底部压力分布均匀,而浮起时出铁口以及炉底边缘位置的压力明显高于其他位置。死料柱沉底时剪应力在炉底与死料柱交线处最大,环流在此处也最明显;而浮起时,剪应力最大位置在出铁口和炉底中心等位置,环流也主要集中在炉底中部。

(3)死料柱沉底时出铁口处垂线上最大剪应力在出铁口下沿,最大剪应力达到48Pa,在垂直方向上距离出铁口越近剪应力越大。

(4)死料柱浮起时出铁口处垂线上最大剪应力同样位于出铁口下沿,最大剪应力为18Pa,同样在深度方向上距离出铁口越近剪应力越大,但最大剪应力要比沉底时小。

参 考 文 献:

[1] 孙首群,栾本言,卢华阳.准三维法在高炉炉缸内衬轴截面侵蚀计算的应用[J].钢铁研究学报,2015,27(12):25.

(Sun S Q,Luan B Y,Lu H Y.Application of quasi-3Dmethod to calculation of erosion for shaft section of lining ofblast furnace hearth[J].Journal of Iron and Steel Research,2015,27(12):25.)

[2] 邵磊,徐辉,余珊,等.高炉炉缸内铁水流动特性的物理模拟[J].材料与冶金学报,2009,8(1):1.

(Shao L,Xu H,Yu S,et al.Physical modelling of hot metalflow in a BF hearth[J].Journal of Materials and Metallurgy,2009,8(1):1.)

[3] 李学付,王平,陈淼.高炉炉缸炉底侵蚀模型的研究与开发[J].安徽工业大学学报,2006,3(3):245.

(Li X F,Wang P,Chen M.Study and development of hearthand bottom erosion model of blast furnace[J].Journal of Anhui University of Technology,2006,3(3):245.)

[4] 郭满平.高炉炉缸铁水流场数值模拟[D].沈阳:东北大学,2007.

(Guo M P.Numerical simulation of fluid flow in blast furnacehearth[D].Shenyang:Northeastern University,2007.)

[5] 赵波,马方清,李静,等.高炉炉缸炉底侵蚀预测数值模拟[J].辽宁科技大学学报,2014,37(6):578.

(Zhao B,Ma F Q,Li J,et al.Numerical simulation of hearthand bottom erosion prediction in blast furnace[J].Journal ofUniversity of Science and Technology Liaoning,2014,37(6):578.)

[6] 施月循,王德民,王文忠.高炉炉缸碳砖脆化层的形成及防止[J].东北大学学报:自然科学版,1996(1):20.

(Shi Y X,Wang D M,Wang W Z.Formation and preventionof brittle layer in blast furnace hearth carbon brick[J].Journalof Northeastern University:Natural Science,1996(1):20.)

[7] 任嵬,董丽,李鹏,等.高炉炉缸炉底长寿技术[J].耐火材料,2012,46(3):224.

(Ren W,Dong L,Li P,et al.Long campaign technology ofblast furnace hearth and bottom[J].Refractories,2012,46(3):224.)

[8] 张寿荣,于仲洁.高炉失常与事故处理[M].北京:冶金工业出版社,2012:97.

(Zhang S R,Yu Z J.Blast Furnace Abnormality and AccidentHandling[M].Beijing:Metallurgical Industry Press,2012:97.)

[9] 程树森,杨天钧,左海滨,等.长寿高炉炉缸和炉底温度场数学模型及数值模拟[J].钢铁研究学报,2004,16(1):6.

(Cheng S S,Yang T J,Zuo H B,et al.Mathematical modeland numerical simulation of temperature field for hearth andhearth bottom of long campaign blast furnace[J].Journal ofIron and Steel Research,2004,16(1):6.)[10] Inada T,Kasai A,Nakano K,et al.Dissection investigationof blast furnace hearth[J].ISIJ International,2009,49

(4):470.

[11] 王平,别威.高炉炉缸铁水流场数值模拟[J].金属材料与冶金工程,2011,39(1):17.

(Wang P,Bie W.Numerical simulation of flow field of hotmetal for hearth of blast furnace[J].Metal Materials andMetallurgy Engineering,2011,39(1):17.)

[12] 汤清华.高炉炉缸炉底烧穿事故分析及解决对策[J].鞍钢技术,2012(3):1.

(Tang Q H.Analysis on causes leading to burning-throughaccident happened in furnace hearth and bottom of BF anditscountermeasures[J].Angang Technology,2012(3):1.)