郭玉峰1,2, 郭兴敏1

(1. 北京科技大学冶金与生态工程学院,北京100083; 2. 江西理工大学冶金与化学工程学院,江西赣州341000)

摘 要:铁矿粉烧结中添加MgO有助于稳定磁铁矿和抑制二次赤铁矿的形成,可以改善烧结矿低温还原粉化性能,但其对烧结矿低温还原过程的影响尚不是十分明确.通过热重法测定不同MgO含量的烧结产物在550℃还原过程中质量的变化,定量地了解MgO对烧结产物低温还原性的影响.同时结合XRD和光学显微镜跟踪试样在还原前后矿物组成、结构及裂纹的变化,揭示了MgO 改善烧结矿低温还原粉化的机理.结果表明,MgO 对烧结产物低温还原过程的影响与Al2O3 含量有关,不含Al2O3 时,MgO 抑制烧结产物的低温还原,添加Al2O3 后,MgO对烧结产物低温还原的抑制作用减弱.另外,烧结产物还原过程中裂纹的形成与烧结产物的矿物组成及结构有关,适当的孔隙有利于减少裂纹的形成,这很好地解释了实际铁矿石烧结生产中添加少量的MgO 可以改善烧结矿的低温还原粉化性。

关键词:MgO;烧结矿;低温还原粉化;裂纹

烧结矿是目前高炉冶炼的主要原料之一,低温还原粉化率(RDI)是评价烧结矿品质优劣的一项重要指标,该指标较高时会导致高炉上部透气性变差,影响高炉顺行,同时增加能耗[1-2].烧结矿的还原粉化主要是由赤铁矿在高炉顶部400~600℃温度区间发生还原引起的.因此,烧结矿低温还原粉化严重与否很大程度上取决于烧结矿中赤铁矿的形态及含量[3]。

前人研究指出,烧结原料中加入适量含MgO熔剂能够抑制烧结矿的还原粉化性能[4-17],通过Mg2+ 扩散进入到磁铁矿晶格中取代部分磁铁矿中Fe2+ 形成含镁磁铁矿,稳定了磁铁矿晶格,减少了降温过程中二次赤铁矿的形成,从而达到改善烧结矿低温还原粉化性的目的.而Guo等人[18]指出,MgO与Fe2O3 在较低温度下先形成铁酸镁,然后Fe3+ 取代铁酸镁中的Mg2+ 后才形成含镁磁铁矿.尽管以上研究提出的含镁磁铁矿形成机理不同,但是均指出烧结原料中添加MgO 后,能改善烧结矿的低温还原粉化.此外,过多地添加MgO 也会导致烧结矿还原性变差,高炉炼铁燃耗增加.因此,了解MgO对烧结矿低温还原过程的影响对于生产优质烧结矿具有重要的指导意义.

本文通过改变烧结原料中Al2O3 和MgO 的添加量,采用还原热重法测定试样在低温还原过程中质量的变化,结合XRD 和光学显微镜跟踪了试样还原前后微观结构的变化,并采用面积数格子法定量分析了还原后试样中裂纹的形成,讨论了MgO对烧结产物低温还原过程的影响.

1 实验方法

1.1 试样制备

采用分析纯Fe2O3、MgO 和CaCO3 化学试剂作为实验原料.控制Fe2O3 与CaCO3 的摩尔比为3∶1,SiO2的质量分数为4%,Al2O3 的质量分数分别为0% 和2%,改变MgO 含量(0%、1%、2%、3%,质量分数),考察其对烧结产物低温还原过程的影响.

首先,为了使SiO2 和Al2O3存在更接近铁矿石的脉石形态,按实验要求配比将Al2O3、SiO2与Fe2O3 进行混匀压块,在1200℃ 进行混合预烧2h,使之形成一体,模拟铁矿石结构;然后,对预烧结后试样破碎至50μm 以下,将MgO 和CaGCO3 在100℃烘干2h,再按实验要求称取CaCO3与MgO试剂与预烧结后的原料进行混匀;最后,在5MPa的压力下压制成型,每块试样为3.5g,压完样的厚度为7mm 左右,直径为15mm.把压制好的试样在1250℃ 下烧结10min,烧结后采用空气冷却。

1.2 还原实验

还原过程在竖炉中进行,炉管内径为40mm,试样还原过程中质量的变化通过热天平获得.还原气体成分(体积分数)为20%CO-20%CO2-60%N2,总流量确定为0.5L/min,还原温度设定为550℃,还原时间设定为60min.预实验已确认该流量已满足消除外扩散影响.首先,待管式炉升温至550℃时,预先通入0.5L/min的N2 排尽管式炉中的空气;然后,采用铁铬铝丝吊篮盛装7g试样吊挂在热天平上,待热天平数据平稳后,切换成等流量的还原气体开始还原实验;最后,达到设定的还原时间后,取出试样,并用焦粉(粒度不大于150μm)掩埋,待冷却至室温后取出.

取还原前后的试样研磨至粒度小于50μm 的粉末,在Rigaku UItima IV X 射线衍射仪(日本东京Rigaku公司)衍射仪上进行粉末XRD 分析.分析条件为铜靶,功率为40kV×40mA,扫描速度为8°/min;另外,取一块还原前后的试样用环氧树脂-乙二胺浇铸成型,经过磨抛成镜面后再用光学显微镜进行显微矿相结构观察,并运用面积数格子法对试样断面裂纹进行定量分析.

1.3 数据处理

采用式(1)计算t时刻试样的还原度r:

r=Δm/mO (1)

式中:Δm 为单位质量试样还原过程中的损失质量,g;mO 为还原前单位质量试样中与铁结合的氧量,g.由文献[19]可知,虽然高温烧结过程中MgO 与Fe2O3 固溶形成含镁磁铁矿,但是在高温烧结后的冷却过程中,含镁磁铁矿会被氧化,最终试样中Fe2+ 含量较低(质量分数为0.2%左右),因此,在本工作中为简便计算忽略烧结时的失氧量,也就是说mO 即为配料中Fe2O3 里与铁结合的氧量.

2 实验结果与讨论

2.1 还原前后矿物与矿相变化

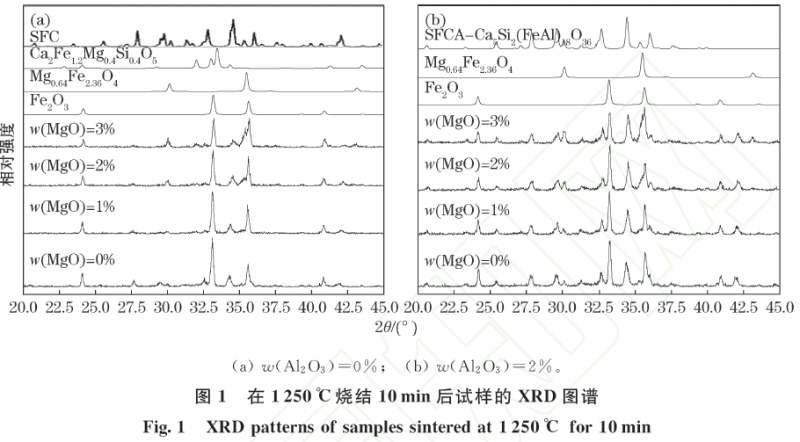

图1(a)为不含Al2O3 试样在1250℃烧结10min后的XRD 图谱.由图谱可知,在CaO-Fe2O3-SiO2-MgO体系中,形成的铁酸钙衍射峰与Pownceby[20]给出的SFC(三元铁酸钙)衍射峰一致,而且随着MgO添加量增加,SFC衍射峰有减弱的趋势.MgO 是高熔点物质,使得初熔相的液相线温度升高,熔体的过热度降低,黏度增大,导致铁酸钙聚集长大速度变慢,一方面抑制铁酸钙的形成,另一方面能够起到细化铁酸钙晶型的作用.而且,随着MgO 添加量增加,其SFC衍射峰向高角度偏移,峰位偏移可以认为是SFC中固溶有少量的Mg2+ 引起,由于离子半径更小的Mg2+ (RMg2+ =0.49×10-10 m)取代半径相对较大的Ca2+ (RCa2+ =0.99×10-10 m)后,引起晶面间距发生改变所致,依据布拉格方程2dsinθ=nλ(d 为晶面间距,θ为入射线、反射线与反射晶面之间的夹角,λ 为波长,n 为反射级数),随着d 值的减小,衍射角度会呈现一定的增加[21].此外,添加MgO试样中出现有含镁磁铁矿和Ca2Fe1.2Mg0.4Si0.4O5 衍射峰,它们随着MgO添加量的增加而增强,赤铁矿衍射峰减弱.关于该条件下形成含镁磁铁矿的根本原因为MgO 和Fe2O3 在升温至800℃时开始形成铁酸镁(MgO·Fe2O3),而且Fe2+ 、Fe3+ 和Mg2+ 均能占据它的八面体间隙位置[18].

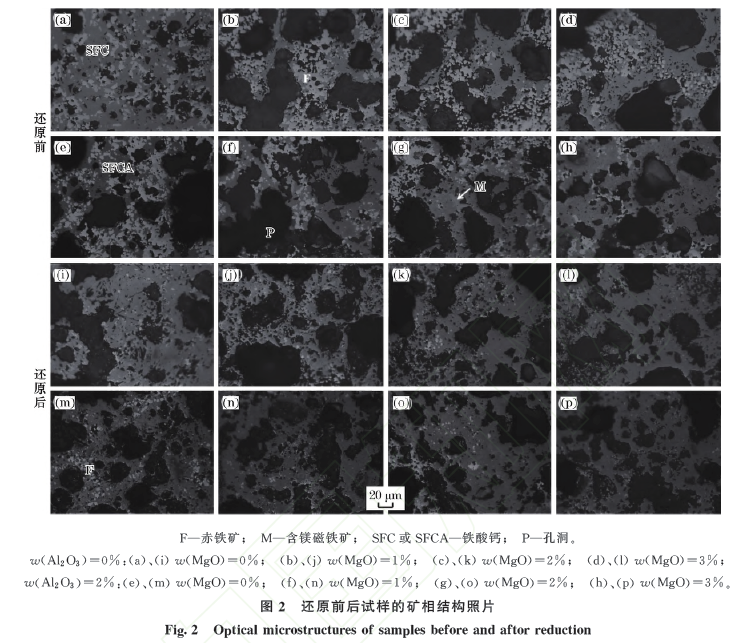

Al2O3 的质量分数为2%的试样在1250℃烧结10min后的XRD图谱如图1(b)所示,随着MgO添加量增加,试样中SFCA(四元铁酸钙)衍射峰变化不大,含镁磁铁矿衍射峰增强,赤铁矿衍射峰减弱.说明MgO 的添加对SFCA 形成的抑制作用不明显,MgO添加量较高时,MgO主要与Fe2O3 反应形成含镁磁铁矿.造成这一区别的原因是:Al2O3 促进了SiO2 固溶进入到铁酸钙中,加快了反应的进度,消弱了MgO 的抑制作用,从而使得加入Al2O3之后SFCA 形成量变化不大,而且形成的铁酸钙量要远高于未加Al2O3 的试样,残余的赤铁矿量也相对较少.烧结后试样的矿相结构照片如图2(a)~(h)所示,由图可见,不含Al2O3 的含镁磁铁矿试样中固溶有Mg2+ ,使得SFC与含镁磁铁矿在显微矿相结构照片下难以区别[22],加入MgO后,试样的孔洞变大.而含有Al2O3 的试样中,孔洞较多,赤铁矿明显减少.此外,形成的含镁磁铁矿主要分布在铁酸钙周围,推断造成这一现象的原因是,烧结过程中产生液相,使得空气中O2 不易在铁酸钙中扩散,导致该区域氧分压较低,在存在MgO 的情况下更容易形成含镁磁铁矿.综合上述分析结果,可以得出,MgO添加抑制了SFC形成,但是对SFCA 形成的抑制作用不明显.

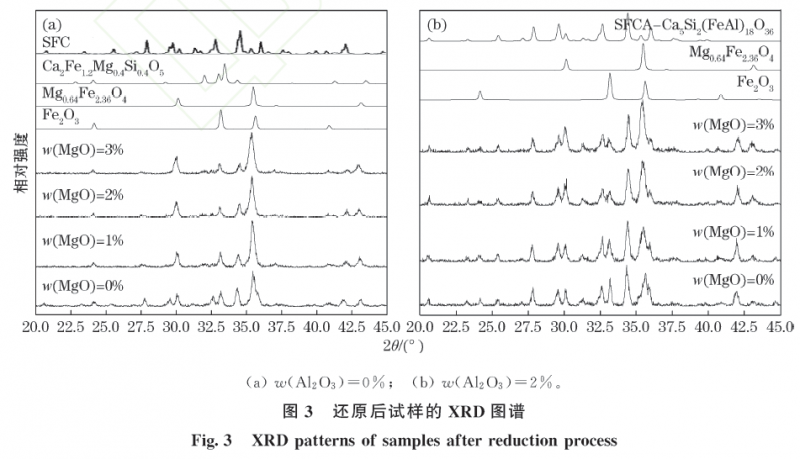

图3给出了试样还原后的XRD 图谱.由图3可见,经过还原后,随着MgO 含量增加,试样中赤铁矿衍射峰强度减弱,含镁磁铁矿衍射峰明显增强,不含Al2O3 的试样中SFC和含有Al2O3 的试样中SFCA的衍射峰与还原前的变化规律一致.试样中主体成分为铁酸钙和含镁磁铁矿.从还原后的矿相结构照片也能得到相同规律(图2(i)~ (p)).

2.2 还原过程中质量的变化

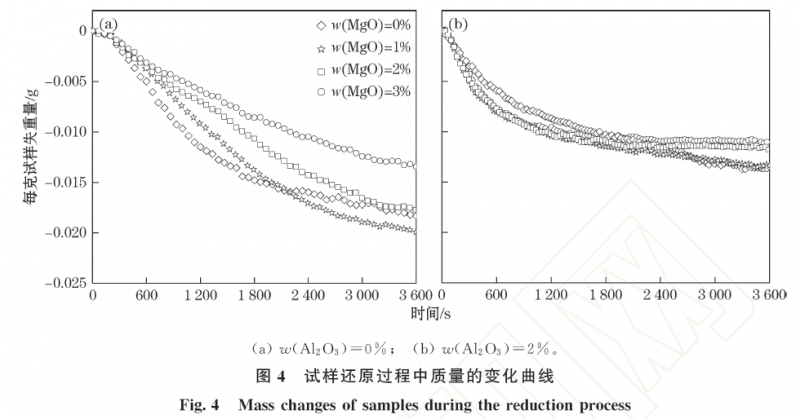

不含Al2O3 试样还原过程中质量变化曲线如图4(a)所示,由图可见,在还原前期,随着MgO 添加量的增加,试样还原速率变慢.而在还原后期,添加MgO试样的还原速率要比未添加MgO 试样快.造成这一变化的原因是,随着MgO 添加量的增加,还原前试样中形成较多的含镁磁铁矿,使得赤铁矿减少,导致还原前期可被还原的赤铁矿量较少,体现在图4(a)中随着试样中MgO 添加量的增加,试样还原前期的失重量在减少.但是,由于未加MgO试样较添加MgO试样要致密,粗大的孔洞较少(图2(a)),随着还原反应的进行,气体在未加MgO 试样内的扩散要比添加MgO 试样内困难,导致未加MgO试样还原后期的还原速率变慢.

图4(b)给出了Al2O3 质量分数为2%试样还原过程中质量变化曲线,由图可见,MgO的添加量对还原前期影响不大,而在还原后期,高MgO 添加量试样趋于平缓,随着还原时间的延长不再失重,而低MgO 含量试样依然失重,失重速率相较还原前期要小很多.导致这一变化的原因是,添加Al2O3 后,加速了铁酸钙的形成,使得残余的Fe2O3 减少,消弱了MgO 的影响,使得不同MgO添加量试样在还原前期质量变化基本没有差别,但随着MgO添加量的增加,试样中形成含镁磁铁矿稳定了部分的三价铁离子,使得最终可被还原的赤铁矿减少.

比较不含Al2O3 和含有Al2O3 试样的还原过程中质量的变化曲线图可知,MgO 对烧结产物低温还原过程的影响与Al2O3 有关,不含Al2O3 试样由于残余的游离态赤铁矿较多,MgO对抑制烧结产物低温还原的作用明显,而含有Al2O3 之后,由于残余的游离态赤铁矿相对较少,消弱了MgO 对抑制试样低温还原作用的影响,从而导致MgO 对试样的前期还原几乎不构成影响.

2.3 还原过程中裂纹的形成

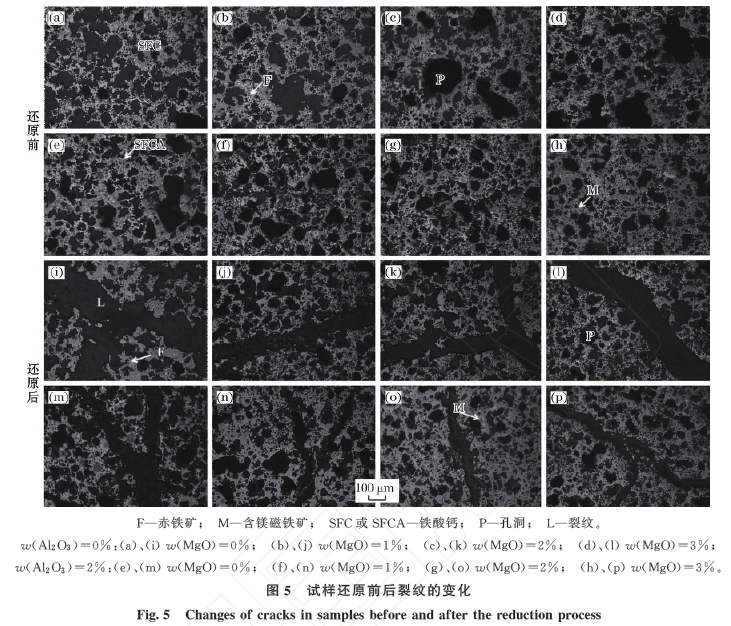

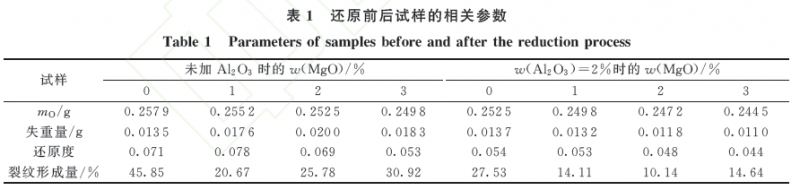

图5给出了试样还原前后裂纹变化情况的显微照片.由图中5(a)~(d)可见,不含Al2O3 的试样在还原前并未有裂纹,只是存在有较多的孔洞,且随着MgO 添加量的增加,孔洞有变大的趋势.由图5(i)~ (l)可见,不含Al2O3 的试样,随着MgO添加量的增加,还原后试样中的裂纹先变细后又变粗大.采用面积数格子法统计得到还原后试样裂纹的形成量如表1所示,由表可见,未添加MgO试样中裂纹形成量高达45.85%,而MgO 添加量为1%时,裂纹降低至20.67%,随着MgO 添加量的增加,裂纹形成量又增加.说明添加少量MgO能够抑制试样低温还原过程中裂纹的形成,MgO添加量过高又会导致裂纹形成量增加.造成这一变化的原因是,未添加MgO 试样在还原前期反应较剧烈,导致还原内应力集中严重,对试样造成的破坏大.而添加MgO 的试样,还原进程缓慢,内应力集中现象不明显,使得添加MgO 试样的裂纹形成量较少.此外,由还原前的矿相结构照片可见,未添加MgO 试样要比添加MgO 试样更致密,试样中也没有发现较大的孔洞,不能及时释放还原过程中产生的内应力,又会进一步加剧内应力的集中.而MgO 添加量过高,导致试样中含镁磁铁矿量增加,降低了试样中黏结相的形成,使得试样强度较差,抵抗内应力的能力较差.因此,虽然MgO添加量升高,使得还原进程变慢,但是添加过多的MgO反而会产生较多的裂纹.

由图5(e)~ (h)可见,Al2O3 质量分数为2%的试样在还原前并未形成裂纹,而添加MgO 之后,还原后试样中裂纹变细(图5(m)~ (p)).由面积数格子法获得还原后试样中裂纹的变化情况如表1所示,由表可见,还原后未添加MgO 的试样中裂纹达到27.53%,而添加质量分数为1%~3%的MgO 试样中的裂纹形成量在10.14~14.64%之间变化.说明在含有Al2O3 的试样中再添加少量的MgO 就能明显地减少还原过程中裂纹的形成,而添加MgO的质量分数超过1%时,MgO添加量对裂纹形成的影响不大.造成这一变化的原因是,虽然它们的还原速率相差不大,但是未加MgO的试样中残余较多的赤铁矿,还原过程中容易形成粗大的裂纹,而添加MgO 之后,形成的含镁磁铁矿被铁酸钙包裹着,其烧结强度较好,使得裂纹形成量较少.

比较表1中不含Al2O3 与含有Al2O3 试样的数据可发现,未加Al2O3 试样还原度也较加Al2O3的要高,而且前者还原过程中裂纹形成要远远高于后者.说明试样裂纹的形成与试样还原度有关,还原度越高,还原过程中越容易产生裂纹.造成这一差别的原因是,添加Al2O3 后,促进了SiO2在铁酸钙中的固溶,形成较多的粘结相,残余可被还原的赤铁矿要少(图2(a)~ (h)),使得不含Al2O3 试样的还原度要高于含有Al2O3 的试样.而添加Al2O3 之后,一方面使试样中粘结相较多,试样强度较好,抵抗还原产生的内应力能力强;另一方面,试样中处于游离态可被还原的赤铁矿量较少,还原过程较慢,产生内应力集中较少.从而使得前者还原过程中裂纹的形成要远远高于后者.但是,在Al2O3 含量不变的情况下,裂纹形成没有随着MgO添加量的升高而增加,说明裂纹的形成不仅与还原度有关,而且与试样本身矿物组成及结构有很大关系.如孔洞,试样中存在较多孔洞,还原过程中产生的内应力集中较不严重,也不易形成粗大的裂纹.

3 结论

(1)MgO 对烧结产物低温还原过程的影响与Al2O3 有关,不含Al2O3 时,MgO 抑制烧结产物的低温还原,加入Al2O3 之后,Al2O3 消弱了MgO 的抑制作用,MgO 对烧结产物低温还原的抑制作用减弱.

(2)烧结产物还原过程中裂纹的形成与烧结产物的矿物组成及结构有关,适当的孔隙有利于释放低温还原过程中内应力的集中,减少裂纹的形成.

(3)添加少量MgO 能够减少烧结产物低温还原过程中裂纹的形成,很好地解释了实际烧结生产中添加少量的MgO能够改善烧结矿的低温还原粉化性.

参 考 文 献:

[1] ShigakiI,SawadaM,GennaiN.IncreaseinlowGtemperaturereductiondegradationofironoresinterduetohematiteGalumiGnasolidsolutionandcolumnarcalciumferrite[J].TransactionsoftheIronandSteelInstituteofJapan,1986,26(6):503.

[2] DwarapudiS,GhoshTK,ShankarA,etal.Effectofpyroxenitefluxonthequalityandmicrostructureofhematitepellets[J].InGternationalJournalofMineralProcessing,2010,96(1):45.

[3] 刘洪波,郭兴敏.氧分压对烧结过程中二次赤铁矿生成的影响[J].钢铁研究学报,2015,27(2):7.

(LiuHB,GuoXM.EffectofoxygenpartialpressureonthegenGerationofsecondaryhematiteinsinteringprocessofironores[J].JournalofIronandSteelResearch,2015,27(2):7.)

[4] PanigrahySC,VerstraetenP,DilewijnsJ.InfluenceofMgOadditionon mineralogyofironoresinter[J].MetallurgicalTransactions,1984,15B(1):23.

[5] 张芳,李荣,罗果萍,等.包钢低硅烧结矿的冶金性能[J].钢铁研究学报,2013,25(2):4.

(ZhangF,LiR,LuoGP,etal.MetallurgicalpropertyoflowsiliconsinterinBaotouironandsteel[J].JournalofIronandSteelResearch,2013,25(2):4.)

[6] FrielJJ,EricksonJrES.Chemistry,microstructureandreGductioncharacteristicsofdolomitefluxedmagnetitepellets[J].MetallurgicalTransactions,1980,11B(2):233.

[7] PanigrahySC,VerstraetenP,DilewijnsJ.EffectofMgOadGditiononstrengthcharacteristicsofironoresinter[J].IronGmakingandSteelmaking,1984,11(1):17.

[8] 吕庆,李福民,王文山,等.w(MgO)对含钒、钛烧结矿强度和烧结过程的影响[J].钢铁研究,2007,35(1):5.

(LvQ,LiFM,WangW S,etal.Influenceofw(MgO)onsinterstrength and sintering process ofvanadiumGtitaniummagnetite[J].ResearchonIronandSteel,2007,35(1):5. )[9] PanigrahyS C,Jena B C,Rigaud M.Characterization ofbondingandcrystallinephasesinfluxedpelletsusingpeatmossandbentoniteas binders[J]. Metallurgical Transactions,1990,21B(3):463.

[10] YadavUS,PandeyBD,DasBK,etal.InfluenceofmagneGsiaonsinteringcharacteristicsofironore[J].IronmakingandSteelmaking,2002,29(1):91.

[11] DwarapudiS,GhoshTK,ShankarA,etal.EffectofpelletbasicityandMgOcontentonthequalityandmicrostructureofhematitepellets[J].InternationalJournalofMineralProcessGing,2011,99(1):43.

[12] 张芳,安胜利,罗果萍,等.包钢低硅烧结矿铁酸钙生成特性的影响因素[J].钢铁研究学报,2012,24(2):24.

(ZhangF,AnSL,LuoGP,etal.InfluencingfactorsinformaGtioncharacteristicsofSFCAforlowsilicasintersofBaogang[J].JournalofIronandSteelResearch,2012,24(2):24.)[13] ZhuDQ,ChunTJ,PanJ,etal.InfluenceofbasicityandMgOcontentonmetallurgicalperformancesofBrazilianspecGularitepellets[J].InternationalJournalofMineralProcessGing,2013,125(1):51.

[14] DwarapudiS,GhoshT K,TathavadkarV,etal.EffectofMgOintheformofmagnesiteonthequalityandmicrostrucGtureofhematitepellets[J].InternationalJournalofMineralProcessing,2012,112G113(1):55.

[15] 刘清才,张洋宾,兰苑培,等.轻烧白云石对烧结矿性能的影响[J].钢铁,2013,48(3):15.

(LiuQC,ZhangYB,LanYP,etal.Effectoflightlyfireddolomiteon metallurgicalpropertiesofsinter[J].IronandSteel,2013,48(3):15.)

[16] DwarapudiS,BanerjeePK,ChaudharyP,etal.EffectoffluGxingagentsontheswellingbehaviorofhematitepellets[J].InterGnationalJournalofMineralProcessing,2014,126(1):76.

[17] 司金凤,贾彦忠,李凤臣.配加高镁球团矿高炉炉料结构的研究[J].钢铁研究,2016,44(3):1.

(SiJF,JiaYZ,LiFC.Studyonburdenstructureofblastfurnacewithaddinghighmagnesiumpellets[J].ResearchonIronandsteel,2016,44(3):1.)

[18] GuoYF,GuoXM.Formationof[Mg1-x,Fex]O�Fe2O3insolidGstatereactionsbetween MgOandFe2O3intheFe2O3Grichsystem[J].ISIJInternational,2017,57(2):228.

[19] 郭玉峰,郭兴敏.MgO对铁矿石烧结过程中二次赤铁矿形成的影响[J].钢铁研究学报,2017,29(3):185.

(GuoYF,GuoX M.EffectofMgOonformationofsecondGaryhematiteinsinteringprocessofironores[J].JournalofIGronandSteelResearch,2017,29(3):185.)

[20] PowncebyM,PatrickTRC.StabilityofSFC (silicoGferriteofcalcium):solidsolutionlimits,thermalstabilityandselectedphaserelationshipswithintheFe2O3GCaOGSiO2(FCS)system[J].EuropeanJournalofMineralogy,2000(12):455.

[21] 丁祥.Fe2O3GCaOGSiO2 系铁酸钙(SFC)生成机理研究[D].北京:北京科技大学,2015.

(DingX.StudyofmechanismonformationofcalciumferriteintheFe2O3GCaOGSiO2 system[D].Beijing:UniversityofScienceandTechnologyBeijing,2015.)

[22] 张俊,李春增,朱利,等.添加MgO 对烧结产物还原性能的影响[J].钢铁,2009,44(10):6.

(ZhangJ,LiCZ,ZhuL,etal.Effectofmagnesiaadditiononsinterreducibility[J].IronandSteel,2009,44(10):6.)