李兰杰1,2*,赵备备1,2,王海旭1,2,白瑞国1,陈东辉1

(1. 河钢集团承德钢铁集团有限公司,河北 承德 067102;2. 河北省钒钛工程技术研究中心,河北 承德 067102)

摘 要:通过单因素实验研究了常压、恒温水浴条件下提钒尾渣脱碱规律,确定了脱碱提钒尾渣配矿烧结工艺参数及路线. 结果表明,碱性体系中引入CaO,提钒尾渣中的方钠石、钙霞石等铝硅酸钠相不再是稳定固相,Ca2+会替换2 个Na+生成更稳定的钙石榴石相,使钠离子进入溶液溶出. 在NaOH 添加量为提钒尾渣质量的20%及CaO 过量系数为2 的条件下,提钒尾渣中的Na2O 含量减少至0.9%;脱碱后尾渣替代低钒高品位铁精矿粉用于配矿炼铁,配加量约为20 kg/t,配加前后对烧结工艺参数没有影响,且由于承钢钒钛矿SiO2 品位低,配加尾渣后成品烧结矿指标明显改善,其机烧矿转鼓指数提高0.6%.

关 键 词:提钒尾渣;炼铁;配矿烧结;脱碱

1 前 言

钒的主要来源是含钒矿物,以钒钛磁铁矿最典型,世界钒年产量的88%来自钒钛磁铁矿[1,2]. 钒钛磁铁矿含钒量(以V2O5 计)为0.2%~2.5%,且钒主要以FeO×V2O3尖晶石形式存在[3]. 利用钒钛磁铁矿提钒的常用方法是将钒钛磁铁矿在高炉中冶炼出含钒生铁,再生成钒渣;加添加剂焙烧,焙烧产物水浸的浸取液除杂后调节pH值,加入铵盐沉钒得偏钒酸铵或多钒酸铵,热分解得到V2O5. 钒渣提钒后所得终渣即为提钒尾渣.

目前我国钢铁行业每年产生提钒尾渣约100 万t,并呈逐年上升趋势. 提钒尾渣是一种可利用的资源,其中含V2O5 1%~3%, Fe2O3 40%~45%[4],还含少量Mn, Ti,Cr, Al 等元素. 提钒尾渣中的V, Fe, Cr, Ti 等都是国家紧缺战略性金属资源,但提钒尾渣含碱高(约5%),导致其利用难度非常大,至今没有经济环保有效的处理方法,且其中毒性V5+等对人体健康危害极大,为国家重点控制的二类重金属,环境问题突出[5].

国内钒渣生产能力不足,每年还需进口. 为提高资源利用率并解决上述问题,国内对提钒尾渣开展了大量研究,主要集中在以下三个方面:(1) 提钒尾渣提钒. 目前采用的方法主要有钠化焙烧法和酸浸法,前者提取率小于40%,且能耗高、经济性差[6,7],后者提取率可达80%,浸出时间短,但Fe, Al, Ti 等杂质也进入溶液,后续分离难度极大[8],且酸浸过程腐蚀强,对设备材质要求较高;(2) 提钒尾渣提铁. 目前采用的方法主要有磁化焙烧、螺旋溜槽-磁选、浮选提铁、配料炼铁等. 磁化焙烧法可较好地回收铁,但产生大量碱性废水、残碱,且过程极其繁琐;螺旋溜槽-磁选法可选出52%的铁精矿,但回收率仅为20%;浮选提铁分离效率低[9];尾渣配料炼铁受尾渣中碱金属含量影响,会造成高炉结瘤、恶化高炉料柱透气性、侵蚀炉衬,进而影响高炉顺行,尾渣中铁含量低也限制其作为大宗炼铁原料;(3) 将提钒尾渣用作建筑材料及颜料涂料,如用作水泥铁质校正原料[10]、黑色陶瓷颜料[11,12]及太阳能集热涂料[13]. 但尾渣中含碱高难以达到建筑材料使用标准,而颜料涂料市场容量相对有限,难以消纳数量巨大的提钒尾渣.

为此,承德钢铁集团有限公司开发了提钒尾渣水热高效脱碱-低钠富铁尾渣高炉回用技术路线[14,15]. 本工作在水热碱性条件下引入CaO,使Na2O 含量减少至0.9%,脱碱后尾渣替代部分低钒高品位铁精矿粉用于配矿炼铁,实现了钒、铁等有价元素回收及高值化利用,还可低成本实现尾渣中高价铬的源头性解毒.

2 实 验

2.1 原料与试剂

承德钢铁集团有限公司的提钒尾渣矿样.

NaOH(分析纯),CaO(国药集团化学试剂有限公司),高纯水(电阻高于18.2 MΩ·cm,美国Millipore 公司Milli-Q 型纯水机自制).

2.2 实验装置与分析仪器

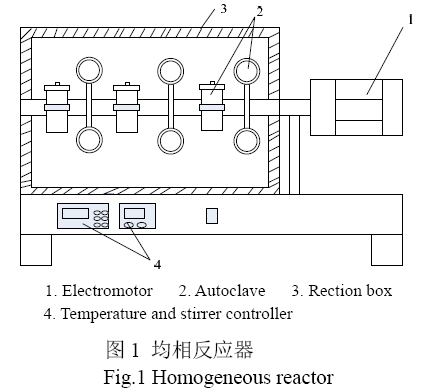

电热鼓风干燥箱(上海一恒科学仪器有限公司),XMQ-Φ724090 锥形球磨机(武汉恒乐矿物工程公司),GS-86 型电动振筛机(浙江省上虞市纱筛厂)及方孔74µm 标准分样筛. 脱碱过程在均相反应器[图1,天舟海泰(北京)科技有限公司]中进行,恒温反应箱内配有12个镍材内衬套的小型水热反应釜,每个反应釜容积250mL,反应釜固定在箱内转轴上,转轴旋转带动釜内浆料混合,转速0~200 r/min 可调. 反应箱工作温度不高于300℃,温控精度±0.1℃. D/Max-RC 型固定铜靶X 射线衍射仪(XRD,荷兰Panalytical 公司),Optima 5300DV电感耦合等离子体原子发射光谱仪(ICP-OES,美国Perkin-Elmer 公司).

2.3 实验方法

2.3.1 提钒尾渣脱碱

称取500 g 提钒尾渣放入锥形球磨机球磨0.5 h,用电动振筛机及方孔74µm 标准分样筛筛分20 min,取小于74µm 的物料置于110℃恒温烘箱中烘干12 h. 称取50 g 提钒尾渣、一定量CaO 和NaOH、去离子水置于反应釜内混匀,封装,对称装入恒温反应箱内,升温至设定温度. 反应结束后,取出反应釜水冷,取出料浆用去离子水洗涤2 次,渣相烘干后用ICP-OES 分析. 脱碱率η(%)计算如下:

![]()

式中,mT 和mR 分别为脱碱终渣中和提钒尾渣中Na2O的质量(g).

2.3.2 分析方法

碱熔法处理样品:用分析天平准确称取0.5~0.6 g助溶剂(无水碳酸钠:四硼酸钠质量比为2:1)加入铂金坩埚中,加入0.05~0.08 g 提钒尾渣或反应渣,搅拌使其混合均匀,在其表面覆盖一层助溶剂,盖上盖子,置于升至指定温度(950℃以上)的马弗炉中,熔融15~20 min.取出坩埚在空气中冷却,用去离子水冲洗干净坩埚外表面,避免杂质污染,坩埚放入盛有60 mL 20%盐酸的小烧杯中,置于电炉上加热溶解. 完全溶解后冷却,样品转入100 mL 容量瓶中定容并摇匀,稀释10 倍或根据渣中元素含量稀释到一定浓度范围,用ICP-OES分析成分.

3 结果与讨论

3.1 原料物性

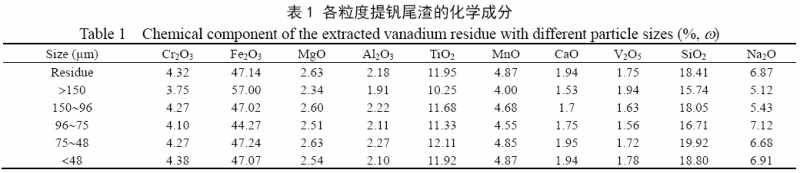

提钒尾渣矿样及各级筛分渣的成分见表1. 由表可知,提钒尾渣主要元素为Cr, Fe, Ti, V, Si,其中Fe2O3最高,为47.14%, V2O5 为1.75%, Na2O 为6.87%. 大颗粒(>150 μm)尾渣含Fe 和V 高,含Si 低,其它粒度的尾渣成分相差不大.

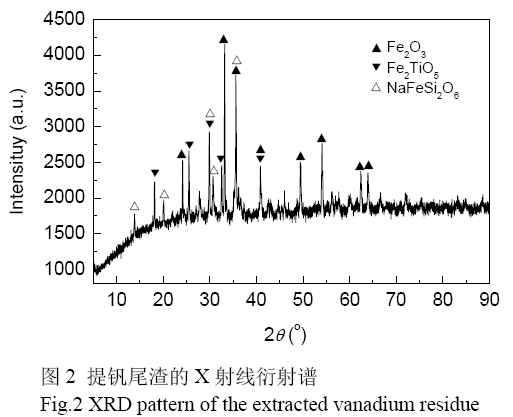

提钒尾渣的X 射线衍射谱见图2. 可知提钒尾渣含硅物相主要为锥辉石相(NaFeSi2O6). 锥辉石相包裹在钒化合物周围,形成硅“裹络”,阻断了水浸过程中钒有效浸出,导致钒浸出率降低,尾渣中V2O5 含量达1%~2%[16,17].

3.2 提钒尾渣水热脱碱

提钒尾渣中的碱以钠碱为主,主要有两种赋存状态,一种是以NaCO3, NaAlO2, NaHCO3 等状态存在的可溶性碱物质, 经水洗可脱除; 另一种是以Na2O×Al2O3×2SiO2, Na2O×Al2O3×2SiO2×xH2O 和NaFeSi2O6等状态存在的不可溶性碱物质,其中的部分Na+在一定条件下可通过离子交换被Ca, Mg 等置换出来,形成更稳定的不溶物或络合物. 攀枝花地区某企业提钒尾渣的钠元素大部分赋存于辉石固溶体中,约占72.94%[18],要通过物理选矿方法脱碱存在一定困难.

提钒尾渣水热脱碱效果受反应温度、CaO 加入量、碱加入量、液固比、转速、提钒尾渣粒度,反应时间等因素影响. 通过前期工艺实验初步确定液固比为8mL/g,转速为400 r/min,提钒尾渣粒度小于74 μm,反应时间为60 min 时脱碱效果良好. 本实验在该条件下脱碱.

3.2.1 反应温度对脱碱影响

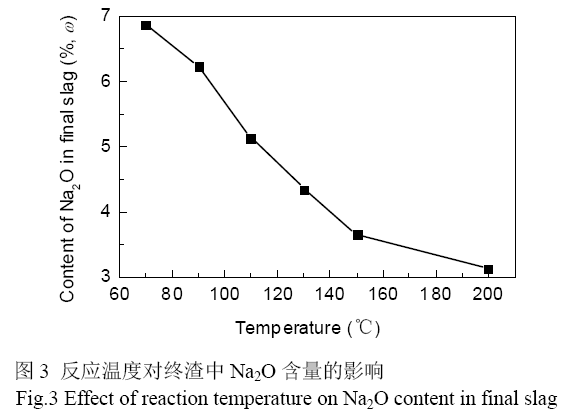

固定CaO 添加量为提钒尾渣中Na2O 摩尔量的1.2倍(过量系数为1.2),考察反应温度对提钒尾渣脱碱效果的影响,结果见图3. 由图可以看出,随反应温度升高,终渣中Na2O 含量呈线性降低的趋势,表明温度对脱碱效果影响较大,温度越高脱碱效果越好. 这是因为温度升高会使部分活化能低的分子活化能变大,满足反应过程中旧键断裂形成新键所需的能量,促进反应进行,使Ca2+部分取代Na+,从而增大脱碱率. 反应温度升至150℃后终渣中Na2O 含量降低趋势变缓,200℃时终渣中Na2O 含量为3.1%,含钠量依然很高. 且反应温度过高会增加能耗,并加速设备的损耗与老化,因此确定反应温度为150℃.

3.2.2 CaO 添加量对脱碱影响

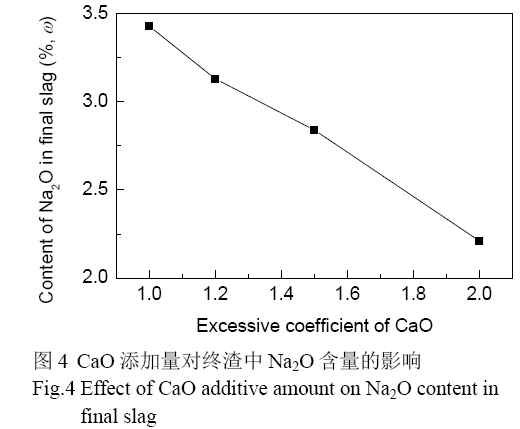

固定反应温度为150℃,不同CaO 添加量下的脱碱结果见图4. 由图可以看出,随CaO 添加量增加,终渣中Na2O 含量呈线性降低趋势,表明尾渣中部分钠盐可与Ca2+反应转化为可溶性碱和不溶性钙盐. 但由于在中性水溶液体系中铝硅酸钠物相很稳定,不能与Ca2+发生反应,所以终渣中Na2O 含量依然很高,在CaO 过量系数为2.0 时,脱碱终渣中钠含量为2.2%.

以上结果表明,在中性水溶液中仅通过提高反应温度、过量添加CaO 很难脱除提钒尾渣中的Na2O,即在中性水溶液体系中铝硅酸钠物相很稳定,即使引入CaO,铝硅酸钠相也不分解. 但在CaO-Na2O-Al2O3-SiO2-H2O 体系(碱性体系)中引入CaO,方钠石、钙霞石等铝硅酸钠相便不再是稳定的固相,钙会替换钠生成更稳定的钙石榴石相,使平衡固相中其它元素含量变化.目前石灰脱碱法[19,20]等都是根据此原理开发的工艺.

因此,后续提钒尾渣脱碱实验在碱性体系中进行,通过添加CaO 脱除提钒尾渣中的Na2O.

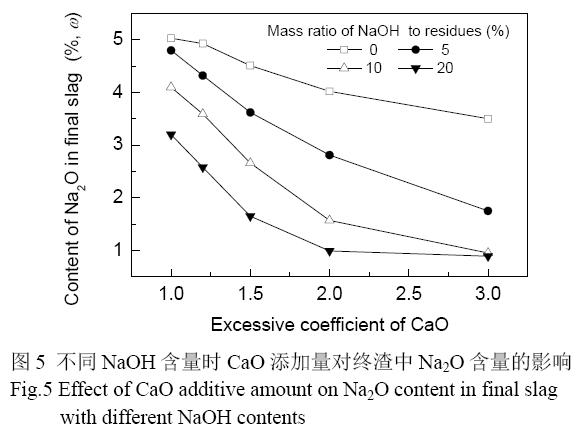

3.2.3 碱性体系中提钒尾渣脱碱

固定反应温度为150℃,NaOH 添加量为提钒尾渣质量的0~20%, CaO 过量系数为1.0~3.0,脱碱结果见图5. 可以看出,在相同的CaO 添加量下,随碱性体系NaOH 浓度增加,提钒尾渣中Na2O 含量急剧降低;在相同碱浓度下,随CaO 添加量增加,提钒尾渣中的Na2O含量急剧降低. 在NaOH 添加量为提钒尾渣质量20%及CaO 过量系数为2 的条件下,终渣中Na2O 含量为0.9%,脱碱效果较好. 这是因为在碱性体系中引入CaO 后铝硅酸钠不再是稳定固相,会发生以下分解反应:

由以分析上可知,提钒尾渣中含钠相铝硅酸钠需碱性体系和CaO 同时引入才能高效分解,最终高效脱除提钒尾渣中的碱. 因此可在提钒尾渣水热提钒过程中添加一定量CaO,在保证提钒效果的同时调控富铁尾渣中的Na2O 含量.

3.3 提钒尾渣配矿炼铁工艺

3.3.1 承钢高炉炼铁过程碱金属平衡计算

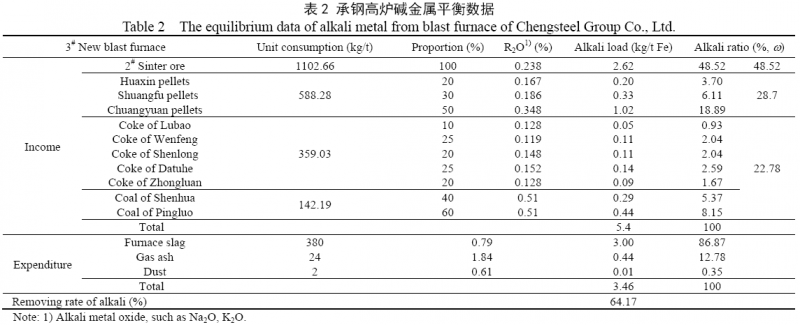

高炉炼铁允许的碱含量目前无统一标准,我国大都以5.0 kg/t 为界限,5.0 kg/t 以内生产大都不受影响,超过5.0 kg/t 根据超过量需采取不同处理手段. 承钢3#高炉的碱金属平衡见表2,可知,约48.52%的碱金属来自烧结矿、28.70%来自球团矿、22.78%来自燃料. 目前,该高炉碱负荷为5.39 kg/t,排碱率为64.17%. 可见高炉炼铁过程中的碱金属一半来自烧结矿,只要烧结矿中的碱金属含量低于0.238%,即可满足高炉炼铁要求.

3.3.2 烧结过程提钒尾渣配比研究

承钢年产铁量为850 万t,产钒渣30 万t,产生提钒尾渣25 万t. 高炉矿耗为1.85 t/t,机烧比为70%,所需机烧矿量为850 万t´1.85 t/t´70%=1100 万t,机烧矿加入尾渣量为25 万t/1100 万t=23 kg/t. 提钒尾渣中Na2O 含量按1%计,则配矿烧结得到的烧结矿Na2O 含量约为0.2%,完全能满足高炉炼铁的要求.

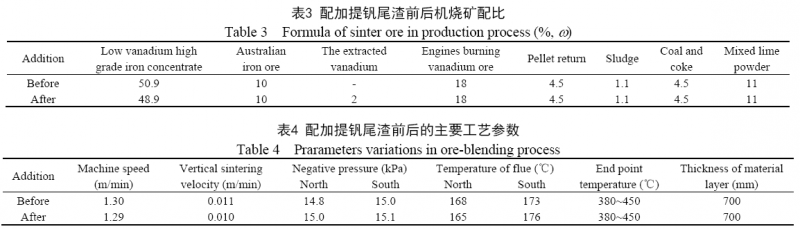

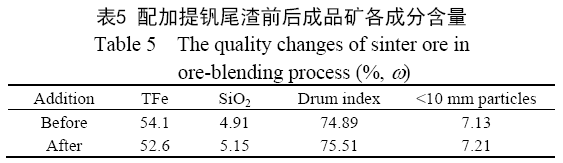

生产中按20 kg/t 配加提钒尾渣替代部分低钒高品位铁精粉,具体参数见表3~5.

配加20 kg/t 提钒尾渣前后烧结工艺参数基本没有变化,且由于承德钢铁公司钒钛矿SiO2 品位低,配加尾渣后成品烧结矿指标明显改善. 烧结矿的转鼓指数是衡量烧结矿强度的重要技术指标,直接影响烧结矿成品率及高炉各项技术经济指标. 转鼓指数高的烧结矿粉末少,可提高烧结矿的入炉量,降低烧结矿成本;强度好的烧结矿保证了高炉顺行,为增产节焦、降低消耗提供了保证. 从表5 可以看出,配加提钒尾渣20 kg/t,烧结矿机烧矿转鼓指数提高了约0.6%,效果较明显. 所以,在烧结矿中配加适量提钒尾渣对烧结矿质量改善有利.脱碱后尾渣替代部分低钒高品位铁精矿粉用于配矿炼铁实现了钒、铁等有价元素的回收及高值化利用.

4 结 论

经过单因素实验确定了提钒尾渣脱碱的反应体系及最佳脱碱工艺条件,结合承钢现有配矿模型、烧结指标及高炉炼铁水平等因素,确定了脱碱提钒尾渣配矿烧结工艺参数及路线. 由研究结果得到如下结论:

(1) 在中性水溶液中,仅通过提高反应温度、过量添加CaO 很难脱除提钒尾渣中的碱金属元素. 这是由于中性水溶液体系中铝硅酸钠物相很稳定,引入CaO后铝硅酸钠相也不分解.

(2) 在碱性体系中引入CaO,提钒尾渣中的方钠石、钙霞石等铝硅酸钠相不再是稳定固相,钙会替换钠生成碱性体系下更稳定的钙石榴石相,导致平衡固相中其它元素含量变化. 在NaOH 添加量为提钒尾渣质量的20%及CaO 过量系数为2 的条件下,提钒尾渣中的Na2O 含量减少至0.9%.

(3) 配加提钒尾渣20 kg/t 替代低钒高品位铁精矿粉炼铁,配加前后烧结工艺参数基本没有变化. 且由于承钢钒钛矿SiO2 品位低,配加尾渣后烧结矿指标明显改善,机烧矿转鼓指数提高约0.6%.

参 考 文 献:

[1] Moskalyk R R, Alfantazi A M. Processing of Vanadium: A Review[J]. Miner. Eng., 2003, 16(9): 793-805.

[2] 李兰杰,张力,郑诗礼,等. 钒钛磁铁矿钙化焙烧及其酸浸提钒[J]. 过程工程学报,2011, 11(4): 573-578.

Li L J, Zhang L, Zheng S L, et al. Acid Leaching of CalcinedVanadium Titanomagnetite with Calcium Compounds forExtraction of Vanadium [J]. The Chinese Journal of ProcessEngineering, 2011, 11(4): 573-578.

[3] 孙朝晖. 钒新技术及钒产业发展前景分析 [J]. 钢铁钒钛, 2012(1): 1-7.

Sun Z H. Analysid on New Vanadium Technologies and Prospectsof Vanadium Industry [J]. Iron Steel Vanadium Titanium, 2012, (1):1-7.

[4] 邓志敢,魏昶,李兴彬,等. 钒钛磁铁矿提钒尾渣浸取钒 [J]. 中国有色金属学报, 2012, 22(6): 1770-1777.

Deng Z G, Wei C, Li X B, et al. Leaching Vanadium fromExtracted Vanadium Residue of Vanadium Titanomagnetite [J].The Chinese Journal of Nonferrous Metals, 2012, 22(6):1770-1777.

[5] 郝建章. 钒产品生产废渣的综合利用 [J]. 中国资源综合利用,2009, 27(10): 7-9.

Hao J Z. Utilization of Wastes Produced in the Production Processof Vanadium [J]. China Resources Comprehensive Utilization,2009, 27(10): 7-9.

[6] 高明磊,陈东辉,李兰杰,等. 含钒钢渣中钒在 KOH 亚熔盐介质中溶出行为 [J]. 过程工程学报, 2011, 11(5): 761-766.

Gao M L, Chen D H, Li L J, et al. Dissolution Behavior ofVanadium from Vanadium-bearing Steel Slag in KOH Sub-moltenSalt [J]. The Chinese Journal of Process Engineering, 2011, 11(5):761-766.

[7] Liu B, Du H, Wang S N, et al. A Novel Method to ExtractVanadium and Chromium from Vanadium Slag Using MoltenNaOH-NaNO3 Binary System [J]. AIChE J., 2013, 59(2): 541-552.

[8] 樊刚,魏昶,葛怀文,等. 含钒尾渣常压酸浸提钒 [J]. 有色金属, 2010, 62(4): 65-68.

Fan G, Wei C, Ge H W, et al. Vanadiym Recovery from ExtractedVanadium Residue by Amospheric Pressue Acid Leaching [J].Nonferrous Metals, 2010, 62(4): 65-68.

[9] Yang H F, Jing L L, Zhang B G. Recovery of Iron from VanadiumTailings with Coal-based Direct Reduction Followed by MagneticSeparation [J]. J. Hazard. Mater., 2011, 185(2): 1405-1411.

[10] 于洪浩,张候芳,李鑫. 酸浸法回收提钒尾渣中铁及中空Fe2O3的制备研究 [J]. 有色矿冶, 2015, 30(6): 28-31.

Yu H H, Zhang H F, Li X. Study on Recovery of Iron fromVanadium Tailings by Acid Leaching Method and the Preparationof Hollow Fe2O3 [J]. Non-ferrous Mining and Metallurgy, 2015,30(6): 28-31.

[11] 许建华,曹树梁. 钒钛黑瓷制作中空太阳板 [J]. 山东陶瓷, 2005,28(4): 44-45.

Xu J H, Cao S L. The Production of Hollow Solar Panels with V-TiBlack Ceramics [J]. Shandong Ceramics,2005, 28(4): 44-45.

[12] 修大鹏,王启春,杨玉国,等. 钒钛黑瓷的制造工艺及其在现代工业中的应用 [J]. 中国陶瓷, 2008, 44(4): 41-43.

Xiu D P, Wang Q C, Yang Y G, et al. The Manufacturing Processand Application of V-Ti Black Ceramics in Modern Industry [J].China Ceramics, 2008, 44(4): 41-43.

[13] 郝建璋,刘安强,马明龙. 含钒尾渣远红外涂料性能研究 [J]. 涂料工业, 2009, 39(9): 13-15.

Hao J Z, Liu A Q, Ma M L. Research of Vanadium Tailings BasedFar-infrared Radiation Coatings [J]. Pant & Coatings Industry,2009, 39(9): 13-15.

[14] 杜浩,李兰杰,王少娜,等. 一种由提钒尾渣回收钒的方法:201110185395.3 [P]. 2011-07-04.

Du H, Li L J, Wang S N, et al. Method for Recycling VanadiumExtraction Tailings: 201110185395.3 [P]. 2011-07-04.

[15] 郑诗礼,王少娜,李兰杰,等. 一种氢氧化钠溶液分解含钒尾渣回收钒的方法:201110199634.0 [P]. 2011-07-15.

Zheng S L, Wang S N, Li L J, et al. Method for RecoveringVanadium by Decomposing Vanadium Extraction Tailings byUsing Sodium Hydroxide Solution: 201110199634.0 [P].2011-07-15.

[16] 李兰杰,陈东辉,白瑞国,等. 含钒尾渣 NaOH 亚熔盐浸出提钒 [J]. 过程工程学报, 2011, 11(5): 747-754.

Li L J, Chen D H, Bai R G, et al. Leaching of Vanadium fromVanadium-containing Residue by NaOH Sub-molten Salt [J]. TheChinese Journal of Process Engineering, 2011, 11(5): 747-754.

[17] 孟利鹏,赵楚,王少娜,等. 国内提钒尾渣再提钒技术研究进展[J]. 钢铁钒钛, 2015, 36(3): 49-56.

Meng L P, Zhao C, Wang S N, et al. Improvement of VanadiumExtraction from Extracted Vanadium Residue in China [J]. IronSteel Vanadium Titanium, 2015, 36(3): 49-56.

[18] 张海平,丁跃华,郝建璋,等. 钠化提钒尾渣脱钠实验 [J]. 昆明理工大学学报(自然科学版), 2015, 40(6): 8-12.

Zhang H P, Ding Y H, Hao J Z, et al. Technology of EliminatingSodium from Extracted Vanadium Tailings [J]. Journal of KunmingUniversity of Science and Technology (Natural Science Edition),2015, 40(6): 8-12.

[19] 陈利斌,张亦飞,张懿. 亚熔盐法处理铝土矿工艺的赤泥常压脱碱 [J]. 过程工程学报, 2010, 10(3): 470-475.

Chen L B, Zhang Y F, Zhang Y. Dealkalization of Red MudGenerated in Alumina Production by Sub-molten Salt Processunder Atmospheric Pressure [J]. The Chinese Journal of ProcessEngineering, 2010, 10(3): 470-475.

[20] 马淑花,丁健,王月娇,等. 一种碱法处理高铁赤泥深度脱碱与铁富集的方法:201310108984.0 [P]. 2013-03-29.

Ma S H, Ding J, Wang Y J, et al. Method of Treating High-ironRed Mud by Alkaline Process for Deep Dealkalization and IronEnrichment : 201310108984.0 [P]. 2013-03-29.