周振华

( 中冶南方工程技术有限公司炼铁分公司,湖北 武汉430223)

摘 要: 详细介绍了热风炉助燃风机系统设计,涉及不同条件下的助燃风机配置,以及根据风机性能曲线、风机出口风量、风机出口压力进行设备选型。此外,还介绍了根据实际工况对风机参数进行换算,应用变频技术提倡节能及采取降噪措施促进环保。

关 键 词: 助燃风机; 变频; 降噪; 热风炉

1 引言

热风炉是高炉炼铁生产的重要大型设备,其作用是稳定生产高温热风,为高炉生产节焦降耗提供物质条件。热风炉以净高炉煤气为主要燃料,由独立的助燃空气系统提供助燃空气,净高炉煤气及助燃空气通过燃烧器混合后燃烧。热风炉的助燃空气系统一般由助燃风机、风机出口切断阀、空气放散阀、助燃空气管道、管道补偿器、流量计、调节阀及助燃空气切断阀等组成,当对助燃空气进行预热时,还包括换热器及相应的切断阀门等设备。其中,助燃风机是系统的物质源和动力源。

2 助燃风机的配置数量

早期的热风炉系统大多采用分散送风,即每座热风炉单独由1 台助燃风机送风。随着高炉向大型化方向发展,配套的助燃风机设备能力也相应增大,分散送风方式随之出现大容量电机频繁启动及噪音等问题。为便于生产管理及设备安全运行,现代设计的热风炉系统普遍采用集中送风方式[1]。

集中送风方式一般配置2 台助燃风机,采用一用一备的方式生产,助燃风机出口输出的经过加压的空气先经助燃空气总管送至各热风炉跟前,再通过助燃空气支管与各热风炉燃烧器连通。对于特大型高炉的热风炉系统,如5000 m3级高炉,助燃空气使用量可达到220 000 Nm3 /h,如采用2 台助燃风机一用一备方式,则一方面单体设备体型大,设备制造维护难度高,另一方面造成备用风机极大的设备能力闲置,投资成本高,间接形成浪费。根据此种情况,特大型高炉的热风炉系统可以配置3 台助燃风机,采用两用一备方式生产。对于某些改造型项目,新增的助燃空气用量超出了原助燃风机系统能力,在现场布置允许的情况下,也可以采取新增1 台助燃风机以满足用量需求,从而形成两用一备的格局。集中送风方式下,按两用一备配置风机时,两台工作风机并联送风。

3 助燃风机设备选型

热风炉生产所需的助燃空气压力通常在15 kPa以下,介质常温,按照风机分类方法,助燃风机属于离心式通风机。助燃风机设备选型的参照有性能曲线、风机出口风量和风机出口压力。

3.1 性能曲线

⑴ 风机性能曲线[2]。

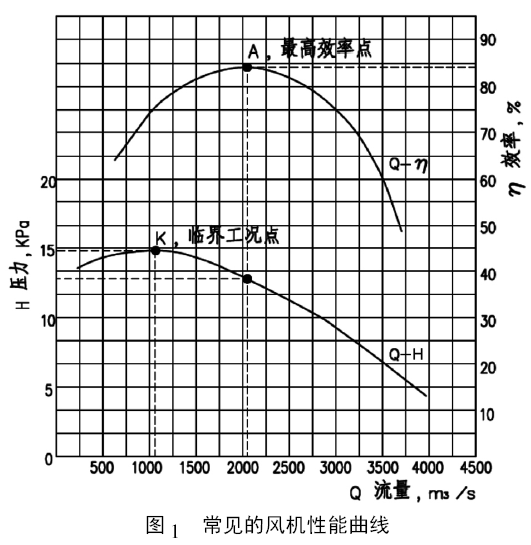

常见的风机性能曲线有Q-H( 流量-压力) 曲线,Q-η( 流量-效率) 曲线,如图1 所示。其中Q-H 曲线上K 点处表示流量最大的工况点,称为临界工况。当风机工况点在曲线上K 点左侧时,随着风机出口流量增大,风机出口压力提高,此时风机处于不稳定的工作状态; 当风机工况点在曲线上K 点的右侧时,随着风机出口流量增大,风机出口压力下降,此时风机处于稳定的工作状态。Q-η曲线上A 点是风机的最高效率点,当风机运行在该点附近时,风机则处于最高效的运行状态。通常运行( 使用) 效率大于80%的称为节能风机[3]。一般而言,前向叶片风机容易获得高压力、大流量,结构紧凑,但效率相应较低; 后向叶片风机不易得到高压力,体积较大,但效率相对较高,可达80~90%[4]。

在确定风机工况运行时的风量和风压后,对于目标风机而言,由工况流量和工况压力所确定的点必须落在其Q-H 曲线上临界点K 的右侧,并且与工况流量对应的风机效率应在Q-η曲线的最高效率点附近,不得低于最高效率90%,由此选定的风机才能在实际工况下稳定高效地运行。

⑵ 管道系统性能曲线[2]。

风机在工作中的实际状态除与风机本身特性有关外,还与其所连接的管道系统特性有关。风机在系统中的作用就是将旋转的机械能转换为气体的压力能和动能,从而克服气体流动时的管道阻力。从能量守恒的角度看,输送流量为Q 的气体所需的能量等于风机做功传给气体的能量。

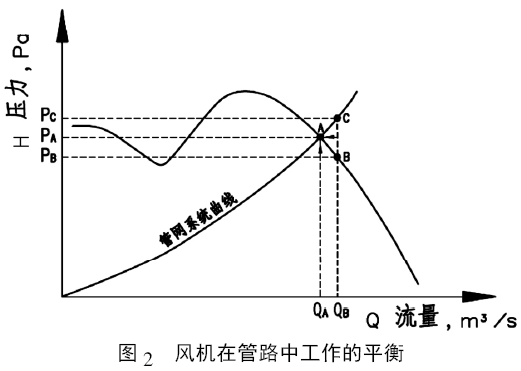

以图2 为例,图中的管网系统曲线表示在一定的管网条件下,输送一定流量的气体而要克服管道阻力所对应的压力。当风机在性能曲线上B 点运行时,对应的风机流量为QB,风机出口压力为PB;此时,在管网系统中输送流量为QB的气体需要克服管道阻力而要求的气体压力为PC。由于PC>PB,风机的出口流量将不断减小直至QA,此时PC= PB=PA,风机传递给气体的能量与管道阻力达到平衡,通过自调节的平衡过程,风机将在A 点稳定运行。

上述的平衡过程即是助燃风机系统调节流量的理论依据,对于工频运行的助燃风机主要通过改变管网系统曲线来控制风机流量。风机进出口连接管不规范会造成风机内效率显著降低,如BM75 /1200型单吸离心通风机进口直接装90°弯管时,全压内效率降低12%; 双吸入离心通风机进口如只装弯管不装导流片时,两侧进风量相差18%,额定风量下降20%,全压效率下降[5]。风机进口前面不接管,临近无障碍物,就可以认为合理。如果接管道,则要求进口前有一段长度不小于2.5De( De 为进口当量直径) 的直管段。改善风机出口条件的最好办法是接一段长度不短于2.5De 的直管段,如必须接弯管,在其中加装导流叶片是一个好办法[6]。

3.2 助燃风机出口风量

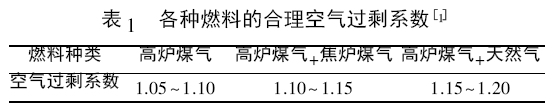

助燃风机出口风量由热风炉烧炉期间所需助燃空气量决定,根据热风炉燃烧计算确定。为保证煤气完全燃烧,助燃空气实际用量要大于理论用量,其比值即空气过剩系数。不同燃料种类所需要的空气过剩系数见表1。

考虑热风炉烧炉过程对助燃空气用量需求的变化及风机系统性能不佳的可能性,在计算的平均值上乘以1.1~1.2 的系数作为助燃风机出口风量的参考值。助燃风机按两用一备配置时,两台并联的助燃风机的组合流量-压力曲线是将相同压力下的每台风机的体积流量相加得出[2]。

3.3 助燃风机出口压力

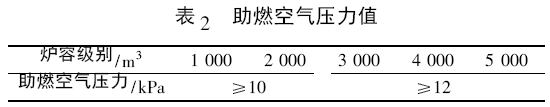

确定助燃风机压力时,应由包括余热回收装置在内的系统流路阻损的计算确定。在《GB 50427-2008 高炉炼铁工艺设计规范》中给出了各级别高炉的热风炉助燃空气压力值[7],如表2 所示。

根据鞍钢7#高炉、鞍钢10#高炉采用热风炉自身预热方式,鞍钢新2#高炉和鞍钢新3#高炉采用蓄热式热风炉预热助燃空气方式,这4座高炉热风炉助燃风机压力均为15kPa。

目前,热风炉余热回收装置普遍使用热管式换热器和板式换热器。热管式换热器的流体阻力损失约为500Pa,板式换热器的流体阻力损失约为1000Pa。

此外,热风炉蓄热体的形式不同其流体阻损也存在差别。如某1800m3高炉配套的热风炉组以格子砖为蓄热体,助燃风机出口压力设计为约12kPa,而某450m3高炉配套的热风炉组以耐火球为蓄热体,其助燃风机出口压力设计为15kPa。

4 风机参数换算

按照风机样本选择风机时,经常会出现风机使用地的气压、温度、气体密度与风机设计条件不一致,此时需要对风量、风压及轴功率参数进行换算,以得到风机使用地实际工况条件下的性能参数。参数换算如下:

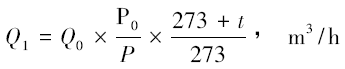

⑴ 实际风量Q1。

式中: Q0-标准状态下所需的风量,m3 /h; P0-标准状态定义的气体压力,1.01×105 Pa; P -风机使用地的大气压力,Pa; t-风机使用地的空气温度,℃。

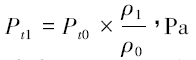

⑵ 风机出口的实际全压Pt1。

式中: Pt0-风机样本性能表给出的风机出口全风压,Pa; ρ1 -风机工业的标准气体密度,1. 20 kg /m3 ; ρ0-风机样本给出的测试条件下的大气压力,kg /m3。

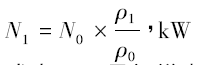

⑶ 实际轴功率N1。

式中: N0-风机样本性能表给出的风机轴功率,kW; ρ1-风机使用地的空气密度,kg /m+ ; ρ0-风机工业的标准气体密度,1.20 kg /m3。

5 变频技术在风机系统的应用

热风炉助燃风机以工频运行时,风机转速不变,风机运行对外做功的能量一部分消耗在风机入口风门挡板上,或是对多余的空气做功最后经放散阀排空,这部分多做的功增加了系统的运行成本,是热风炉系统节能降耗的一个着力点。

风机转速与流量成正比,压力与转速的平方成正比,功率与转速的立方成正比,改变风机转速来改变风机本身特性曲线的调节方法是最合理、最节能的调节方法。

变频技术的基本原理是根据电机转速与工作电源输入频率成正比的关系,通过改变电动机工作电源频率达到改变电机转速的目的。由于计算的管网特性与实际管网特性之间的出入、风机选型考虑的裕量以及实际生产需求的变化等等原因造成风机实际运行效率偏低,可观的能量消耗在入口风门及放空排放,造成能源浪费。根据某厂助燃风机应用高压变频器的运行经验,助燃风机工频运行时每小时消耗功率487.2 kW,改造后助燃风机变频运行,其每小时消耗功率降至341. 28 kW,节能效率约30%[8]。

热风炉系统的2 台助燃风机设计为一用一备,可以共用一套高压变频器,采用“一拖二”变频控制。

6 风机噪声控制

根据国家《工业企业噪声卫生标准》的规定,工业企业的生产车间和作业场所的工作地点的噪音标准为85dB。由于助燃风机压力高以及设备大型化,助燃风机工作噪声超过了规定的噪声值,需要采取相应的降噪措施将助燃风机工作噪声控制低于85dB。

从风机产生噪声的机理及特性看,风机噪声主要包括: 进气口和排气口的空气动力性噪声; 电动机的电磁噪声; 机壳、管路、电动机轴承等辐射的机械性噪声。其中,以进、排气口的空气动力性噪声最强。有源控制技术目前还未能完全应用到实际,无源控制技术目前仍然是基本的应用措施与手段,其根本途径是对噪声源的有效控制。在实际应用中,对声源或近场域进行控制是解决风机噪声问题积极主动的发展方向[9]。

风机无源噪声控制的实现途径是优化风机结构,目前已经趋于成熟的方法有[10]: ⑴增强叶栅的气动力载荷,降低圆周速度; ⑵设计合理的蜗舌间隙和蜗舌半径; ⑶蜗舌倾斜; ⑷叶轮出入口加紊流化装置; ⑸叶轮上增设分流叶片; ⑹在动叶进出气边上设锯齿形结构; ⑺在蜗舌处设置声学共振器; ⑻在蜗壳内设置挡流圈。

近场域噪声控制方法是阻碍或切断噪声的传播路径[10]。方法有: ⑴消声控制噪声,如在风机进气口设置消声器; ⑵隔声控制噪声,如在噪声控制要求严格的区域设计风机房,将风机噪声控制在一定范围内; ⑶吸声控制噪声,通过在墙面或顶栅上饰以吸声材料、吸声结构或在空间悬挂吸声板(体) 吸收噪声。

另外,在助燃风机出口与风管之间设计软连接可以减弱助燃风机传递给风管的振动。

7 结论

确定热风炉系统助燃风机工艺参数需遵循的原则是保证系统投资低、运行效率高、具备良好的环保效果,过程中需注意和把握以下5 点:

⑴风机全压效率大于80%,效率越高节能潜力越大。

⑵风机实际运行效率受管道系统性能影响较大,两者合理匹配才能发挥最佳效应。

⑶风机出口压力需要综合考虑管道阻力、余热回收装置、热风炉形式及当地气象条件。

⑷采用“一拖二”变频调速技术能有效降低风机运行功耗。

⑸选择结构优化的风机及限制噪声传播是风机噪声控制的主要方向。

参 考 文 献:

[1] 项钟庸,王筱留. 高炉设计-炼铁工艺设计理论与实践[M].北京: 冶金工业出版社, 2007.

[2]续魁昌.风机手册[M].北京: 机械工业出版社,1999.

[3]张云田.通风机节能创新的思考[J].风机技术,2010(5) : 65-67.

[4]金雅玲,张云田.通风机的选型方法与节能措施[J].轻金属,1993(11) : 28-32.

[5]张云田.通风机应用中不节能的若干问题[J].风机技术,2010(1) : 54-61.

[6] 徐常武,彭秀蔓.风机节能潜力分析及主要对策(一)[J]. 风机技术,2008( 1) : 63-69.

[7]中华人民共和国标准.GB50427-2008.高炉炼铁工艺设计规范[S].

[8] 陈续强,周玉兰.高压变频器在热风炉助燃风机上的应用[J].变频器世界,2013(6) : 76-79.

[9]刘秋洪,祁大同.风机降噪研究的现状与分析[J].流体机械,2001,29(2) : 29-32.

[10]于清海,王辉.风机噪声控制方法的研究[J].矿山机械, 2006,34(8) : 34-36.