烧结低温冷却废气余热多级利用技术探讨

陈志良 曹先常

( 上海宝钢节能环保技术有限公司)

摘 要 烧结工序余热资源回收率低,主要因为烧结有大量低于300℃冷却废气低温余热资源难以回收。文章利用ORC发电技术回收烧结冷却机低温段废气余热以及放散的余热锅炉低压蒸汽,对烧结冷却机的热能进行了进一步的梯级利用,进一步降低冷却机的废气排放温度,提高余热回收率。分析表明,通过烧结冷却机低温段余热回收技术方案的实施可产生良好的经济和社会效益。

关 键 词 烧结冷却机 低温废气余热 低压蒸汽 ORC发电 吸收式制冷

钢铁工业作为能源密集型行业,其能源消耗占全国能源消耗总量16%左右,钢铁工业余热余压回收等节能减排备受关注[1-3]。烧结工序作为长流程钢铁生产的重要一环,其能耗约占钢铁企业能源消耗的9%~12%,烧结工序节能是钢铁企业节能减排的重点环节之一。在烧结矿生产过程中,占烧结过程总热量近45%的烧结矿显热在冷却机内由空气冷却,冷却机排出的热废气温度随冷却部位的不同而不同(平均温度约250℃) 。冷却机排出的热废气能耗占烧结总能耗的29%左右[4],充分利用这些热量是提高烧结能源利用效率、显著降低烧结工序能耗的途经之一。

1 烧结环冷废气余热利用现状分析

1. 1 烧结环冷废气余热回收利用现状

烧结机生产的700~800℃ 烧结矿从烧结机尾部落下,经过单辊破碎后落到冷却机台车上,由冷却空气经烧结矿料层下部箅板穿过,垂直吹入料层,与烧结矿料层换热提取烧结矿显热后从料层上部进入集气罩或人形罩。目前,国内烧结环冷机废气余热回收利用主要集中在环冷机一段和二段280℃以上中高温废气,其回收利用方式主要有3种形式[5-6]: ①直接将废烟气净化后作为点火炉的助燃空气或用于预热混合料,以降低燃料消耗。这种方式较为简单,但余热利用量有限,一般不超过烟气量的10%; ②将废烟气通过热管装置或余热锅炉产生蒸汽,并入全厂蒸汽管网,替代部分燃煤锅炉; ③利用余热锅炉产生蒸汽用于驱动汽轮机组发电。

为充分利用环冷机高温段废气余热,降低工序能耗,大部分钢厂回收环冷机中高温段的余热回收采用双压余热锅炉+ 补汽式蒸汽轮机发电方式,部分钢厂将环冷机高温段双压余热锅炉产生的低压蒸汽送人管网供用户其它工序使用,这时双压余热锅炉产生的0. 5MPa 以下的次低压蒸汽没有合适的用户。另外,环冷机第三段的150℃以上低温废气余热,除北方部分的钢铁企业用于冬天采暖外,大部分钢铁企业将它直接排放大气中。

1. 2 烧结环冷低温废气余热利用设想

某大型烧结机的设计年产成品烧结矿700多万t,配套的液密封环冷机回收矿料显热,其有效冷却面积约700m2,设有60万m3 /h 风量的冷却鼓风机6 台。热烧结矿在冷却过程中其热能变为废气显热,废气温度随环冷机部位的不同而不同,给料部位温度最高,约在450℃左右,卸料部位温度最低,约在80℃左右。通过余热回收系统可以有效地利用烧结工艺过程中产生的废热,降低能源消耗,提高热效率,实现工业生产过程中的变废为宝。

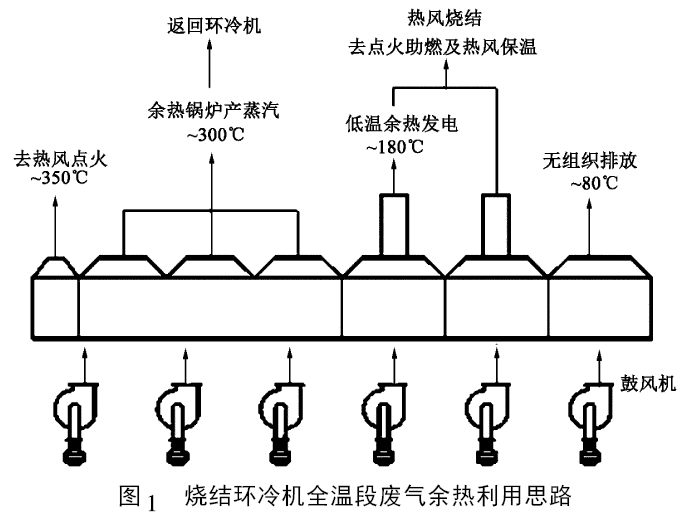

环冷机废气利用共分点火助燃、余热锅炉产蒸汽、低温余热ORC发电、外排四部分组成,如图1所示。从环冷机上收集的环冷机中高温段( 1号、2号排气筒) 可利用废气综合温度约350℃,利用直联炉罩式双压余热锅炉技术回收热能产生过热蒸汽进入公司低压管网供下级用户使用,废气热量回收后返回环冷机重新利用。另有300℃以上部分中温废气用于点火助燃及热风保温。环冷机低温段( 3号排气筒) 可利用的废气温度约150~220℃,属低温段余热资源,将其通过高压热水交换器,回收低温废气热能与前段余热锅炉产生的次低压蒸汽一起用于低温ORC发电,以提高余热资源利用效率,余热回收后的废气汇合环冷机低温段( 4号排气筒) 烟气通过风机送到烧结机台车面上的烟气罩内。以上各部分利用后剩余废气温度更低没有回收价值,考虑到其含尘浓度低,可以通过双层阶梯人形罩降尘后外排。

2 烧结环冷低温废气余热利用实施方案

2. 1 低温段余热回收利用工艺设计

低温段余热回收工艺包括闭式循环热水系统、ORC发电机组、冷却水循环系统三部分组成,如图2所示。烧结矿显热经过冷却机前两段双压余热锅炉回收后,至第三段时产生的废气温度约150~220℃,进入闭式循环热水系统的换热器加热热水温度降低到约110℃后,然后与第四段一起全部由引风机送回至烧结机台面参与热风烧结。为保证闭式循环热水在换热器内过热(>100℃) 不被汽化,在闭式循环水泵进口设置定压补水装置。

ORC发电机组内有机工质吸收来自环冷机中高温段双压余热锅炉的次低压蒸汽10t /h 和热水换热器的高压热水220t/h 的热量,次低压蒸汽将潜热传递给有机工质后冷凝成凝结水,这部分凝结水余热可以由凝结水泵送给热水用户或者供给吸收式制冷机作为驱动热源产生冷量供冷用户使用。

2. 2 低温余热ORC发电设计参数

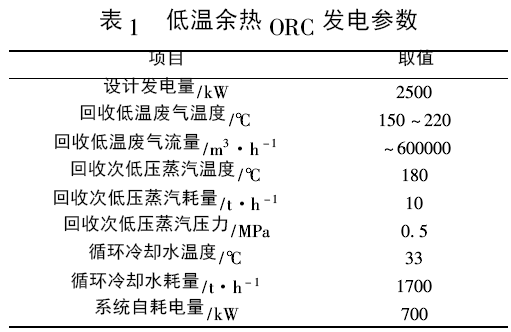

有机朗肯循环( Orgainc Rankine Cycle,以下简称ORC) 是以低沸点工质吸收余热介质的热量汽化,进入透平膨胀做功,完成热电转换[7]。ORC系统由透平机、发电机、回热器、冷凝器、预热器、蒸发器及工质泵等组成。有机工质在预热器、蒸发器吸收外界热源的热量,生成高温高压的蒸汽(非水蒸气) ,然后进入透平机膨胀推动发电机转子做功,输出电能。该项目的ORC机组有机工质首先在预热器内经热水预热,再到蒸发器内进一步吸热蒸发形成高温高压的有机蒸汽驱动透平机带动发电机发电。经透平后的有机蒸汽在回热器内加热来自冷凝器的的液体有机工质以提高机组的热效率。降温后的有机蒸汽在冷凝器内进一步降温冷凝成液体,然后由工质泵升压进入预热器及蒸发器内被加热蒸发,完成有机工质的循环。在冷凝器内的冷却水吸热升温后进入外部连接的冷却塔冷却,冷却后的冷却水由循环泵送回至冷凝器内再次冷却有机蒸汽,维持透平机出口压力,使透平机旋转将热能转换为电能。低温余热ORC发电参数见表1。

2. 3 吸收式制冷机组

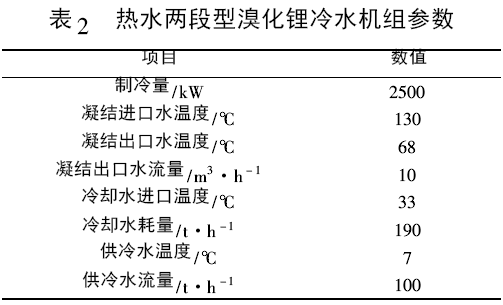

次低压蒸汽将潜热传递给ORC机组有机工质后冷凝为温度约130℃凝结水,该凝结水作为吸收式制冷机的驱动热源,产生冷量供烧结办公楼及电气室使用,以减少制冷所需电耗。以双良集团热水型溴化锂吸收式冷水机组为例,可配置一台热水两段型溴化锂机组,参数见表2。

3 预计节能效果

方案实施后预计低温废气余热ORC机组年供电量为1440万kWh; 同时采用溴化锂中央空调取代挂壁机和柜机的分散电空调方案,年运行时间按1680h /a ( 按100d /a,利用系数0. 7) 计算,预计年节约制冷耗电量为34万kWh,合计节省电力1474万kWh。总节约4717tce,可降低工序能耗0. 64kgce /t。

4 结论

该系统与常规烧结余热发电技术相比,在不影响烧结机生产的前提下,对烧结冷却机的热能进行了进一步的梯级利用,最大限度利用低温余热,减少废热对环境的污染的同时,获得了额外的电能和冷量,提高余热回收率。该方案技术可行,系统设计布置合理; 达到了烧结工序节能减排的目的,降低烧结厂生产成本,经济效益环保效益明显。

参 考 文 献

[1] 高杨,沈永兵,刘建虎. 烧结环冷机烟气余热特性研究[J]. 冶金能源,2015,34 (2): 57-60.

[2] 郑琨.烧结烟气环保节能处理的工艺设计[J].冶金能源,2016,35 (3):16-20.

[3] 曹先常.轧钢低品位余热资源综合梯级利用研究[J]. 宝钢技术,2011,(6) : 15 - 19.

[4] 赵斌,杜小泽等. 烧结旋冷机余热梯级发电技术研究[J]. 中国电机工程学报,2012,32(8):37-43.

[5] 李大伟,张晓敏.烧结余热技术在钢铁企业的应用[J]. 节能,2011,(6) : 59 - 61.

[6] 李振玉,焦勇,孔令凯.济钢烧结余热发电技术与变频节能[J].变频器世界,2011, ( 7) : 68-71.

[7] 王华,王辉著.低温余热发电有机朗肯循环技术[M].北京: 科学出版社,2010.