徐南平 邬士英 金永龙 林成城 姜伟忠 陈君明

(鞍山钢铁学院) (宝钢炼铁部)

摘 要 根据宝钢3号高炉(3BF)冷却壁纯水密闭循环系统的特点, 采用超声波测量仪测量冷却壁的水流量, 用数字测温仪和红外线测温仪测量冷却水的温差, 取得了大量的冷却壁热负荷数据。对3BF各段冷却壁的热负荷分布进行了分析, 并研究了冷却壁破损原因及对策, 为3BF冷却壁热负荷的管理和降低燃料比提供了科学依据。

关 键 词 高炉 冷却壁 热负荷 热流强度

1 前言

宝钢3BF有效容积为4350m3 ,于1994年9月20日投产, 是我国目前最大的高炉。在4年多的生产实践中, 生产日趋稳定, 各项技术经济指标在国内居前列。但也暴露了一些问题, 如冷却壁管子烧坏严重, 到1997年底, 烧坏破损已达109根。为了维护好冷却壁, 保证高炉的顺行, 为了更细致地了解正常条件下各段冷却壁的热负荷, 对冷却壁的热负荷进行测定十分必要。3BF冷却壁是纯水密闭循环的, 常规的测试方法不适用[1] ,而且测试冷却壁热负荷难度较大, 测试点数量多, 测试环境恶劣。采用现代超声技术实现了在正常生产情况下实时测定密闭循环系统中的水流量;用精度较高的红外线测温仪和数字测温仪测量冷却水的温差, 解决了测试上的各种困难, 取得了大量可靠的数据。宝钢3BF冷却壁纯水密闭循环系统热负荷测定的成功, 在国内是首例, 为宝钢3BF冷却壁热负荷的管理和降低燃料比提供了科学依据。

2 3BF冷却壁系统概况

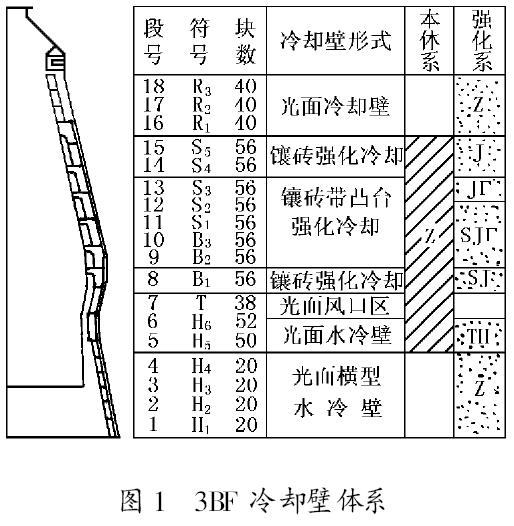

图1为3BF炉体的冷却壁体系。其中从炉缸H5以上到S5的直管(Z)水冷部分称为本体系, 圆周方向分四个区, 每个区由A ,B , C ,D 4个管子供排水。由于测点少, 冷却壁串联块数多(11 段)水管头多(共有4952个), 局部地区热量变化仪表上反映不灵敏。

强化系包括炉底以上四段横型光面冷却壁H1 ,H2 ,H3 ,H4 及铁口区四块冷却壁, 还有炉腹B1 ,炉腰B2 ,B3及炉身S1~ S5各个水平角部(J)管和背部蛇形(S)管, B2~B3的凸台(Γ)管, 炉身上面的R1 ,R2 , R3 的光面冷却壁直(Z)管。

3 炉体纯水密闭循环体系热负荷测定和结果

按热负荷定义, 热负荷测定需要测定冷却壁流水量和水温差。常规的冷却壁水流量测定是在排出端用容器和秒表分别测量流量和时间;冷却水的温度用水银温度计来测量。上述方法对于密闭循环系统来说是不适用的。因为一旦冷却壁排水端敞开, 开口端压力骤降, 水流量立即增加, 测得的流量不能代表工况流量, 所测温度也不能代表水质的工况温度。对于密闭循环冷却系统的水量测定, 要求在线无干扰情况下进行。国内兄弟厂没有测过, 宝钢也没有测过。总之, 这方面还没有经验可借鉴, 有一定难度和困难。

根据宝钢3BF的条件,采用了超声波流量计,可以测得瞬间流量或累计流量,误差在±3%以内。采用这种仪器测冷却壁水流量, 在国内尚未见到报导。为慎重起见, 在实验室里对这套仪器进行了试用、标定, 获得了测试经验, 选用了合适的超声耦合剂, 掌握了使用方法, 并把误差降到了较低水平。

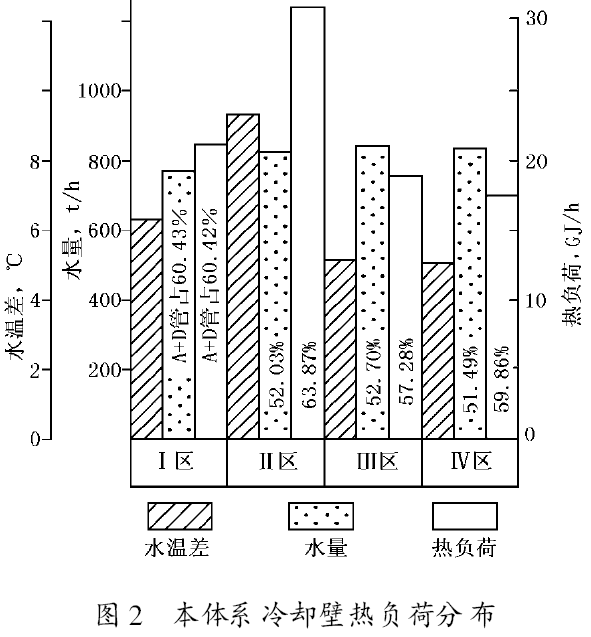

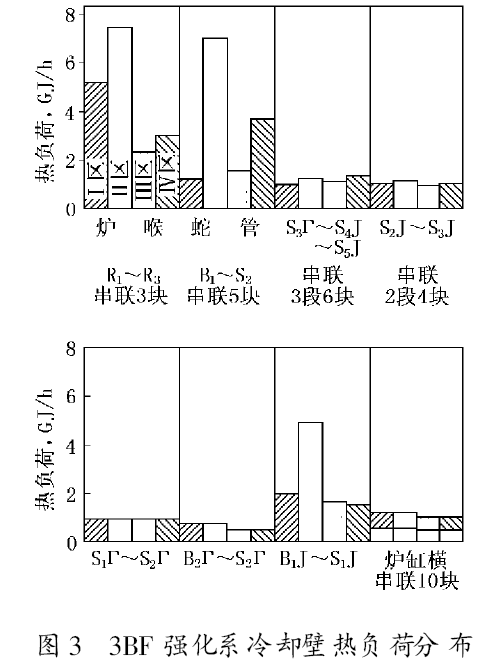

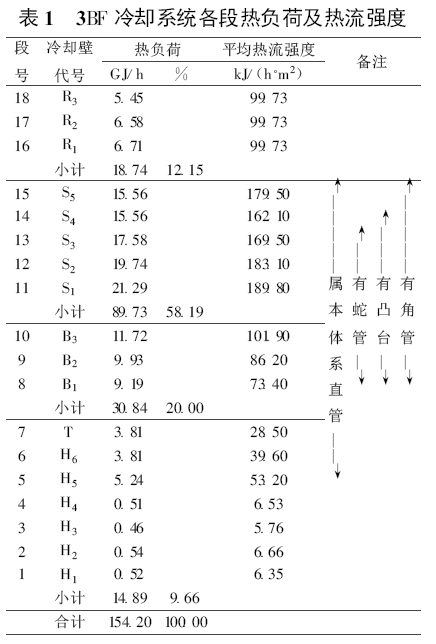

3BF有18段冷却壁, 由于受时间限制, 每段测4个方向的水管流量和水温差。测定结果见图2和图3。由测定结果推算的冷却壁各段的热流强度及热负荷见表1 。

从图2,3 ,表1可以看出:

(1)5~15段冷却壁本体系热负荷为93.8 GJ/h ,占这些冷却壁总热负荷(133.4 GJ/h)的70.32 %。说明本体系承担着大部分热流,由于冷却管比较靠近炉料及煤气流, 炉内的热流变化能较灵敏地反映在本体系热负荷变化上。

(2)从炉子4个方向看热负荷是不均匀的, 如测定Ⅱ区的热负荷明显比其它区高。

(3)本体系由A ,B ,C , D四系列供排水, 测得冷却壁中A ,D管热负荷约占60%,而水流量占51.5 %~60.43 %。计算S1冷却壁内A ,D管长各为2132mm ,B ,C管长各为1572mm。A ,D管占4根管总长的57.56 %,若长度与冷却表面成正比,在处于同样的热流强度下,A ,D管热负荷应占总热负荷的57.56 %,这与图2测的结果基本相符。本体系中A ,D管的热负荷较B ,C管高,从生产管理和设计角度看, 水流量应高些。

(4)S1 , S2段热流强度最高, 其次是S3 , S4 , S5 ,B3段,再其次是B1 ,B2及R1 ,R2 ,R3段, T 段及H5段上有风口及铁口冷却, 因为其热流强度较大,另计入。B2补装微型冷却器一个, B3段装18个, S1段装了10个,每个微型冷却器承担热负荷10.53×107J/h 。

(5)微型冷却器在B3段已安装了18个(截止于1998年4月15日), 共计热负荷为189.6kJ/h ,为B3段总热负荷(1171.86 kJ/h)的16.18 %。微型冷却器的安装使用使B3本体系的热负荷由53%左右(根据S1 ,B2段本体系热负荷内插法推算)下降到32.47 %, 可能是挂上渣皮所致, 而蛇管、角部管热负荷比例略有升高。铜制微型冷却器圆断面直径仅为110mm, 但由于铜导热系数为钢铁的8.5倍, 能经受热负荷的冲击, 有利于渣皮的形成。今后还应注意此类冷却器的寿命。

4 冷却壁破损的原因及对策

从现有的资料可以看出:

(1)随着炉龄的增加,冷却壁管子破损量增加。1994年9月投产以来至1995 年3月前破损3根, 1996年破损23根, 1997年破损83根, 1998年2月2日前破损7 根。

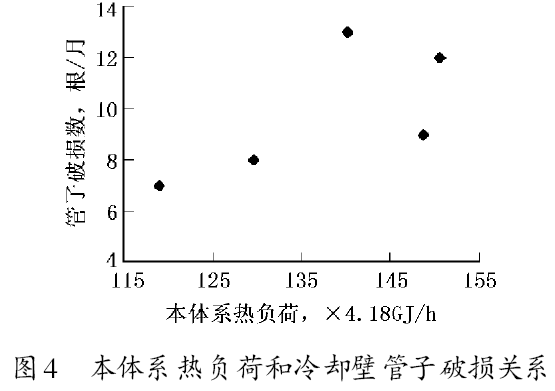

(2)炉体热负荷越高越易破损。这可以从1997年8~12月份的数据制作的图4中看出。因为本体系热负荷与炉体热负荷密切相关, 所以图4横坐标采用了本体系热负荷。

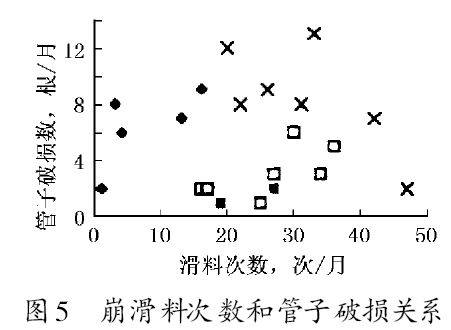

(3)炉子悬料、滑料、崩料愈多, 破损愈多。见图5。1997年管子破损较多, 由于破损原因很多,这里的线性关系不甚明显。此外, 曲线随着炉龄的增加而左移, 说明随炉龄增加, 炉子不顺管子更易破损。

从设计上看存在一些缺陷。如冷却壁镶砖采用Si3N4结合的SiC砖,这种砖与炉渣的亲和力低, 渣皮容易脱落。其次, 凸台对砖衬或渣皮有了支托作用,但凸台又造成了冷却壁温度分布不均而形成了热应力, 尤其是当炉温波动时, 热应力也随着变化, 致使冷却壁基体材料疲劳破裂。开裂的铁基冷却壁在CO气氛及水冷却作用下, 激烈渗碳、沉积碳, 使裂纹进一步发展, 有的甚至剥落,使得水管暴露烧坏。

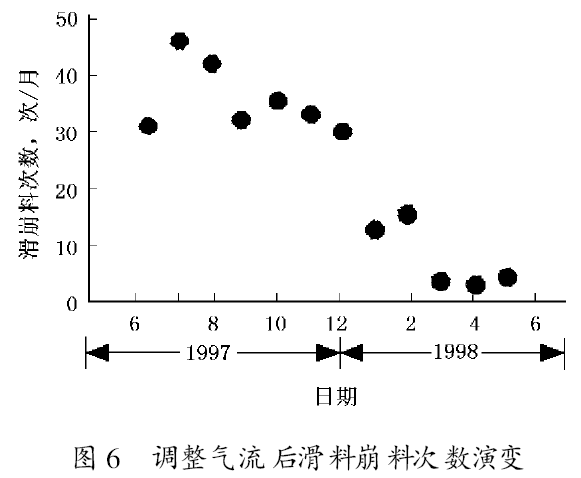

基于上述认识, 宝钢炼铁厂加大了对炉体冷却壁维护的重视程度。如发现冷却壁和炉壳间有煤气通道就进行压力灌浆堵塞;加大通水量, 及时把过热部分热带走。自1996年7月起, 强化系和本体系的备用泵投入了使用, 水速提高到2m/s左右, 提高了冷却强度;1996年2月起强化系增加了一台脱气罐;加强了水质管理, 及时对冷却壁水管进行清洗。最根本的是改善煤气流分布, 既要确保炉况稳定顺行, 又要妥善地保护好冷却壁。现已采取了一系列措施, 如:调整无料钟溜槽的档位与倾角;调整矿石批重和料线;适当地降低鼓风动能等等。以上措施使煤气流分布更合理,CO利用率由49 %提高到52 %左右,悬料、崩料现象已基本消除,滑料现象也大为减少(见图6),形成的渣皮也稳定了, 热负荷也有所下降, 有效地减缓了冷却壁破损的发展。

由于本体系冷却壁对炉内热流反应较灵敏,热负荷又较大, 应增设流量、温差在线测试仪器,在S5水出口8个方向16个点进行监测, 如发现不正常, 再分段测温, 用超声波测水流量, 这样可找出症结所在, 及时处理。热负荷过高或过低, 都不利于高炉冶炼和冷却壁维护, 今后还应更细致地探索出各段冷却壁合理的热流强度。

日本千叶6#高炉的寿命达 到了20年, 他们的设计、操作经验值得我们借鉴。

5 结论

(1)在国内首次使用了超声波流量计及数字测温仪成功地测得了3BF纯水密闭循环冷却的各段冷却壁热负荷和热流强度。所用的仪器比较先进, 测得的数据准确、可靠, 为热负荷管理和冷却壁维护提供了科学依据。

(2)微型冷却器既能承受较高的热负荷, 又有利于挂渣皮, 能起到良好的维护炉衬的作用。

(3)冷却壁损坏的主要原因是:炉体热负荷过高, 炉况顺行不好;随着炉龄的增加, 破损量增加;设计上有一些问题。

(4)主要对策是:应增设热负荷监测仪器, 加强监测;改善煤气流分布, 确保炉况稳定顺行;增设微型冷却器。

参 考 文 献

1 冶金工业部.工业炉窑热平衡测定与计算方法暂行规定(续一).北京:冶金部《节能技术服务中心》编辑出版,1984:1~34