张丰红

(甘肃钢铁职业技术学院,甘肃 嘉峪关 735100)

摘 要:炉身静压作为重要的操作参数应用于高炉操作过程中,经过一年多的高炉操作实践经验总结,炉身静压在指导高炉操作中具有超前性,针对性及准确性的优点,合理掌握并运用炉身三层静压对高炉的影响,在高炉操作过程中对判断煤气流变化,预防悬料、管道产生等有很好的参考价值。

关 键 词:炉身静压;高炉操作;实践应用

1 高炉静压力的引入

酒钢1号高炉在设计过程中引入了炉身静压的概念,并作为重要的操作参数应用于高炉操作过程中。经过一年多的高炉操作实践经验总结,炉身静压在指导高炉操作中具有超前性,针对性及准确性的优点,对判断高炉在纵横两个断面上压力与气流变化,减少炉况大幅波动及避免炉况失常,具有重要的参考价值。高炉炉身静压设备分别设在高炉冷却壁的5段铜冷却壁(炉腹部位)、7段双层镶砖冷却壁(炉身中下部)和10段单层镶砖冷却壁(炉身上部位)三层位置,每层分别周向均匀开4个取压孔共计十二点通到炉内取压。此三层压力变化分别代表高炉滴落带,软熔带及块状带的压力波动。

2 炉身静压检测技术的原理

炉身静压检测技术的工作原理是把高炉看作是一个有压容器,向有压容器吹入高于炉内压力的气体时,P吹与P炉之间有以下比例关系[1]:P吹-P炉=KZQ。其中,K为常量系数;Z为沿程阻力,当吹扫管确定后,Z可以看做常量;Q为吹扫气体流量, 如果恒流量吹扫,也可作为常量,所以KZQ是个常量,将KZQ项表示为△P也就是压损。吹扫公式就成为P吹-P炉=△P,改变形式就成为:P炉=P吹-△P,公式中△P不用计算法取得,而是用停吹法取得的。关闭切断阀时,停止吹扫,此时P吹和P炉近似相等。也就是吹扫压力和炉内压力相等,取出P吹值。用停吹前的P吹值减去停吹时的P吹值即为△P值, 将△P值代入即可得出此点的炉内压力值。一般通过校静压值时停吹一次,停吹时间1~2s,停吹、开通吹扫等动作控制可由计算机控制自动完成。

3 炉身静压在高炉操作中的实际应用

高炉炉身静压力的波动能够提前表现出炉内块状带、软熔带及滴落带的压差和透气性变化,为我们处理高炉异常炉况争取了宝贵时间,能够帮助我们减少炉况波动和异常炉况的进一步恶化。一层静压即5段静压反映的是炉内滴落带的透气性,在三层静压力中是最接近高炉热风压力的,但其对炉内压力波动比热风压力更灵敏;二层静压即7 段静压是对炉内软熔带透气性的反映,在高炉操作过程中其变化对炉况影响尤为重要;三层静压力即10段静压力则与原燃料强度有直接关系,静压力的波动直接反映了块状带的透气性变化,能够有效的预防上部悬料和管道的产生。

3.1 防范炉况失常,判断失常原因

通常情况下,静压变化反映的时间要比热风压力的反映时间早2~10s,一层5段静压(图1上部白线)与热风压力最为接近,其对炉况热行反映比热风压力更灵敏;二层7段静压(图1 中间蓝色)则对炉墙渣皮脱落,炉内软熔带位置变化反映明显,它的大幅波动对炉况影响很大,对滑尺及崩料,特别是因管道而造成的悬料,可以提前2~4s预知,这就为超前防范炉况失常的发生提供了可能。三层10段静压(图1下部绿线)短时间内一般变化不大,但如果改变冶炼时间跨度,长时间来看,可以判断出炉料强度的变化或装料制度的影响。当三层静压值短时间内都有波动时,说明炉内已经处在危险的边缘,要及时采取措施,尽快消除造成炉况波动的因素。

3.2 判断高炉压力波动的准确位置

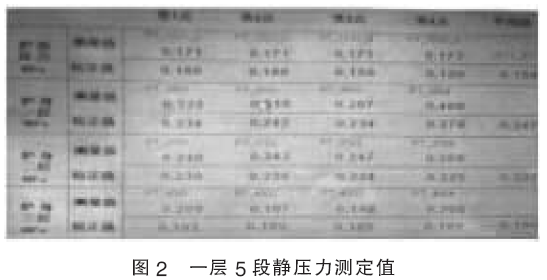

由于每层炉身静压取值分别取自圆周四个方向压力,从而能够准确地判断出高炉各段周向气流的稳定程度,上下三层压力变化则反映出径向的波动,而热风压力变化只能反映炉内气流的整体变化。气流稳定的主要表现为各点静压曲线平滑无尖峰,运行平稳,同层静压值相差不大。图2、3显示的是一层5段和二层7段的静压曲线,可以看出当时一层5段静压(白线)相对平稳,而二层7段的东南方向发生了大幅波动,说明在软熔带附近的西北方向透气性变好,炉内出现掉渣皮后滑尺现象,这为我们作下一步调整指明了方向,而单纯的热风压力波动是无法判断出准确位置的(实际反应炉内出现了料尺变快的现象此时注意炉温及煤量变化)。

3.3 判断管道行程

管道行程是高炉断面某局部气流过分发展的表现。按部位分类可分为上部管道行程、下部管道行程、中心管道行程、边缘管道行程等,按形成原因又可分为炉热、炉凉、炉料粉末多,强度差,布料不正确引起的管道行程。

管道行程时高炉热风压力在一定范围内波动是正常的,但有时风压的波动却预示着管道行程即将发生, 如何区别正常波动还是因管道产生的波动,炉身静压可以提供明确依据。炉况热行时,风压慢爬,这时一层5段、二层7段各点静压值若同时上升,这种情况一般不会是管道行程;但是如果是某个方向的静压值突然冒尖,风压不断下降,风量自动增加,则预示着此方位局部管道的发生,而如果是四个方向同时急剧增加,热风压力又急剧下降则有出现中心管道的可能。

3.4 预判悬料的发生

高炉悬料是指炉料下降停止时间超过两批料(料尺打横10min)以上时叫悬料。悬料分为:上悬料,下悬料,热悬料和冷悬料,以及顽固悬料。坐料三次或三次以上未解决的悬料是顽固悬料。悬料在四小时以上称为恶性悬料。悬料前炉况难行,风压突然升高,风量减少,顶压降低。风压急剧升高,风量随之减少,料尺打横,已形成悬料。风口焦炭呆滞,个别风口有生降。料尺下降不正常,下下停停,停顿后突然塌落,停顿,10min以上时为悬料。下料速度逐渐减慢,料尺越来越宽,最后打横。有时是料尺连续滑尺,而后打横。一般悬料,高炉只是表现不接收部分风量,严重悬料时不接受风量。上部悬料为:有崩料和管道行程,风压梢降后突然间升高。风口工作正常,风口前焦炭仍活跃。坐料放风时风量未到零,料已下来。坐料对炉温影响不大。下部悬料为:悬料前1~1,5h风压已渐升,出现难行和崩料。

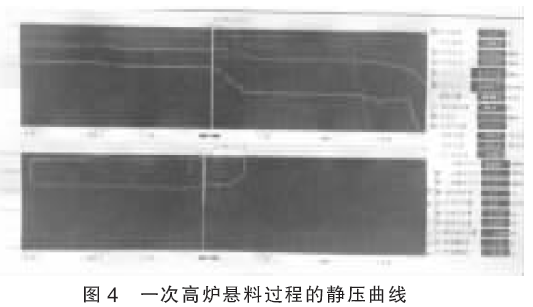

高炉悬料前期,有时单从热风压力及透气性变化上无法作出准确的判断,这时候可能只是表现出风压和压差的逐步升高,透气性缓慢降低,而炉身静压能够预先产生台阶性的升高,在悬料前则会剧烈的波动,有急剧上升的尖峰,并且能够从静压波动位置判断悬料位置。如图4显示的是一次高炉悬料过程, 从风压风量上看悬料前风压只是缓慢升高,料线也基本正常,而此时的一层5段、二层7段炉身静压已经大幅上升,说明在软熔带位置透气性差,在没有采取措施的情况下就会导致悬料事故的发生。

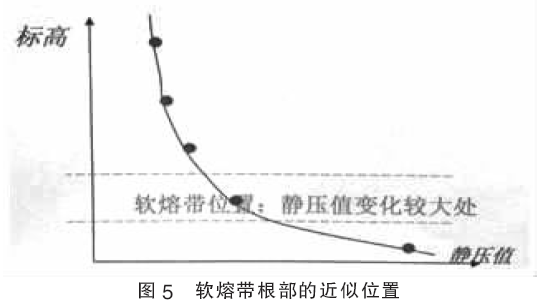

3.5 渣皮的脱落和软熔带位置变化的判断

静压曲线拐点位置可认为是软熔带根部的近似位置见图5,炉内操作看一层、二层静压变化频繁,频繁变动的静压反应出渣皮的脱落和软熔带位置在不断的变化,如果软熔带的频繁变化势必造成炉内气流的不稳定,当一层静压变化大时软熔带下移,意味着上部间接还原带加长,煤气利用变好,此时在操作中应该采取减煤,如果风量小应该争取风量的措施, 当二层静压变化大时软熔带在上移,意味着上部间接还原带变短,煤气利用差,此时应该采取加煤措施,如果滑尺还应该采取控制风量进行赶料线。

3.6 判断高炉“操作炉型”

操作炉型的稳定是高炉炉况稳定的基础。高炉纵向各部位的气流时时刻刻都在发生变化,只是变化的幅度有大有小,小范围小幅度的波动是正常的,是炉内煤气流适应外部条件变化的自我调整,但一旦量变积累到一定程度, 必然发生质的变化,最终体现在操作炉型发生变化。在某一时段内(≤3d),炉身静压四点曲线值高低顺序是固定的,不会发生变化,但随着气流的不断变化,三点曲线值得高低排列顺序有可能发生改变,只要这种改变不是短在的、频繁的,我们就可以认为是“操作炉型”发生了变化。如果四点曲线值仍然能够保持平行运行,炉况没有大的波动,可以认为是“操作炉型”的自我调整,不会对高炉炉况发生负面影响;但如果四点曲线值偏差越来越大, 高炉压量关系吃紧,可以认为“操作炉型”发生大幅度变化,气流有偏行的可能,操作者就要通过调整上部和下部制度加以纠正。

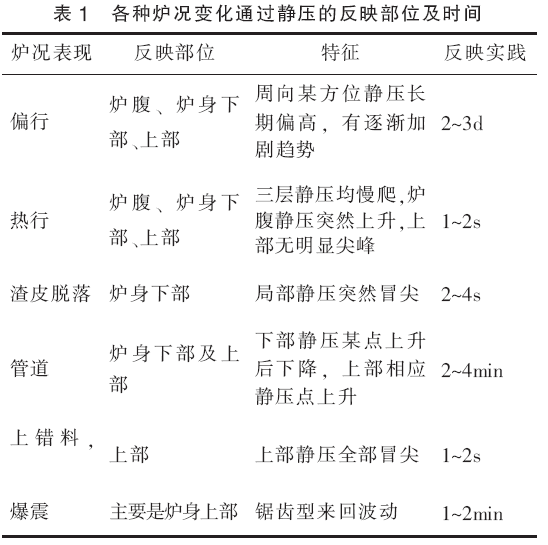

3.7 为超前防范炉况失常提供可能

炉况各种变化通过静压的反应部位及时间见表1。高炉冶炼中由于操作制度的不匹配,原燃料物理性质的波动,入炉料称量的误差以及其他操作因素的变化,炉况随时都有波动,必须及时发现,及时控制和调节。通常情况下,静压变化反映的时间要比风压的反映时间至少早2~10s,特别是因管道而造成的悬料,可以提前2~4min预知,这就为超前防范炉况失常的发生提供了可能,使炉况的调剂措施大幅度超前,大大提高了炉况的顺行指数。

4 存在的问题

1)炉身静压设备能够正常运行的关键是避免取压孔堵塞。如果N2压力和流量不能保证,取压孔很容易堵塞,影响正常使用,应利用高炉休风机会人工打开取压孔进行清理,直至通畅为止。

2)目前1号高炉三层炉身静压在取值方面与炉内实际压力存在一定误差,只能通过其变化趋势对炉内状况作出判断。

3)炉身静压某些时候出现大幅波动,而高炉顺行状况并未出现异常,这是我们尚未分析清楚的,需要更进一步的观察总结。

参 考 文 献:

[1] 李传辉.应用炉身静压监测技术判断高炉炉况[J].炼铁,2005(5):54-55.

[2] 谢广安.炼铁工艺[M].中国工人出版社,2004.