王善增,陈国忠,匡洪锋

(宝钢集团广东韶关钢铁有限公司,广东 韶关512123)

摘 要:韶钢7号高炉在炉温控制、优化休风复风操作、最大限度杜绝漏水入炉、改善炉前操作等方面取得较大进步,改变了风口小套大量烧损和炉缸侧壁温度频繁升高的被动局面,高炉生产进入良性循环。

关 键 词:高炉;高炉操作;技术进步

宝钢集团广东韶关钢铁有限公司(以下简称“韶钢”)7号高炉有效炉容2500m3,设有3个出铁口,采用工业循环水冷却,2005年8月18日建成投产。近年来由于多种原因,炉温波动大,风口烧损频繁,尤其每次休风后复风基本上都有风口小套烧损,2013年平均每月烧损风口小套11.5个,其中前端烧坏的比例占71%,炉缸侧壁温度频繁异常升高,严重制约高炉生产。2014年通过强化炉温控制,优化休风复风操作,控制入炉Zn负荷及采用硅石调炉渣技术,扭转高炉被动局面,炉温稳定性和可控性大幅提高,4月至12月烧坏风口小套lO个,2015年l-9月烧坏2个,特别是2015年2月停炉年修了1个月复产及8月8日在没加休风料情况下,故障休风34.5h,都没有风口小套烧损,风口小套烧损问题得以解决。2015年6月在2号铁口区域停沟后,泥包侵蚀,炉缸侧壁温度升高,但温升速度较缓,铁口投入,修复泥包后温度即下降。

1 炉温控制进步

1.1 选择合理的炉渣碱度

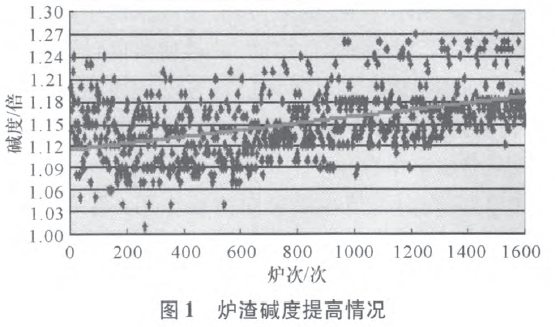

炉温合适和稳定是高炉操作的核心。7号高炉的炉温长期以来波动较大,铁水含Si量与铁水物理热匹配程度差,对炉内外造成了较大影响.分析认为主要是炉渣碱度控制较低,炉渣性能不稳定,在实际操作中过分关注铁水含S,总认为提高炉渣碱度降低铁水[S]会严重影响渣铁流动性和炉缸活跃,因而忽视降[Si],其实高[Si]才是主要影响。2014年4月将炉渣碱度由1.12倍提高至1.18倍(如图1),2015年更是提高到1.2~1.23倍后,[Si]下降明显,铁水物理热更足更稳,渣铁流动性更好。

1.2 炉温调控精细化

以往操作中加轻料的随意性较大,同时煤粉调节幅度很大,造成炉温调控更加困难。2014年值班工长操作实行精细化管理,一是基本杜绝加轻料提高炉温。二是及时小幅度调整煤量,以维持稳定的燃料比,一般煤量变动都在0.5t/h以内;三是操作时重点关注铁水温度,2014年1~6月份铁水平均温度由1486℃升高至1495℃,2015年达到1498℃,铁水稳定率大幅好转。

1.3 优化休风料结构

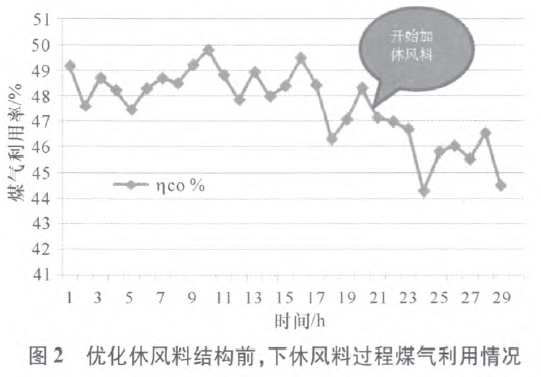

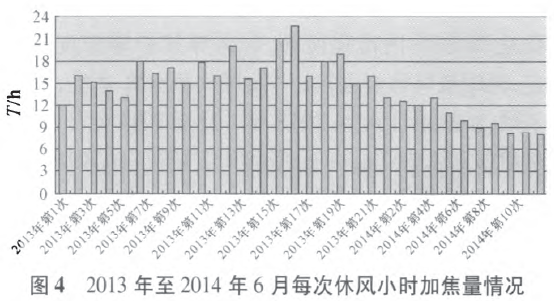

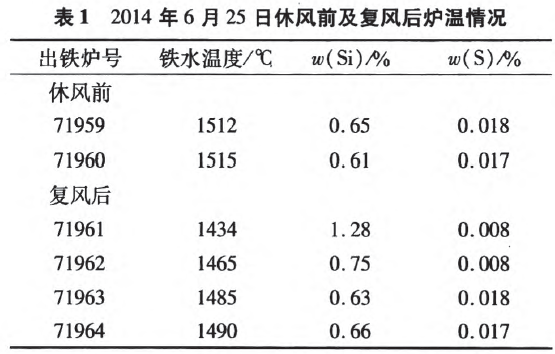

以往的休风后复风,炉温都低,为了提高复风后的炉温,在炉腹的这一段休风料退矿率高达45%~50%,炉腰段退矿率在38%左右,造成下休风料的过程中煤气利用率下降幅度大,铁水温度无法保证,复风后都是[Si]高,物理热低,炉前出渣铁工作被动,风口套很快烧损。2014年6月25日计划休风定修17 h,优化每段休风料的退矿率,炉腹、炉腰段的退矿率都是28%,空焦数量减少且较为分散,与2013年4月15日同样17h相比(图2),下休风料过程中煤气利用率下降幅度明显减小(如图3),复风后炉温快速提升,[Si]高时间短(见表1),休风用焦量下降幅度大(如图4)。

1.4 优化复风操作

复风后恢复风量采用前快后慢的原则。在送风比1.0前要快速加风,同时通过加湿措施控制炉缸理论燃烧温度在2200℃以内,最大湿度可以用到25~30g/m3,送风比1.0后开始喷煤,减少加湿以稳定炉缸理论燃烧温度,风量加至4300 m3/min时加风要慎重,必须在炉温足够时才能继续加风。

1.5 杜绝冷却设备漏水入炉

大量漏水入炉不仅影响炉温控制,还会造成炉墙结厚,气流分布失常,漏水进入炉缸炭砖部位后会产生汽化,阻碍热量导出,炉缸侧壁温度就会异常升高,形成恶性循环,高炉生产难以为继。7号高炉已投产十多年,冷却设备损坏漏水不可避免,为此每周要进行1—2次冷却设备查漏工作,发现漏水的及时控水,利用休风机会拆分管头,能穿管的进行穿管修复,无法修复的掐死进水灌浆封堵.风口小套漏水达到2个要马上休风更换。在休风减风过程中,根据风量风压情况,及时调节漏水设备的进水量,最大限度减少漏水入炉。

2 采用硅石调炉渣技术

烧结矿产能不足,烧结矿碱度一般在1.85倍左右且波动较大,为了调到合适的炉渣碱度,经常会配加含SiO2在17%左右的磁铁矿,尤其在休风料时在某些料段配加量达到9%,该矿品位较低,含Al2O3较高,还原性较差,开始软化温度相对低,基本没有软化区间,熔融区间区别不大,容易造成高炉内软熔带上移,影响高炉透气、透液性,直接影响高炉的顺行,对炉温及炉渣性能也有较大影响.2014年4月起采用含SiO2在97%以上的硅石调炉渣后,由于硅石用量少且干净,炉料结构简单,炉况顺行良好。

3 控制入炉料Zn含量

对每次更换下的风口小套进行观察,发现前端均粘结大量的Zn,且在该部位有侵蚀孔洞现象,主要是Zn在炉内富集循环,容易导致炉墙渣皮不稳定,同时破坏焦炭强度,引发煤气流分布紊乱,炉况不顺,炉缸不活跃等。2013年1月至2014年3月Zn负荷最高1.59kg/t—P,平均0.7kg/t—P,2014年4—12月下降明显,平均0.52kg/t—P。2015年1—9月平均0.36 kg/t—P。

4 炉缸侧壁温度控制的技术进步

近几年炉缸侧壁温度异常升高严重制约高炉生产,为此常采用停富氧、减风甚至休风镇静等措施,容易造成炉况失常。引入炭砖残厚计算后,能够及时了解到炭砖剩余厚度,分析温度异常升高的原因。在日常操作上重视大风量,充足的炉温,以活跃炉缸,减少渣铁环流对炉缸侧壁的冲刷。炉缸侧壁温度明显升高时,适当减少富氧量,维持风量稳定。铁口区是薄弱环节,应加强铁口操作,确保铁口深度3200—3400mm,及时修复破损泥包。2014年7号炉侧壁温度异常升高的次数大幅减少,2015年1~9月没有出现炉缸侧壁温度异常升高的现象,生产技术指标得到优化。

5 改善炉前操作

7号高炉曾采用3个铁口轮流出铁,对炉缸均匀有帮助,但铁口出铁间隔都在4h左右,炮泥烧结时间过长,容易出现铁口难开,反过来影响炉况,增加炉前工作量。采用2个铁口轮流出铁后,铁口工作稳定率明显改善,同时严抓零间隔出铁,确保炉内渣铁能及时排出。重视炮泥质量改善,质量好的炮泥可以确保铁口泥包工作稳定,稳定铁口深度在3200—3400mm,减少铁口烧氧,保护铁口区域的炉墙不被快速侵蚀,延长高炉寿命。

6 小结

1)合适稳定的炉温是维持高炉长期顺行稳定及减少风口套烧损的根本,而炉温控制需要精细化的操作调控,同时杜绝冷却设备漏水入炉。

2)Zn在高炉中会不断的循环富集,对炉墙渣皮稳定及炉况顺行有极大破坏力,还会导致炉墙结厚、炉体长高等危害,需减少入炉料的含Zn量。

3)大风量操作及改善炮泥质量,控制合理的铁口深度,对减缓炉缸侧壁温度升高具有重要作用。

4)7号高炉在铁水温度控制方面取得了很大进步,但铁水含Si仍在0.5%以上,在同类型高炉中属较高水平,需进一步优化操作控制,使铁水[Si]控制在0.4%—0.45%。